Verfahren zur kontinuierlichen Herstellung von Estern niederer

Werbung

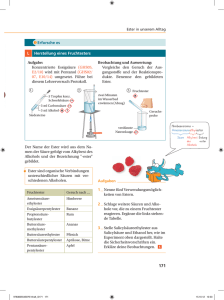

uropaisches Patentamt 5> uropean Patent Office ]) Veröffentlichungsnummer: Iffice europeen des brevets S) U ^rZ.ne ö w l A t PATENTANMELDUNG EUROPÄISCHE © Int. Cl.5: C07C bä/bd, UU/U b//UÖ, C07C 6 7 / 5 4 U) Anmeldenummer: 90120270.5 §) Anmeldetag: 23.10.90 §) Prioritat: 25.10.89 DE 3935470 §) Veroffentlichungstag der Anmeldung: 02.05.91 Patentblatt 91/18 S) Benannte Vertragsstaaten: DE FR GB IT NL SE 5) Anmelder: HOECHST AKTIENGESELLSCHAFT Postfach 80 03 20 W-6230 Frankfurt am Main 80(DE) © Erfinder: Miltenberger, Karlheinz, Dr. Egerlanderstrasse 37 W-8906 Gersthofen(DE) Erfinder: Schmidt, Manfred Siedlungsstrasse 7 w_8870 GUnzburg.Deffingen(DE) CJ . . n . Karl,, _„ Dr. Erfinder: Petz, von-Richthofen-Strasse 10 w-8902 Neusass(DE) g) Verfahren zur kontinuierlichen Herstellung von Estern niederer aliphatischer Carbonsauren mit niederen Alkoholen. g) Bei der Veresterung von aliphatischen C2-CG -Carbonsäuren mit aliphatischen Ci -(^-Alkoholen wird der sntstandene Ester zusammen mit dem Reaktionswasser azeotrop abdestilliert. Nach der Trennung vom Reak:ionswasser in einem Trennkühler wird die Esterphase durch Waschen mit Wasser von mitgerissener Säure Defreit und danach wird durch Abdestillieren eines kleinen Teiles des Esters Wasser und Alkohol entfernt. Auf diese Weise fallen keine salzhaltigen Abwässer an. Der Ester wird säure- und alkoholfrei in sehr guter Ausbeute erhalten. Xerox oopy uentre SP 0 424 861 A2 /ERFAHREN ZUR KONTINUIERLICHEN HERSTELLUNG VON ESTERN NIEDERER ALIPHATISCHER CARBONSÄUREN MIT NIEDEREN ALKOHOLEN 5 10 75 20 25 30 Die Erfindung bezieht sich auf ein kontinuierliches Verfahren zur Herstellung von hstern niederer aliphatischer Carbonsäuren mit niederen Alkoholen, insbesondere der Monochloressigsäure mit C1-C4.Alkoholen. Bekannt ist ein Verfahren zur Herstelltug von Estern der Monochloressigsäure mit C1 -C* -Alkoholen durch Veresterung der freien Säure mit den Alkoholen in Gegenwart von Veresterungskatalysatoren, bei dem der Alkohol der katalysatorhaltigen Schmelze der Monochloressigsäure unter Entfernung des Reaktionswassers mit solcher Geschwindigkeit zugegeben wird, daß das sich bildende Reaktionswasser zusammen mit Anteilen des entstandenen Chloressigsäureesters als praktisch alkoholfreies binäres Azeotrop abdestilliert wird (vgl. EP 315 096). Die Hauptmenge des Esters wird als Sumpfprodukt gewonnen und muß zur Entfernung unumgesetzter Säure und des Katalysators mit wäßriger Bicarbonatlösung gewaschen werden. Dabei fällt salzhaltiges Abwasser an. Die Aufgabe bestand darin, ein kontinuierliches Veresterungsverfahren zu finden, bei welchem keine salzhaltigen Abwässer anfallen. Es wurde gefunden, daß die Aufgabe gelöst werden kann, wenn man den entstandenen Ester kontinuierlich abdestilliert und mit Wasser wäscht. Die Erfindung betrifft somit ein Verfahren zur Herstellung eines Esters einer niederen aliphatischen C2Cs -Carbonsäure mit einem niederen aliphatischen C1 -C4 -Alkohol durch Reaktion der Carbonsäure mit dem Alkohokl bei erhöhter Temperatur in Gegenwart eines Katalysators unter Abtrennung des Reaktionswassers durch Destillation, dadurch gekennzeichnet, daß der entstandene Ester zusammen mit dem Reaktionswasser azeotrop abdestilliert, nach Abscheidung des Reaktionswassers mit Wasser im Gegenstrom gewaschen und danach durch Abdestillieren eines kleinen Teils des Esters von Wasser und Alkohol befreit wird. Das erfindungsgemäße Verfahren wird in der folgenden Weise durchgeführt. Die zu veresternde Säure wird in einem Reaktionsgefäß in flüssiger Form vorgelegt und der Alkohol wird am Boden des Reaktionsgefäßes in die Säure eingeleitet, vorzugsweise in Dampfform. Beim Einleiten von Dampf wird zweckmäßigerweise eine Düse verwendet, beim Einleiten des flüssigen Alkohols genügt ein einfaches Rohr. Dabei wird durch den verdampfenden Alkohol eine Zwangsumwälzung des Ansatzes erreicht. Der Katalysator befindet sich in der vorgelegten Säure. Die Reaktionsprodukte Ester und Wasser destillieren ab, ihre Dämpfe werden durch eine kurze Rektifikationskolonne mit Rücklaufteiler geführt. Durch Wahl eines geeigneten Rücklaufverhältnisses, welches von der Art des Esters und der Reaktionstemperatur abhängt, läßt sich die mitgerissene Menge an Säure und Alkohol auf ein Minimum einstellen. Für Ester der Monochloressigsäure wurde gefunden Ester Reaktionstemperatur MME MEE MIPE ca. 125° C ca. 135°C ca. 139-140° C ) ) 9:1 bis 4:1 ) MME = Methylester, MEE = Ethylester, MIPE = Isopropylester 45 50 Erhöht man die Reaktionstemperatur, so steigt der Anteil der Monochloressigsäure im bster an unci der Alkoholanteil geht zurück. Bei Temperaturerniedrigung steigt der Alkoholanteil und der Säureanteil geht zurück. Im gleichen Maße, wie der entstandene Ester zusammen mit dem Reaktionswasser abdestilliert, werden Saure und Alkohol nachgeführt. Das Gemisch gelangt sodann in einen Trennkühler, wo eine spontane Trennung in eine wäßrige Phase und eine Esterphase erfolgt. Die Wasserphase wird zur Aufbereitung gerbracht, wo ihr die Restmengen Ester, Säure und Alkohol entzogen werden. Die Esterphase aus dem Trennkühler wird in eine Waschkolonne überführt und dort im Gegenstrom mit Wasser gewasehen. Zur Intensivierung des Wascheffektes ist die Kolonne vorzugsweise mit einer Pulsationspumpe ausgerüstet. Der nunmehr säurefreie Ester wird von Resten von Wasser und Alkohol befreit. Dafür ist ein Fallfilmverdampfer geeignet, welcher unter leichtem Vakuum betrieben wird. Möglich ist jedoch auch ein chargenweiser Betrieb. Dazu gelangt der Ester über ein Püffergefäß chargenweise in eine Destillierblase, wo unter leichtem Vakuum Wasser, Alkohol und ein kleiner Anteil Ester (maximal 10 %) abdestilliert 2 P 0 424 8Ö1 abgetoppt) werden. Der die Destillierblase verlassende tster ist irei von iNeoenproauKiön. uas uesmidi w»u letrennt, die Esterphase zurückgeführt in die Waschkolonne und die Wasserphase zur Aufbereitung legeben. In der Aufbereitung zurückgewonnene Säure und zurückgewonnener Alkohol werden wieder in die 'eresterungsstufe eingeführt. Das zurückbleibende Wasser kann in den Kanal abgelassen werden. Nach dem erfindungsgemäßen Verfahren werden niedere aliphatische Carbonsäuren mit 2 bis 6 Crtomen verestert. Vorzugsweise werden die niederen Halogencarbonsäuren, wie beispielsweise Chloressigäuren oder Chlorpropionsäuren, insbesondere Monochloressigsäure, eingesetzt. Die zu verwendenden Alkohole sind aliphatische Ci-C* -Alkohole, beispielsweise Methanol, Ethanol, sopropanol. Säure und Alkohol werden derart ausgewählt, daß der entstehende Ester bei Temperaturen um 20 C loch flüssig ist und vorzugsweise eine Dichte größer als Wasser besitzt. Als Katalysator wird ein bekannter Veresterungskatalysator, wie beispielsweise AICI3, konzentrierte Schwefelsäure, Methansulfonsäure, Ethansulfonsäure, p-Toluolsulfonsäure oder eine ähnliche Säure verwendet, vorzugsweise Schwefelsäure oder Methansulfonsäure. Die Einsatzmenge beträgt 0,1 bis 1 % der m Reaktionsgefäß vorhandenen Säuremenge. Die Reaktionstemperatur beträgt 100 bis 150° C, vorzugsweise 125 bis 140° C. Das erfindungsgemäße Verfahren liefert einen reinen Ester in hoher Ausbeute. Salzhaltige Abwässer allen in der Regel nicht an. Die nachfolgenden Beispiele sollen die Erfindung erläutern. Seispiel 1 In einer Anlage gemäß der Figur wurde Monochloressigsäuremethylester (MME) hergestellt. Der verwendete Reaktor (1) bestand aus einem mantelbeheizten Emaille-Unterteil (1a), einem mit und (1e) laschigringen gefüllten Kolonnenschuß (1b), einem Rücklaufteiler (1c) und zwei Kühlschüssen (1d) ius Glas. % des m Reaktorunterteil befanden sich ca. 650 kg geschmolzene Monochloressigsäure (= ca. 70 125° wurden C. Stündlich aus /olumens) und 5 I konzentrierte Schwefelsäure bei einer Temperatur von tem Vorratsgefäß (3) über den Wärmetauscher (4) 155 kg Methanol dampfförmig mit einer Temperatur von 108° C in den Reaktor eingeführt. Bedingt durch das Abdestillieren von Methylester und Wasser strömten Rücklaufverhältnis jus dem beheizten Vorratsgefäß (2) 400 kg/h Monochloressigsäure in den Reaktor. Das n der Kolonne (1b)-(1e) wurde über eine Taktregelung gesteuert und auf 1:7,5 (Abnahme) eingeregelt. Dabei bildete sich im Reaktor ein Gleichgewicht zwischen den Reaktanden. Nach Einsetzen der Destillation fiel im Trennkühler (5) ein Kondensat an, das sich spontan in zwei 3hasen trennte. Die schwerere, untere Phase war die Esterphase, insgesamt 489 kg/h. Sie hatte folgende Zusammensetzung: MME Methanol MS Wasser 91 ,3 2,9 1 ,3 4,5 % % % % (MS = Monochloressigsaure) Als obere Phase fielen stündlich 6ö kg/n HeaKtionswasser an: Wasser Methanol MS MME 83,7 10,0 1,3 5,0 % %% % EP 0 424 861 A2 Dieses Reaktionswasser wurde zur Aufbereitung gegeben. Der rohe Ester wurde zur tntrernung aer Monochloressigsäure in der Waschkolonne (6) im Gegenstrom mit 795 dm3/h Wasser gewaschen, wobei ier Inhalt der Kolonne zur Erhöhung der Waschwirkung durch eine Pulsationspumpe (7) in pulsierende 3ewegung gebracht wurde. 423 kg/h Ester mit der Zusammensetzung 98, 2 % 0,2 % 1 ,6 % MME Methanol Wasser jnd 860 kg/h Waschwasser mit der Zusammensetzung Wasser MME Methanol MS 94,5 3,3 1,5 0,7 % % % % /erließen die Waschkolonne (6). Der Ester wurde zunächst in das Zwischengefaß (8) überfuhrt, aus diesem Zwischengefäß (8) wurden bei Bedarf jeweils 4500 kg Ester in die Destillierblase (9) eingefüllt und etwa 10 % des Esters in ca. 4 Stunden bei 80 bis 85 'C und 0,15 bis 0,20 bar abdestilliert. Der in der Blase (9) /erbliebene Ester war säure- und methanolfrei. Der über die kleine Kolonne (10) abdestillierte und in der vorläge (11) abgetrennte Anteil des Esters enthielt MME Methanol Wasser 81 % 1,6 % 17,5 % und wurde über die Leitung (12) der Waschkolonne zugeführt. Die Ausbeute betrug ca. 100 kg/h reinen Monochloressigsäuremethylester, das bedeutet 97 bis 98 %, bezogen auf die eingesetzte Säure und 88 bis 89 %, bezogen auf eingesetztes Methanol. Beispiel 2 In der gleichen Anlage wie in Beispiel 1 wurde Monochloressigsäureethylester (MEE) hergesteilt mit folgenden Daten: Reaktionstemperatur Monochloressigsaure Ethanol Katalysator Rucklaufverhaltnis 135 ° C 315 kg/h 186 kg/h H2SO4., ca. 1 % 1:5 iP 0 424 861 A2 Rohester aus Trennkuhler (5) 436 kg/h MEE Ethanol MS Wasser 90,1 5,1 1,9 2,9 % % % % Reaktionswasser 65 kg/h 91 ,4 % 5,3 % 2,0 % 1,3% Wasser Ethanol MS MEE Ester aus Waschkolonne (6) 377 kg/h 98,3 % 0,6 % 1,1 % MEE Ethanol Wasser Waschwasser aus Waschkolonne (6) 818 kg/h 94,4 % 2,4 % 1,0% 2,2 % Wasser Ethanol MS MEE 45 Der Ester wurde bei Bedarf chargenweise bei 90 bis 95 C und 0,15 bis 0,20 bar getoppt. Ausbeute , säure- und ethanolfrei, 96 bis 97 %, bezogen auf eingesetzte Säure, und 81 bis 82 %, bezogen auf eingesetztes Ethanol. Wassergehalt maximal 0,01 %. so Beispiel 3 In der Anlage wie in Beispiel 1 wurde Monochloressigsäureisopropylester hergestellt. 55 5 =P 0 424 861 A2 Reaktionstemperatur Monochloressigsaure Isopropanol Katalysator 135-1 40 ° C 62 kg/h 55 kg/h Schwefelsaure, 0,1 % Wasserdampf durch Leitung (13) zur Verringerung von Nebenreaktionen, 3 bar 20 kg/h Rücklaufverhältnis 1:5 (Abnahme) Rohester aus Trennkuhler (5) 100 kg/h MIPE Isopropanol MS Wasser 83,0 7,2 1 ,8 8,0 % % % % Reaktionswasser aus Trennkuhler (5) 33 kg/h Wasser Isopropanol MS MIPE 93,5 3,6 2,4 0,5 % % % % Ester aus Waschkolonne (6) 92 kg/h MIPE Isopropanol Wasser 98,9 % 0,2 % 0,9 % @P 0 424 861 A2 Waschwasser aus Waschkolonne 215 kg/h Wasser Isopropanol MS MIPE 95,1 3,2 0,8 0,9 % % % % )er nach der Trocknung anfallende Ester war frei von baure und isopropanoi: MIPE Diisopropylether Wasser 99,7 % 0,2 % 0,1 % bis /t> %, Dezogen aut eingesetztes \usbeute 90 bis 91 %, bezogen auf eingesetzte Saure und sopropanol. Bei der Veresterung von Monochloressigsäure mit Isopropanol ist der Anteil mitgerissener Monochloessigsäure wegen der höheren Veresterungstemperatur deutlich erhöht. Außerdem machen sich Nebenreäktionen wie Bildung von Diisopropylether und Propen durch Wasserabspaltung aus Isopropanol bemerkbar. Diese Nebenreaktionen können durch Zugabe von Wasserdampf zurückgedrängt werden. Beispiel 4 In einer Laborapparatur, bestehend aus einem 500 cm3-Vierhalskolben mit RUhrer, Einleitrohr für SäureMethanol-Gemisch, Schliffthermometer und einer aufgesetzten versilberten Vakuumkolonne von 1 m Länge und 3 cm Durchmesser, Intensivkühler und Auffangbehälter, wurden ca. 1200 g/h einer Mischung von 9044 100 g 1-Chlorpropionsäure 96%ig (= 80 mol) und 2715 g Methanol (= 85 mol) bei einer Temperatur von Methanol in der außerhalb 1 Apparatur 105°C die wurde -Chlorpropionsäure verestert. Dazu bis gesamte aufgelöst. Danach wurden in dem 500-cm3-Vierhalskolben ca. 250 cm3 der 1-Chlorpropionsäure/MethanolLösung ohne Katalysator vorgelegt. Das Ölbad wurde aufgeheizt, wobei über die Kolonne Ester/WasserGemisch bei 100 - 105° C und ein Rücklaufverhältnis 1:5 (Abnahme) abdestillierte. Über das Einleitrohr wurde das restliche Reaktionsgemisch kontinuierlich auf den Kolbengrund zudosiert. Die Zudosierung erfolgte in demselben Maße, wie das Ester/Wasser-Gemisch abdestillierte (ca. 1 l/h). Rohester und Reaktionswasser wurden getrennt aufgefangen und hatten folgende Zusammensetzung: CG-Analyse Roh-CPE ? Methanol ? Wasser CPE ? DCPE 1-Chlorpropionsaure 0,02 % 3,33 % 0,08 % 0,90 % 92,10 % 0,12% 3,05 % 0,40% Reaktionswasser 0,02 % 8,90 % 89,24 % Spur 1,90% Die Ausbeute an Rohester betrug ca. 92 %. Der Rohester wurde sodann in einer Glassäule von 1 m Länge und einem Durchmesser von 30 mm, gefüllt mit Raschigringen (0 6 mm), in einer Menge von 0,35 kg/h im Gegenstrom mit der vierfachen Menge Wasser gewaschen. Da die Mischung der Reaktanten offenbar nicht optimal war, ging der Gehalt an 1-Chlorpropionsäure von 0,40 % nur auf 0,14 zurück. Aus diesem Grund wurde eine Wäsche mit einer EP 0 424 861 A2 icarbonatlösung angeschlossen. Danach hatte der Ester die folgende Zusammensetzung: ? Methanol Wasser CPE DCPE ? 0,22 % 1 ,93 % 0,50 % 93,78 % 3,55 % 0,08% Je 600 g dieses Esters wurden in einem 1 dm3-Rundkolben bei 60 C und einem Druck von 0,1 «3 bar !iner Kolonnendestillation unterworfen. Nach Abdestillieren von 4 bis 5 % hatte der Ester die Zusammenetzung Methanol Wasser CPE DCPE 0,11 0,04 95,90 3,90 % % % % jnd war für die Weiterverarbeitung hinreichend rein. Ansprüche I. Verfahren zur Herstellung eines Esters einer niederen aliphatischen C2-CG -Carbonsäure mit einem liederen aliphatischen Ci -C*-Alkohol durch Reaktion der Carbonsäure mit dem Alkohol bei erhöhter femperatur in Gegenwart eines Katalysators unter Abtrennung des Reaktionswassers durch Destillation, Jadurch gekennzeichnet, daß der entstandene Ester zusammen mit dem Reaktionswasser azeotrop abdestilliert, nach Abscheidung des Reaktionswassers mit Wasser im Gegenstrom gewaschen und danach durch ^destillieren eines kleinen Teils des Esters von Wasser und Alkohol befreit wird. 1. Verfahren nach Anspruch 1, dadurch gekennzeichnet, daß eine aliphatische C2-Ce -Halogencarbonsäure /erestert wird. 3. Verfahren nach Anspruch 2, dadurch gekennzeichnet, daß Monochloressigsäure verestert wird. iP 0 424 861 A2 Mi T 1 � CM a O * ^ N N j r '