Li-Ion-Batterien nach Maß für eine „e-traktive - All

Werbung

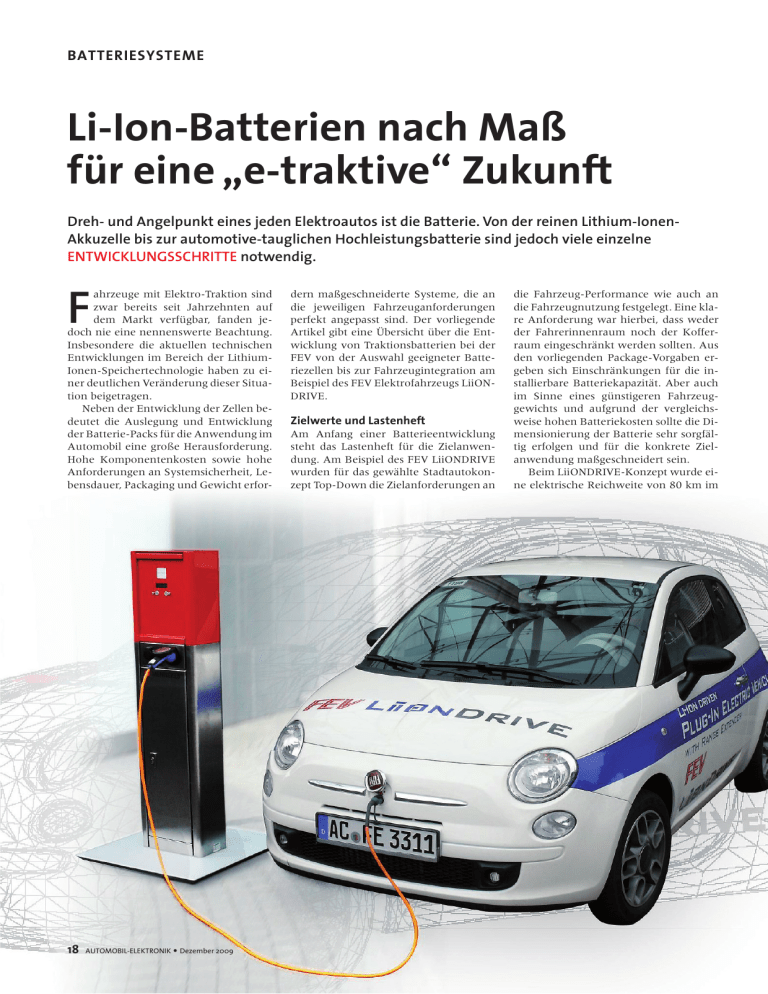

BATTERIESYSTEME Li-Ion-Batterien nach Maß für eine „e-traktive“ Zukunft Dreh- und Angelpunkt eines jeden Elektroautos ist die Batterie. Von der reinen Lithium-IonenAkkuzelle bis zur automotive-tauglichen Hochleistungsbatterie sind jedoch viele einzelne ENTWICKLUNGSSCHRITTE notwendig. F ahrzeuge mit Elektro-Traktion sind zwar bereits seit Jahrzehnten auf dem Markt verfügbar, fanden jedoch nie eine nennenswerte Beachtung. Insbesondere die aktuellen technischen Entwicklungen im Bereich der LithiumIonen-Speichertechnologie haben zu einer deutlichen Veränderung dieser Situation beigetragen. Neben der Entwicklung der Zellen bedeutet die Auslegung und Entwicklung der Batterie-Packs für die Anwendung im Automobil eine große Herausforderung. Hohe Komponentenkosten sowie hohe Anforderungen an Systemsicherheit, Lebensdauer, Packaging und Gewicht erfor- 18 AUTOMOBIL-ELEKTRONIK Dezember 2009 dern maßgeschneiderte Systeme, die an die jeweiligen Fahrzeuganforderungen perfekt angepasst sind. Der vorliegende Artikel gibt eine Übersicht über die Entwicklung von Traktionsbatterien bei der FEV von der Auswahl geeigneter Batteriezellen bis zur Fahrzeugintegration am Beispiel des FEV Elektrofahrzeugs LiiONDRIVE. Zielwerte und Lastenheft Am Anfang einer Batterieentwicklung steht das Lastenheft für die Zielanwendung. Am Beispiel des FEV LiiONDRIVE wurden für das gewählte Stadtautokonzept Top-Down die Zielanforderungen an die Fahrzeug-Performance wie auch an die Fahrzeugnutzung festgelegt. Eine klare Anforderung war hierbei, dass weder der Fahrerinnenraum noch der Kofferraum eingeschränkt werden sollten. Aus den vorliegenden Package-Vorgaben ergeben sich Einschränkungen für die installierbare Batteriekapazität. Aber auch im Sinne eines günstigeren Fahrzeuggewichts und aufgrund der vergleichsweise hohen Batteriekosten sollte die Dimensionierung der Batterie sehr sorgfältig erfolgen und für die konkrete Zielanwendung maßgeschneidert sein. Beim LiiONDRIVE-Konzept wurde eine elektrische Reichweite von 80 km im ECE-Zyklus als Zielwert vorgegeben, die für ein City-Nutzungsprofil in den meisten Fällen ausreichen sollte. Unter Berücksichtigung der weiteren Fahrzeuganforderungen und Randbedingungen wurden durch detaillierte Simulationsrechnungen die Zielwerte für die Batterie bezüglich Leistung und Kapazität ermittelt. Grafik: FEV BATTERIESYSTEME Performance Simulation and Requirement Specification Battery Management System Cell selection Battery Assembly and Testing Vehicle Integration and Calibration Module and Pack Design Batteriemodul und Batteriepack Das Batteriepack des LiiON besteht aus mehreren gleich aufgebauten Batteriemodulen, die jeweils mehrere Batteriezellen zusammenfassen. Bei der Auswahl der Batteriezellen sind neben den rein elektrischen Anforderungen in punkto Kapazität und Leistungsfähigkeit eine Vielzahl weiterer Kriterien wie zum Beispiel die geometrischen Abmessungen zu beachten. Neben gewickelten Zellen in zylindrischer oder prismatischer Form sind auch sogenannte Pouch-Zellen am Markt verfügbar, bei denen die einzelnen Layer aufeinander geschichtet werden. Das erforderliche Spannungsniveau des Batteriepacks sowie die gewählte Anzahl der Stränge gehen ebenso in die Zellauswahl ein wie die charakteristischen Zellwerte. Da in einem Li-Ionen Batteriepack die schwächste Zelle die Performance des gesamten Packs beeinflusst, muss auf eine homogene Temperaturverteilung aller Zellen geachtet werden. Bei der FEV wird der Entwicklungsprozess durch Simulationsrechnungen begleitet, die Aussagen zur Temperaturverteilung und Kühlungsauslegung erlauben. Die Entwicklung des Batteriepacks erfolgt nach Vorgaben, die sich aus der Fahrzeugintegration, der Kühlungsauslegung sowie den elektrischen Zielwerten ergeben. Zur Entwicklung gehört neben der Anordnung und Verbindung der Module auch die Kühlung sowie die Integration von Lastrelais, Vorladeschaltung, Service-Stecker und Batteriesteuergerät. Eine große Bedeutung kommt hierbei der mechanischen und elektrischen Sicherheit zu. So muss beispielsweise jederzeit sichergestellt sein, dass die Batterie nach außen hin ausreichend elektrisch isoliert ist. Dazu muss kontinuierlich der Isolationswiderstand überwacht werden. Batterie-Management-System Die Lithium-Ionen-Speichertechnologie birgt ein inhärentes Risiko, da hochreaktive Materialien verwendet werden. Zur Beherrschung des Risikos ist eine kontinuierliche Überwachung der Zellspannungen, der Betriebstemperaturen sowie der Ströme erforderlich. Das Batterie- Battery Development Process at FEV Bild 1: Batterie-Entwicklungsprozess bei FEV. steuergerät der FEV (LiiONMAN) kombiniert die Überwachung aller kritischen Größen mit intelligenten Betriebsstrategien und erlaubt so einen sicheren Betrieb bei gleichzeitig möglichst optimaler Ausnutzung der Leistungsfähigkeit der Zellen. Der LiiONMAN basiert auf einem flexiblen Master/Slave-Konzept, bei dem in Batteriemodule integrierte intelligente Slave-Boards mit einer Mastereinheit über einen CAN-Datenbus verbunden sind. Die elektrischen Schaltkreise zur Zellüberwachung und Durchführung eines Ladungsausgleiches sind auf den Slave-Boards angebracht und werden von der übergeordneten Mastereinheit ausgewertet sowie angesteuert. Eine Besonderheit stellt die offene Algorithmenstruktur der Mastereinheit dar, die auf die teriesystem betrachtet werden, sondern das gesamte Fahrzeug. Dazu entwickelt FEV auf Basis einer Risikoanalyse Sicherheitskonzepte, die sowohl die funktionale als auch die Hochspannungs-Sicherheit einschließen. Im Rahmen eines Sicherheitsprogrammplans gemäß ISO DIS 26262 werden von der technischen Spezifikation über die Planung, Ausführung und Dokumentation der unterschiedlichen durchgeführten Validierungsaktivitäten bis hin zu einer Überprüfung der Zulieferer sicherheitskritischer Bauteile alle notwendigen Schritte durchgeführt. Zusammenfassung Die Lithium-Ionen-Technologie hat dazu beigetragen, dass die „e-traktive“ Zukunft in greifbare Nähe gerückt ist. Zum Einsatz der Lithium-Ionen-Zellen in Fahrzeugen werden jedoch weLiiONMAN basiert auf einem flexiblen Master/ sentliche Entwicklungsschritte beSlave-Konzept, wobei die Verbindung zwischen nötigt. FEV bietet Master und Slave per CAN erfolgt. diese Schritte, beginnend mit Simulationen und Lastenhefterstellung, weit verbreitete MATLAB/SIMULINKüber die Zell-Auswahl, Modul- und PackEntwicklungsumgebung aufsetzt. Die Entwicklung, bis zur Integration ins Entwicklung der Batteriealgorithmen erFahrzeug als Dienstleistung an. Dabei folgt modellbasiert mit den hiermit verwerden alle sicherheitsrelevanten Thebundenen Vorteilen bezüglich Transmen abgedeckt. Das Batteriesteuergerät parenz, Flexibilität und Modularität. Die der FEV (LiiONMAN) kombiniert die Algorithmen werden durch einen AutoÜberwachung aller relevanten Größen Code-Generator in plattformoptimerten mit intelligenten Betriebsstrategien und Code umgesetzt. erlaubt so einen sicheren Betrieb bei Validierung und Sicherheit gleichzeitig optimaler Ausnutzung der Bei der Batterie-Entwicklung spielt das Leistungsfähigkeit der Zellen. Testen und Validieren eine wichtige Rolle. Hierzu hat die FEV eigene BatterieDr.-Ing Thomas Hülshorst und Dr.-Ing. prüfstände entwickelt, an denen die erMartin Pischinger arbeiten bei FEV Motorenforderlichen Tests der Batteriemodule technik. und Batteriepacks durchgeführt werden infoDIRECT www.all-electronics.de können. Zur Erfüllung der Sicherheitsanforderungen muss für jede BatterieLink zu FEV 313AEL0609 entwicklung nicht nur das jeweilige BatAUTOMOBIL-ELEKTRONIK Dezember 2009 19