Macor®-Glaskeramik

Werbung

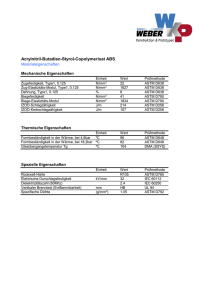

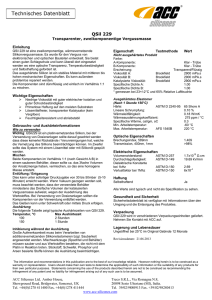

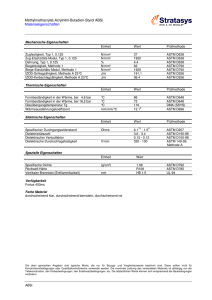

Macor®-Glaskeramik Der universelle Hochleistungswerkstoff 2 Ausführungen in Macor®-Glaskeramik – so individuell wie Ihre Wünsche. Bei der August Manser AG profitieren Sie von der einzigartigen Kombination aus fachlichem Know-how und modernstem technischem Equipment, das wir für die erfolgreiche Herstellung Ihrer Produkte einsetzen. So entstehen aus Prototypen einzigartige und innovative Lösungen für Ihre individuellen Anforderungen. Wir bieten Ihnen die passenden Lösungen: ob Spezialoder Standardabmessungen in verschiedenen Grössen; auf unseren Präzisionsmaschinen fertigen wir hochwertige Teile aus Macor®-Glaskeramik nach Ihren technischen Zeichnungen und Plänen an. Nehmen Sie mit uns Kontakt auf und senden Sie uns Ihre Anfrage: [email protected] oder T +41 71 757 80 40. Wir freuen uns auf Sie! 3 Macor®-Glaskeramik – charakterfest und facettenreich Die August Manser AG ist seit mehr als 30 Jahren auf die Bearbeitung von Macor®-Glaskeramik spezialisiert. Durch Drehen und Fräsen können selbst anspruchsvollste Formstücke und kleinste Präzisionsteile gefertigt werden. Spanend bearbeitbare Macor®-Glaskeramik ist ein weisser, geruchloser, porzellanähnlich aussehender Werkstoff, der aus ca. 55% Glimmerkristallen und 45% Borosilikatglas zusammengesetzt ist. Macor® besitzt keinerlei bekannte toxische Wirkung; der bei der Bearbeitung enstehende Staub kann jedoch Reizungen hervorrufen. Diese lassen sich durch geeignete Bearbeitungsverfahren vermeiden. Macor ®-Glaskeramik enthält folgende Bestandteile: 46 % SiO2 17 % MgO 16 % AI2O3 10 % K2O 7 % B2O3 4 % F Macor®-Glaskeramik in der Raumfahrttechnologie Wussten Sie, dass sich an Amerikas wiederverwendbarem Space Shuttle Orbiter über 200 verschieden geformte Macor®-Glaskeramik-Teile befinden? So wurden beispielsweise Sprengringe aus Macor®Glaskeramik für sämtliche Gelenkpunkte, Fenster und Türen der Orbiter verwendet. Grosse Teile aus Macor®-Glaskeramik werden auch in einem Gammastrahlendetektor der NASA an Bord eines Raumschiffes verwendet. Bei dieser Anwendung sind die Rahmenecken sowohl mechanisch als auch mittels Einschmelzglas miteinander verbunden. 4 Technisch hervorragend, widerstandsfähig und nachhaltig Macor®-Glaskeramik verbindet die Leistung einer technischen Keramik mit der Vielseitigkeit eines Hochleistungskunststoffs. Wird die Leistung einer technischen Keramik benötigt, und erfordert die Anwendung die Herstellung einer komplizierten Form, ist spanend bearbeitbare Macor®-Glaskeramik das perfekte Material. Anwendungsbereiche Elektronik- und Halbleiterindustrie -Präzisionsspulenkörper (hohe Präzision und Formbeständigkeit) -Hochspannungsisolatoren (glatte Oberfläche und Durchschlagfestigkeit) • Laserindustrie -Distanzstücke, Resonatoren und Reflektoren in Laserbaugruppen (Präzisionsbearbeitung und Wärmebeständigkeit) • Hochvakuumindustrie - Wärmesperren bei Hochtemperatur-Fertigungseinrichtungen -Spulenträger und Vakuumdurchführungen (Vakuumstabilität und hermetische Verbindung) • Luft- und Raumfahrtindustrie -Sprengringe an Gelenkpunkten. Fenster und Türen des NASA-Space Shuttles • -Träger und Komponenten in mehreren Satelliten- systemen (Wärme- und Elektroisolatoren) • Nukleartechnik -Montagevorrichtungen und Bezugswürfel in Kernkraftwerken (Formbeständigkeit gegenüber Bestrahlung) • Zahlreiche weitere Anwendungen in High-Tech Industriebereichen zeichnen Macor® als idealen Werkstoff aus Prüfen Sie den Einsatz von Macor®-Glaskeramik für sich, wenn: • Sie ein technisch hervorragendes Material mit ausgezeichneter Leistung, hoher Gebrauchstemperatur, elektrischem Widerstand und null Porosität einsetzen wollen. • Sie ein schnell einsatzbereites und widerstandsfähiges Material wünschen. • Ihre Anwendung die Herstellung einer komplizierten Form erfordert und Sie die Entwicklungskosten reduzieren möchten. 5 Werkstoffeigenschaften von Macor®Glaskeramik ie Einsatztemperatur von Macor® beträgt im D Dauerbetrieb 800 ° C und in der Spitze 1000 ° C. • Mit Macor® werden Bearbeitungstoleranzen bis zu +/- 0,01 mm und eine Oberflächengüte < 0,5 µm sowie durch Polieren auf 0,013 µm erreicht. • Das Material besitzt eine niedrige Wärmeleitfähigkeit und ist auch bei hohen Temperaturen ein guter Wärmeisolator. • Macor® ist ein ausgezeichneter Elektroisolator und wird erfolgreich in der Elektronik- und Halbleiterindustrie eingesetzt. • Macor® ist porenfrei und gibt kein Gas ab, wenn es im Ofen richtig ausgeheizt ist. Dies macht ihn zu einem idealen Werkstoff für UltrahochvakuumAnwendungen. • Macor® besitzt eine hohe Festigkeit und Steifigkeit. Im Gegensatz zu Hochtemperatur-Kunststoffen kriecht und verformt er sich nicht. • Macor® ist strahlenbeständig und wird daher in der Nukleartechnik eingesetzt. • Es kann dickschicht- oder dünnschichtmetallisiert, hartgelötet, mit Epoxidharz oder Fritten verbunden werden. • Dank seiner weissen Farbe kann Macor® auf Hochglanz poliert werden. • Es verfügt über eine geringe Wärmeleitfähigkeit und hervorragende elektrische Eigenschaften und wird bei diversen Schneidevorgängen in der Industrie als Elektrodenhalterung und Brennerblock eingesetzt. • Macor® ist nicht netzend, verfügt über null Porosität und verformt sich im Gegensatz zu duktilen Werkstoffen nicht. • Elektrotechnische Eigenschaften Hohe Durchschlagfestigkeit • Hoher spezifischer Widerstand • Niedriger Verlustfaktor • Thermische Eigenschaften Hohe Gebrauchstemperatur • Mässige Wärmeleitfähigkeit • Hoher Wärmeausdehnungskoeffizient, mit gewöhn­ lichem Glas verschmelzbar • Stabilität • Grosse Festigkeit • Grosse Ritzhärte • Formbeständig • Um 50 % höhere Schlagfestigkeit als Pyrex oder Pyroceram • Isotropisch und homogen Chemische Eigenschaften • Wasseraufnahme Null • Gute chemische Widerstandsfähigkeit • Wird von geschmolzenem Aluminium, Magnesium oder Zinn nicht benetzt Vakuumtränkung • Null Porosität • Äusserst niedrige Heliumdurchdringung • Kein Ausgasen • Mittels Lötglas hermetisch verschmelzbar mit Metallen (z.B. Silber, Gold, Platin, Nickel, Titan u.a.), keramischen Werkstoffen und Glas Metallisierbarkeit • Durch Aufdampfen verschiedener Metalle • Lässt sich versiegeln und abdichten • Hermetische Abdichtung durch Verwendung von Glaslot • Verlötete Dichtungen auf metallisierten Teilen 6 Physikalische Eigenschaften von Macor®-Glaskeramik Eigenschaft Prüfungsbedingungen Beschreibung der Prüfung Nominalwert Einheiten Dichte (spez. Gewicht) Auf 4 °C umgerechnet 10g Prüfling Archimedes Methode 2.52 g/cm3 Porosität 25 °C Hg Eindringung 0 Allgemein Wasseraufnahme ASTM C-373 in siedendes Wasser, dann getrocknet. Gewichtszunahme: Heliumdurchdringung 143 °C 0 4.2 x 10-12 cc stp-mm sec cm2-cm Hg Elektrotechnisch Spezifischer 25 °C DC ASTM C-667 1014 Ohm-cm Widerstand 500 °C DC ASTM C-657 107 Ohm-cm Verlustfaktor 25 °C, 10 kHz ASTM D-150 0,003 25 °C, 8,6 g Hz ASTM D-150 0,007 Dielektrische 25 °C, 10 kHz ASTM D-150 5,92 Konstante 25 °C, 8,6 g Hz ASTM D-150 5,68 Durchschlagfestigkeit 25 °C, Schichtdicke 0,254 mm, AC ASTM D-149, 1kV/Sec. Öl: Down Corning-200 40 kV/mm 25 °C, Schichtdicke 0,254 mm, DC ASTM D-149 120 kV/mm Zimmertemperatur bis 400 °C 94 x 10-7 / °C Zimmertemperatur bis 600 °C 110 x 10-7 / °C Zimmertemperatur bis 800 °C 123 x 10-7 / °C 0,004 cal cm Thermisch Wärmeausdehnung Wärmeleitfähigkeit 25 °C Eigenes Prüfgerät sec cm2 °C Höchstgebrauchs- unbelastet Temperatur Höchstzulässige Temperatur ohne 1000 °C 1054 kg/cm2 Änderung der Kristallstruktur Festigkeitswerte Bruchmodul 25 °C ASTM: C-158 für Hochtemperaturen abgeändert Druckfestigkeit 25 °C, 4500 kg Elastizitätsmodul 25 °C Schermodul 25 °C Poissonsche Zahl 25 °C Knoop Härte 25 °C, 100 g 3515 kg/cm2 Schallresonanzgerät 0,65 x 10 6 kg/cm2 ASTM C-623 0,26 x 106 kg/cm2 0,26 ASTM C-730 250 Chemische Widerstandsfähigkeit Gewichtsverlust Säurebeständigkeit 5 % HCI-24 Std. bei 95 °C 87 mg/cm2 Säurebeständigkeit 5 % HF-24 Std. bei 95 °C 15 mg/cm2 Laugenbeständigkeit N/50 Na2CO3-6 Std. bei 85 °C 0,12 mg/cm2 Laugenbeständigkeit 5 % NaOH-6 Std. bei 95 °C 8,5 mg/cm2 (Gemäss Angaben des Herstellers; ohne Gewähr) 7 Technische Daten von Macor®-Glaskeramik Die nachstehenden allgemeinen Eigenschaften von Macor®-Glaskeramik wurden in Labortests ermittelt und an Materialproben bei Corning durchgeführt. Tatsächliche Eigenschaften der Serienproduktion können davon abweichen. Bruchmodul Wärmeausdehnung 137.9 15,000 103.0 10,000 13,600 kleinster spezifischer Durchschnittswert 34.5 5,000 0,0 68.9 L/L, ppm 20,000 10000 Wärmeausdehnung Festigkeit, psi 12000 6000 8000 4000 2000 0 -2000 -200-100 0 100200 300400500600 700800 0 200400600800 1000 Temperatur, ºC 17 16 15 14 13 12 11 10 9 8 7 6 0 50 100150200 250300350400450500 Temperatur, ºC Wärmeleitfähigkeit 2.0 Wärmeleitfähigkeit W/m ºC Log p, ohm-cm Durchgangswiderstand Temperatur, ºC 1.8 1.6 1.4 1.2 1.0 0 100200300400500600700 8 Elastizitätsmodul 100 Hz 1 KHz 40 30 10 KHz 20 10 0 100 KHz Verlustfaktor 1 KHz 10 KHz Verlustfaktor 1 100 KHz 10 1 102 103 100 200300 400500 Temperatur, ºC 69.0 9.8 67.6 9.6 66.2 9.4 64.8 9.2 63.4 0 100 200300 400500 Temperatur, ºC Temperatur, ºC 100 Hz 10.0 9.0 0 100200300400 10 Elastizitätsmodul 106 psi Dielektrizitätskonstante 50 E, GPa Dielektrizitätskonstante 9 Thermische, elektrische, mechanische und chemische Eigenschaften Thermische Eigenschaften Elektrische Eigenschaften SI/Metrisch Englisch -200 – 25 °C 74 x 10-7/ °C 41 x 10-7/ °F 25 – 300 °C 93 x 10-7/ °C 52 x 10-7/ °F Ausdehnungskoeffizient 25 – 600 °C 114 x 10-7/ °C 63 x 10-7/ °F 25 – 800 °C 126 x 10-7/ °C 70 x 10-7/ °F Spezifische Wärme, 25 °C ,79 KJ/kg °C 0,19 Btu/lb °F Wärmeleitfähigkeit, 25 °C 1,46 W/m °C 10,16 Btu in hr ft2 °F Temperaturleitzahl, 25 °C 7,3 x 10-7 m2/s 0,028 ft2/hr Dauerbetriebstemperatur 800 °C 1472 °F Maximale lastfreie Temperatur 1000 °C 1832 °F Mechanische Eigenschaften SI/Metrisch Englisch 1 KHz 6,03 6,03 8,5 GHz 5,67 5,67 1 KHz 4,7 x 10-3 4,7 x 10-3 8,5 GHz 7,1 x 10-3 7,1 x 10-3 Durchschlagfestigkeit AC (bei 12 mm Dicke, 25 °C) 9.4 KV/mm 785 V/mil Durchschlagfestigkeit DC (bei 12 mm Dicke, 25 °C) 62.4 KV/mm 5206 V/mil Spezifischer DCDurchgangswiderstand, 25>C >1016 ohm-cm >1016 ohm-cm Dielektrizitätskonstante, 25 °C Verlustfaktor, 25 °C Chemische Eigenschaften SI/Metrisch Englisch Dichte 2,52 g/cm3 157 lbs/ft3 Porosität 0 % 0 % Lösung pH Zeit Temp. Gravimetrisch Elastizitätsmodul, 25 °C 66,9 GPa 9,7 x 106 psi 5 % HCL 0,1 24 h 95 °C ~100 Poissonscher Beiwert 0,29 0,29 Schubmodul, 25 °C 25,5 GPa 3,7 x 106 psi 0,002 N HNO3 2,8 24 h 95 °C ~0,6 Härte, Knoop 100g Rockwell A 250 48 250 48 0,1 N NaHCO3 8,4 24 h 95 °C ~0,3 13,600 psi 0,02 N Na2CO3 10,9 6h 95 °C ~0,1 5 % NaOH 13,2 6h 95 °C ~10 Bruchmodul, 25 °C 94 MPa (Biegefestigkeit) (kleinster spezifischer Durchschnittswert) Druckfestigkeit 345 MPa 50,000 psi Bruchzähigkeit 1,53 MPa m 0,5 1,390 psi in 0,5 Tests Ergebnisse Gewichtsverlust (mg/cm2) (Salzsäure) (Salpetersäure) (Natriumbikarbonat) (Natriumkarbonat) (Natriumhydroxid) Wasserfestigkeit in Abhängigkeit der Zeit H2O 7,6 * Wasser nicht täglich erneuert ** Wasser täglich erneuert 1 Tag* 95 °C 0,01 3 Tage* 95 °C 0,07 7 Tage* 95 °C 9,4 3 Tage** 95 °C 0,06 6 Tage** 95 °C 0,11 Lageplan Richtung Lüchingen, Heerbrugg Feldwiesenstrasse Nordstrasse Unterfeldstrasse Indu stries trass e Tiefenackerstrasse Metzger Richtung Zentrum strasse ds tra sse or sp an Tr ImH ImR eb hod rns tras se Baff les et ler Ki sgu sse rle ns tra ss e Unterfeldstrasse 8 · CH-9450 Altstätten T +41 (0)71 757 80 40 · F +41 (0)71 757 80 45 [email protected]·www.manser-ag.com Richtung Kriessern A13 Für die in diesem Dokument aufgeführten Angaben und Daten übernehmen wir keine Gewähr und keine Haftung. Technische Änderungen jeweils vorbehalten. an er Bahnhof Krie sse e ack ss oos ra lstra fst ImM eL ho Grü Alt hn nta Ba ts Ba tra ffl ss es e st ra ss e August Manser AG