Biogas-Anlagen: Wohin geht der Trend?

Werbung

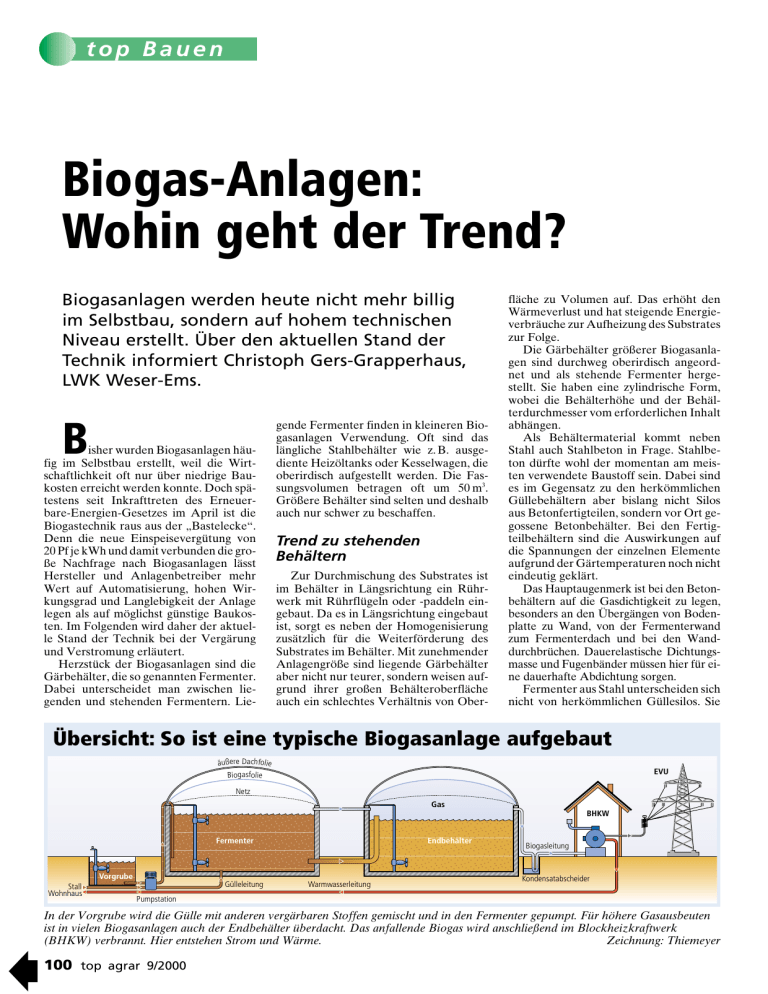

top Bauen Biogas-Anlagen: Wohin geht der Trend? Biogasanlagen werden heute nicht mehr billig im Selbstbau, sondern auf hohem technischen Niveau erstellt. Über den aktuellen Stand der Technik informiert Christoph Gers-Grapperhaus, LWK Weser-Ems. B isher wurden Biogasanlagen häufig im Selbstbau erstellt, weil die Wirtschaftlichkeit oft nur über niedrige Baukosten erreicht werden konnte. Doch spätestens seit Inkrafttreten des Erneuerbare-Energien-Gesetzes im April ist die Biogastechnik raus aus der „Bastelecke“. Denn die neue Einspeisevergütung von 20 Pf je kWh und damit verbunden die große Nachfrage nach Biogasanlagen lässt Hersteller und Anlagenbetreiber mehr Wert auf Automatisierung, hohen Wirkungsgrad und Langlebigkeit der Anlage legen als auf möglichst günstige Baukosten. Im Folgenden wird daher der aktuelle Stand der Technik bei der Vergärung und Verstromung erläutert. Herzstück der Biogasanlagen sind die Gärbehälter, die so genannten Fermenter. Dabei unterscheidet man zwischen liegenden und stehenden Fermentern. Lie- gende Fermenter finden in kleineren Biogasanlagen Verwendung. Oft sind das längliche Stahlbehälter wie z. B. ausgediente Heizöltanks oder Kesselwagen, die oberirdisch aufgestellt werden. Die Fassungsvolumen betragen oft um 50 m3. Größere Behälter sind selten und deshalb auch nur schwer zu beschaffen. Trend zu stehenden Behältern Zur Durchmischung des Substrates ist im Behälter in Längsrichtung ein Rührwerk mit Rührflügeln oder -paddeln eingebaut. Da es in Längsrichtung eingebaut ist, sorgt es neben der Homogenisierung zusätzlich für die Weiterförderung des Substrates im Behälter. Mit zunehmender Anlagengröße sind liegende Gärbehälter aber nicht nur teurer, sondern weisen aufgrund ihrer großen Behälteroberfläche auch ein schlechtes Verhältnis von Ober- fläche zu Volumen auf. Das erhöht den Wärmeverlust und hat steigende Energieverbräuche zur Aufheizung des Substrates zur Folge. Die Gärbehälter größerer Biogasanlagen sind durchweg oberirdisch angeordnet und als stehende Fermenter hergestellt. Sie haben eine zylindrische Form, wobei die Behälterhöhe und der Behälterdurchmesser vom erforderlichen Inhalt abhängen. Als Behältermaterial kommt neben Stahl auch Stahlbeton in Frage. Stahlbeton dürfte wohl der momentan am meisten verwendete Baustoff sein. Dabei sind es im Gegensatz zu den herkömmlichen Güllebehältern aber bislang nicht Silos aus Betonfertigteilen, sondern vor Ort gegossene Betonbehälter. Bei den Fertigteilbehältern sind die Auswirkungen auf die Spannungen der einzelnen Elemente aufgrund der Gärtemperaturen noch nicht eindeutig geklärt. Das Hauptaugenmerk ist bei den Betonbehältern auf die Gasdichtigkeit zu legen, besonders an den Übergängen von Bodenplatte zu Wand, von der Fermenterwand zum Fermenterdach und bei den Wanddurchbrüchen. Dauerelastische Dichtungsmasse und Fugenbänder müssen hier für eine dauerhafte Abdichtung sorgen. Fermenter aus Stahl unterscheiden sich nicht von herkömmlichen Güllesilos. Sie Übersicht: So ist eine typische Biogasanlage aufgebaut äußere Dachfolie Biogasfolie EVU Netz Gas BHKW Fermenter Endbehälter Vorgrube Stall Wohnhaus Gülleleitung Warmwasserleitung Biogasleitung Kondensatabscheider Pumpstation In der Vorgrube wird die Gülle mit anderen vergärbaren Stoffen gemischt und in den Fermenter gepumpt. Für höhere Gasausbeuten ist in vielen Biogasanlagen auch der Endbehälter überdacht. Das anfallende Biogas wird anschließend im Blockheizkraftwerk (BHKW) verbrannt. Hier entstehen Strom und Wärme. Zeichnung: Thiemeyer 100 top agrar 9/2000 ren des Substrates und sind Ausgangspunkt für Staubildungen im Fermenter. Deshalb werden die Heizschlangen der Bodenheizung ähnlich wie bei Fußbodenheizungen direkt in die Bodenplatte einbetoniert. Im Wandbereich kommen ebenfalls Heizrohre zum Einsatz, die aber noch meistens an der Behälterwand angebracht und nicht einbetoniert sind. Einige Hersteller bieten auch für den Wandbereich integrierte Systeme an. Die Wärmeverteilung ist auf mehrere Heizkreisläufe aufzuteilen, um dem unterschiedlichen Wärmebedarf gerecht werden zu können. Erprobt werden inzwischen auch externe Wärmetauscher, d.h. die Aufheizung des Substrates erfolgt ausschließlich außerhalb des Fermenters. Bevor das Substrat in den Fermenter gelangt, wird es in einen nach dem Gegenstromprinzip arbeitenden Wärmetauscher geleitet und dort aufgeheizt. Durch eine sehr gute Wärmedämmung der Fermenter, der häufigen Zufuhr von Frischsubstrat und der Eigenerwärmung beim Gärprozess, soll eine gleichbleibende Gärtemperatur eingehalten werden können. Die Rührwellenheizung kommt nur in liegenden Fermentern zum Einsatz. Die Heizung ist bei diesem System direkt in das Behälterrührwerk integriert. Durch die Kopplung an die Rührwerkslaufzeiten ergeben sich bei diesem System aber relativ lange Heizpausen, die den Wärmeübertrag auf das Substrat erschweren. Die Kosten für Fermenter einschließlich Gaslagerung, Zu- und Ablauf, Heizeinrichtungen und Sicherheitsvorkehrungen liegen zwischen 200 und 500 DM je m3. Ein modernes Blockheizkraftwerk: Als Motoren haben sich Zündstrahlmotoren vor allem wegen ihres hohen Wirkungsgrades bewährt. Fotos: Hümme (3), Salzinger werden in Edelstahl und als emaillierte Stahlplatten angeboten. Die erforderliche Gasdichtigkeit ist bei den Stahlbehältern nicht so sehr problematisch. Dagegen können Korrosionsprobleme auftreten. Besonders kritisch sind dabei die Übergangsbereiche, in denen sich Gülle mit Biogas abwechseln. Sorgfältige Montage und dauerelastische Beschichtungen oder Schutzanstriche können Korrosionen verhindern. Bodenheizung hat Vorteile Aufgrund der erforderlichen Gärtemperaturen zwischen 35 und 60 Grad sind die Fermenter mit einer Wärmedämmung zu versehen. Besonders das Dämmmaterial der Bodenplatte muss druckfest sein. Trotz einer hohen Gewichtsbelastung darf keine Verformung auftreten, um Rissbildungen in der Sohle sicher auszuschließen. Im Wandbereich sind für den unteren, feuchten Bodenbereich Polyurethan-Hartschaum Platten mit 6 bis 8 cm Stärke zu empfehlen. Sie verfügen über entsprechende Dampfsperren, die ein Eindringen von Feuchtigkeit verhindern und so die Dämmwirkung auf Dauer erhalten. Im oberen Behälterbereich kann mit Mineralwollmatten gearbeitet werden. Alternativ lassen sich auch andere Materialien wie Schilfrohr oder Kork zur Dämmung einsetzen. Zum Schutz vor Feuchtigkeit wird die Wärmedämmung mit Trapezblechplatten verkleidet. Das Gärsubstrat wird mit einem Heizsystem im Behälter aufgeheizt. Die dazu nötige Wärme stammt aus der Motorabwärme des Blockheizkraftwerkes (BHKW). Um möglichst wenig störende Einbauten im Innenraum des Fermenters zu haben, werden die Heizeinrichtungen zunehmend in die Bodenplatte oder Fermenterwände eingebaut. Ragen diese in den Behälter, behindern sie das Aufrüh- Tauchmotor-Rührwerke haben sich bewährt Neben der Heizung spielen in den Fermentern die Rührwerke eine große Rolle. Sie sollen Sink- und Schwimmschichten zerstören. Daneben fördern sie auch die entstehenden Gasblasen schneller an die Substratoberfläche. Zusätzlich sorgen sie für eine Vermischung von Frischsubstrat mit bereits vergorenem Material. Durch diese „Impfung“ des Frischsubstrates wird der Gärprozess beschleunigt. Rührwerke müssen in Biogasanlagen also leistungsfähig und vielseitig einsetzbar sein. Ähnlich wie in herkömmlichen Güllebehältern sind in Biogasanlagen deshalb auch mechanische Rührwerke weit verbreitet. Bei liegenden Fermentern sind es die längs eingebauten Paddelrührwerke. In stehenden Fermentern kommen dagegen die Tauchmotor-Rührwerke zum Einsatz. Die guten Verstellmöglichkeiten dieser Rührwerke über eine Seilwinde ermöglichen das Aufrühren aller denkbaren Behälterbereiche. Hydraulische und auch pneumatische Rührwerke sind nicht so leistungsfähig und werden in größeren top agrar 9/2000 101 top Bauen Eine Fußbodenheizung im Fermenter heizt das Substrat auf. Sie hat den Vorteil, dass keine störenden Bauteile in den Innenraum ragen. Anlagen höchstens zusätzlich eingesetzt. Im unteren Behälterbereich sind zusätzlich Entnahmeöffnungen und Anschlussstutzen hilfreich, um auftretende Sinkschichten ausspülen und direkt ablassen zu können. Die Größe und Anzahl der Rührwerke im Gärbehälter ist von der Behältergröße und den eingesetzten Gärsubstraten abhängig. In Gärbehältern um 1000 m3 Inhalt und Substraten mit hohem Sand- bzw Kalkanteil sind immer zwei Rührwerke zu empfehlen. Ein Rührwerk rührt Schwimmdecken auf, das zweite hilft bei Bedarf am Behälterboden bei Ablagerungen und Sinkschichten. Dieses kann auch als schleppergetriebenes Rührwerk durch die Behälterwand ausgeführt sein. Rührwerke kosten etwa zwischen 7 000 und 10 000 DM pro Stück. Das im Fermenter entstehende Biogas wird in den wenigsten Fällen direkt verwertet, sondern in landwirtschaftlichen Biogasanlagen vorher in Gaslagern gespeichert. Das erforderliche Speichervolumen ist von der täglich anfallenden Gasmenge abhängig. Die Speichergröße sollte etwa eine Tagesproduktionen aufnehmen können. Dadurch kann ein kurzzeitiger Ausfall des BHKW (z. B. Wartungsarbeiten) überbrückt werden. Foliendächer als Gasspeicher Für die Gasspeicherung sind Niederdruck-Trockenspeicher zu empfehlen. Dabei handelt es sich um einen ballonförmigen Folienspeicher. Der verwendete Kunststoff muss gasdicht, druckfest sowie biogas-, UVund temperaturbeständig sein. Die einschlägigen Sicherheitsvorschriften zur Materialqualität sind zu beachten. Um die Folienspeicher vor Witterungseinflüssen zu schützen und um Beschädigungen zu ver- 102 top agrar 9/2000 meiden, sind sie mit einer Ummantelung zu versehen. Dafür eignen sich Container oder andere Stahlbehälter. Zunehmend werden die Gasspeicher auch als Tragluft-Foliendächer auf den Gärbehältern ausgeführt. Das ist platzsparend und zudem eine preiswerte Alternative. Auf der Fermenterwand wird ein Gestell installiert, auf der die Speicherfolie in „leerem“ Zustand aufliegt. Zusätzlich wird eine zweite äußere Wetterfolie aufgelegt, die die Speicherfolie vor Witterungseinflüssen und mechanischer Beschädigung schützt. Diese Folie wird über ein kleines Gebläse als freitragende Hülle aufgeblasen. Die Speicherfolie kann sich in dem ge- bildeten Freiraum über dem Fermenter je nach Gasanfall und -entnahme ausdehnen. Zwischen den beiden Folien verbleibt immer ein ausreichend großer Freiraum, um die Luftzirkulation für die äußere Folie nicht zu unterbinden. Die Gasproduktion muss über Kontrollgeräte täglich überwacht werden. Digitale Thermometer sollten über Messfühler an verschiedenen Stellen des Fermenters die Temperatur überprüfen. Für die Einhaltung eines stabilen Gärprozesses ist die tägliche Kontrolle des pH-Wertes im Substrat unbedingt erforderlich. Auch hierfür ist ein digitales Messgerät erforderlich. Selbstverständlich sollte auch ein Gaszähler zur Kontrolle der täglichen Gasproduktion sein. Hiermit lassen sich eine Vielzahl von Rückschlüssen auf die Gasproduktion, z. B. Gasausbeute bei verschiedenen Substraten, aber auch auf den Wirkungsgrad des BHKW ziehen. Biogas ist nicht nur ein explosives, sondern auch stark korrosiv wirkendes Gasgemisch. Die Beachtung und Einhaltung entsprechender Sicherheitsregeln sollte bereits in eigenem Interesse eine Selbstverständlichkeit sein. Gefahren können im Fermenterbreich besonders durch Einfrieren oder Verstopfen von Gas- und Substratleitungen und durch Korrosion auftre- Sicherheit und Lärmschutz wichtig Z ur Biogasanlage gehört auch ein geeigneter Raum für das Blockheizkraftwerk. Er sollte möglichst zentral liegen, um den Leitungsaufwand gering zu halten. Außerdem darf die Lärmbelästigung nicht zu hoch werden. Aus Kostengründen wird auf den Betrieben häufig zunächst nach leerstehenden Gebäuden oder Räumen gesucht. Hierbei müssen die sicherheitstechnischen Anforderungen an die Aufstellräume beachtet werden. Stichwortartig sind zu nennen: ■ Lichte Raumhöhe mindestens 2,00 m und in der Grundfläche so bemessen, dass BHKW von drei Seiten frei zugänglich ist; ■ Bodenabläufe mit Ölabscheider oder Auffangwannen unter dem Motor zur Aufnahme der gesamten Motorölmenge einrichten; ■ Zu- und Abluftöffnungen je nach BHKW Leistung ausreichend dimensionieren; ■ Wände und Decken aus feuerbeständigen Baustoffen erstellen; ■ Notschalter für BHKW und Gasabsperrhahn außerhalb des Aufstellraumes installieren. In der Praxis hat es sich gezeigt, dass die BHKW-Räume immer ebenerdig und mit Doppeltüren ausgestattet sein sollten. Wartungs- und Reparaturarbeiten werden erleichtert, wenn die Räume befahrbar sind. Auch sollten die Räume nicht zu klein geplant werden. Bewegungsfreiheit ist auch bei Wartungsarbeiten angenehm. Oft wird beim späteren Betrieb auch ein zweites BHKW aufgestellt, um Leistungsspitzen und Ausfallzeiten nur eines BHKW besser überbrücken zu können. Auch bei diesem Aspekt haben zunächst „großzügig“ geplante Räume Vorteile. top Bauen ten. Die Fermenter sind deshalb unbedingt mit wirksamen Überdrucksicherungen auszurüsten. Bei den Gasleitungen sind Kunststoff und verzinkte Stahlrohre zu verwenden, um Korrosionen auszuschließen. Je nach Fermentergröße und Gasspeichervolumen sind Schutzbereiche zu Gebäuden einzuhalten. Die einzuhaltenden Abstände liegen zwischen 3 und 20 m. Alle elektrischen Einrichtungen sollten in dem Schutzbereich gegen Funkenbildung geschützt sein, um Explosionen zu verhindern. Der Kontrollschacht für den Fermenter: Durch das Fenster kann der Gärprozess kontrolliert werden. So lassen sich Störungen, wie zum Beispiel Schaumbildungen, schnell feststellen. Entschwefelung schützt vor Korrosion Korrosionen entstehen vor allem durch den Anteil an Schwefelwasserstoff und Wasserdampf im Biogas. Vor der eigentlichen Gasverwertung muss deshalb eine Aufbereitung erfolgen, die in zwei Schritten durchzuführen ist. Die Entschwefelung des Biogases ist der wichtigste Schritt zur Verringerung der Korrosion und der Verhinderung ei- Eine andere Möglichkeit ist der Lufteintrag in den Gasraum des Fermenters über kleine Gebläse. Dabei sollte eine Luftmenge von höchstens 4 bis 6 Prozent des im gleichen Zeitraum produzierten Biogases eingeblasen werden. Doch eine genaue Zudosierung ist oftmals schwierig, weil die Gasproduktion recht unterschiedlich verlaufen kann. In letzter Zeit gehen deshalb Anlagenbetreiber auch dazu über, flüssiges Eisensulfat dem Gärsubstrat zuzugeben. Dosierbehälter mit kleinen Dosierpumpen ermöglichen eine automatische und genaue Zudosierung des Eisensulfates entsprechend der zugeführten Substratmenge. Noch nicht geklärt ist allerdings die benötigte Mengenzugabe und damit die Auswirkung auf den Nährstoffgehalt in der Gülle. Kondensat-Abscheider am tiefsten Punkt der Leitung Rührwerk und Wandheizung im Fermenter sind für den Gärprozess wichtig. ner Aufsäuerung des Motoröls durch Schwefelrückstände. In der Praxis werden verschiedene Entschwefelungsmethoden angewandt. Eine sehr einfache Möglichkeit ist die Zwischenschaltung eines mit Eisenhydroxid gefüllten Filters in die Gasleitung. Bei Durchströmung des Filters geht der im Biogas gebundene Schwefelwasserstoff eine chemische Bindung mit dem Eisenhydroxid ein. Nachteilig ist bei dieser Methode, dass der Filterinhalt häufig gewechselt und entsorgt werden muss. 104 top agrar 9/2000 Ein weiterer wichtiger Schritt gegen die Korrosion ist die Entwässerung. Das aus dem Fermenter ausströmende warme, feuchte Biogas führt in der kälteren Gasleitung zur Kondensation des im Biogas enthaltenen Wasserdampfes. Eine richtig verlegte Gasleitung trägt deshalb ganz wesentlich zur Standfestigkeit von Gasarmaturen und auch der Biogasmotoren bei. Gasleitungen sind immer mit einem Gefälle von mindestens 1 Prozent zu verlegen. Am tiefsten Punkt ist ein Kondensatabscheider einzubauen. Der Kondensatabscheider muss absolut frostsicher verlegt und jedem zugänglich sein. Brunnenringe mit etwa einem Meter Durchmesser sind zur Aufnahme der Kondensatabscheider gut geeignet. Die Länge der erdverlegten Gasleitung hat positiven Einfluss auf die Kondensatabscheidung. Praktiker haben mit Leitungslängen von über 50 m vom Fermenter zum Verbraucher positive Erfahrungen gemacht. Die Gasleitung selbst kann im Erdreich als PVC- oder PE- Rohr mit einem Innendurchmesser von 80 bis 100 mm ausgeführt sein. Große Leitungsquerschnitte haben den Vorteil, dass immer wieder vorkommende Schaum- und Gülleeinträge in die Leitung nicht zur sofortigen Verstopfung der Leitungen führen. Dieser Umstand macht deutlich, dass Gasleitungen in regelmäßigen Abständen gereinigt werden müssen. Dies kann z. B. über Drainagespülgeräte erfolgen. Beim Einbau der Gasleitungen sollten deshalb Stutzen und Absperrhähne eingeplant werden. In Gebäuden werden die Gasleitungen als verzinkte Stahlrohre ausgeführt. Das entschwefelte und entwässerte Biogas wird anschließend im Verbrennungsmotor des Blockheizkraftwerkes verbrannt. Damit wird der Generator zur Stromerzeugung angetrieben und die anfallende Abwärme des Motorkühlwassers und der Abgaswärme zu Heizzwecken genutzt. Die elektrischen Wirkungsgrade sind abhängig von der eingesetzten Motor- und Generatorbauart. Sie liegen bei neueren BHKW zwischen 25 und 38 Prozent. Aus einem m3 Biogas lassen sich demnach theoretisch zwischen 1,6 und 2,2 kWh Strom produzieren. 65 bis 75 Prozent der eingesetzten Energie fällt aber als Wärmeenergie an. Die eingesetzten BHKW-Motoren sind in den letzten Jahren stark verbessert worden. Das betrifft neben der Haltbarkeit besonders den elektrischen Wirkungsgrad. Aus Kostengründen wurden in kleineren landwirtschaftlichen Biogasanlagen häufig Benzinmotoren (Otto-Motor) eingesetzt. Einzig der Einbau eines Gasmischers im Ansaugteil ist dafür notwendig. Schwierig ist aber bei diesen Motoren vor allem die richtige Biogas-Luft-Mischung einzuhalten. Bei wechselnden Methangehalten im Biogas muss nachreguliert werden. Die elektrischen Wirkungsgrade schwanken dementsprechend zwischen 20 und 30 Prozent. Ein weiterer Nachteil sind die kurzen Standzeiten dieser Motoren mit teilweise nur etwa 10 000 Betriebsstunden. Sie verursachen häufige Motorwechsel mit entsprechenden Ausfallzeiten. Stärker im Kommen sind umgerüstete Dieselmotoren, so genannte Zündstrahlmotoren. Um das Biogas im Motor durch die Verdichtung entzünden zu können, muss ihm ein Anteil Heizöl als „Zündöl“ über die Einspritzdüse zugemischt werden. Je nach Motor liegt der Zündölanteil bei 7 bis 10 Prozent. Ausschlaggebend dafür ist die erforderliche Leerlauf-Dieselmenge. Die Standzeiten der Zündstrahlmotoren liegen durchschnittlich bei etwa 30 000 Betriebsstunden. Je geringer die Schwefelwasserstoffgehalte im Biogas, je regelmäßiger die erforderlichen Wartungsintervalle eingehalten werden und je gleichmäßiger die Biogasproduktion, umso länger die Motorstandzeiten. Frühere Probleme mit verstopften Einspritzdüsen sind inzwischen weitgehend behoben. Die elektrischen Wirkungsgrade liegen bei Zündstrahlmotor-BHKW heute bei etwa 35 Prozent und darüber. Der Einbau optimierter Einspritzdüsen kann hier weitere Verbesserungen bringen und damit insgesamt zur Reduzierung des Zündölanteils beitragen. Gasmotoren: Hohe Standzeiten, aber teuer Spezielle Gasmotoren kommen heute erst bei größeren BHKW ab etwa 150 kW zum Einsatz. Sie ermöglichen eine reine Gasverbrennung ohne Beimengung anderer Brennstoffe. Das Entzünden des Biogases erfolgt durch Zündkerzen. Ein weiterer Vorteil dieser Motoren liegt in den hohen Standzeiten von über 80 000 Betriebsstunden. Auch die erforderlichen Ölwechselintervalle liegen deutlich über 1000 Betriebsstunden. Die elektrischen Wirkungsgrade sind mit 30 bis 35 Prozent geringfügig niedriger als bei den Zündstrahlmotoren. Als Nachteil dieser Motorbauart sind die höheren Investitionskosten zu nennen. Sie liegen deutlich über denen von Zündstrahlmotoren. Um die vielen Vorteile der Gasmotoren auch bei kleineren BHKW nutzen zu können, wird intensiv an der Entwicklung kleiner Gasmotoren gearbeitet. Das Ziel ist es, Gasmotoren auch für BHKW unter 100 kW Leistung in absehbarer Zeit anbieten zu können. Dem eigentlichen Stromgenerator wird vergleichsweise wenig Beachtung geschenkt. In aller Regel werden Asynchrongeneratoren eingesetzt. Diese erfordern keine zusätzlichen Techniken zur Drehzahlregulierung und sind deshalb preiswerter als die Synchrongeneratoren. Synchrongeneratoren haben dagegen etwas höhere elektrische Wirkungsgrade, die im Bereich um 5 Prozent liegen können. Die Steigerung bzw. Stabilisierung der elektrischen Wirkungsgrade der BHKW auf Dauer ist ein Bereich, der in Zukunft verbesserungsfähig ist. Nach einigen Betriebsjahren werden in der Praxis sinkende Wirkungsgrade festgestellt. Verschiedene Maßnahmen und Einrichtungen wie die Abgasgegendrucküberwachung, elektronische Drehzahlreglung und eine automatische Synchronisation sind einige Beispiele für die Weiterentwicklung. Außerdem helfen Nebenaggregate, die Standzeiten und die Betriebssicherheit der BHKW zu erhöhen. Ausreichend große Notkühler sind ein wichtiges Bauteil von Blockheizkraftwerken, die bei fehlender Wärmeabnahme einen Dauerbetrieb über 24 Stunden am Tag sicherstellen. Die Kosten für BHKWs liegen je nach Ausstattung zwischen 800 und 2 000 DM je kW. top agrar 9/2000 105