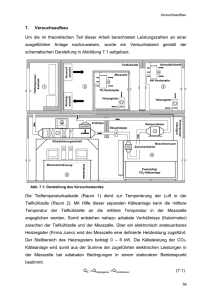

f_Theoretische Teil

Werbung