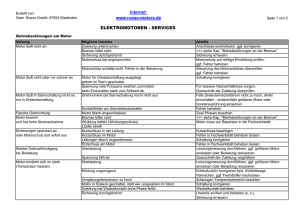

Anschlüsse - Display3000

Werbung

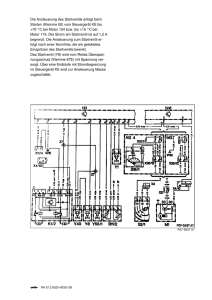

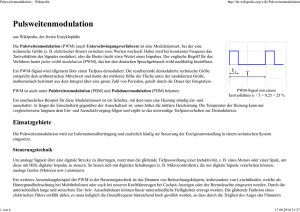

Handbuch für die H-Brückenmodule PHB01: 30V – 21A / 170A PHB02: 40V – 18A / 140A V 2.1 13. Mai 2015 © by Peter Küsters Dieses Dokument ist urheberrechtlich geschützt. Es ist nicht gestattet, dieses Dokument zur verändern und komplett oder Teile daraus ohne schriftliche Genehmigung von uns weiterzugeben, es zu veröffentlichen; es als Download zur Verfügung zu stellen oder den Inhalt anderweitig anderen Personen zur Verfügung zu stellen. Zuwiderhandlungen werden verfolgt. Seite 2 Zusatzhandbuch PHB01 & PHB02 – V 2.1 © Peter Küsters - www.display3000.com Inhaltsverzeichnis Inhaltsverzeichnis ........................................................................................ 3 Einleitung .................................................................................................... 4 Mechanik ..................................................................................................... 4 Spätere Identifizierung................................................................................. 6 Funktionsweise ............................................................................................ 7 Lieferumfang / Aufbau ................................................................................ 9 Anschlüsse ................................................................................................ 11 Elko........................................................................................................ 11 Spannung ............................................................................................... 11 Anschlussleitungen ................................................................................ 12 Motor ..................................................................................................... 13 Logiksignale ........................................................................................... 15 Verwendung ohne Mikrocontroller bzw. externer Elektronik zur Steuerung ........................................................................................... 17 Ausgänge zur Fehlererkennung .............................................................. 19 Anschluss von LEDs ............................................................................. 20 Anschluss eines Mikrocontrollers zur Auswertung ................................ 21 Spannungsversorgung: .............................................................................. 22 Schutz gegen Überspannung .................................................................. 22 Fehlermeldung Kurzschluss - Abhilfen:................................................... 24 Spannungsquelle prüfen ...................................................................... 24 Einfügen eines Lastwiderstands ........................................................... 24 Modifikation der Kurzschlusserkennung .............................................. 26 Kühlung .................................................................................................... 28 Technische Daten ...................................................................................... 31 Exkurs PWM ............................................................................................... 33 PWM Geschwindigkeit ............................................................................. 35 Änderung der PWM Frequenz .................................................................. 37 Errata: ....................................................................................................... 39 Haftung, EMV-Konformität......................................................................... 40 Seite 3 Zusatzhandbuch PHB01 & PHB02 – V 2.1 © Peter Küsters - www.display3000.com Einleitung Herzlichen Glückwunsch zum Erwerb des H-Brückenmoduls. Dieses Modul steuert über lediglich zwei Signale die Geschwindigkeit und die Laufrichtung von Lasten, z.B. Gleichstrom-Elektromotoren. Durch den aufwändigen Aufbau und dem äußerst geringen Innenwiderstand der Transistoren (MOSFETs) können Sie auch sehr leistungsfähige Motoren steuern, die die Brücke mit einen Dauerstrom von bis zu 21A belasten. Dabei ist dieses Modul bereits ab Versorgungs- (Motor)spannungen ab 5,5 Volt einsetzbar (Logiksignale von 3,5 – 5,5 Volt). Anmerkung: auch wenn wir in diesem Handbuch immer von Motor sprechen, können Sie trotzdem quasi jede beliebige ohmsche oder induktive Last an diese H-Brücke anschließen (Lampen, Transformatoren etc.). Das Wort „Motor“ steht also in diesem Handbuch stellvertretend für „Last“. Mechanik Das Modul ist auf minimale Größe hin entwickelt worden und kommt mit einem Platz von lediglich 22x46 mm aus (ca. 2 Stück 2-Euro Münzen nebeneinander); inkl. der vier entfernbaren Montagehalter sind es immer noch nur 38 x 46mm. Diese Montagehalter sind vorperforiert, so dass Sie sie mit einer Zange leicht und sauber abbrechen können. Das nachfolgende Bild zeigt das Modul ohne jegliche Montagehalterung. Eine Fixierung der Platine ist trotzdem noch durch eine Bohrung unten rechts möglich. Wir empfehlen jedoch, die Montagehalter sicherheitshalber bis zur endgültigen Positionierung des Moduls in Ihrer Baugruppe nicht zu entfernen. Seite 4 Zusatzhandbuch PHB01 & PHB02 – V 2.1 © Peter Küsters - www.display3000.com Seite 5 Zusatzhandbuch PHB01 & PHB02 – V 2.1 © Peter Küsters - www.display3000.com Spätere Identifizierung Die beiden Module PHB01 (30V) und PHB02 (40V) nutzen die gleiche Platine, daher befindet sich auch auf dem PHB02 Modul der Aufdruck PHB01. Sie können die beiden Module anhand der verwendeten MOSFETs unterscheiden. Bei den 30 Volt Modellen zeigen die letzten beiden Ziffern rechts unten „xx 62“ Bei den 40 Volt Modellen zeigen die letzten beiden Ziffern rechts unten „xx 42“ Bei den Modelle, die mit Kühlkörper geliefert werden, ist das Ablesen der Chips natürlich nicht mehr möglich. Hier kennzeichnen wir die 30V Modelle (nur wenn mit Kühlkörper geliefert) dann mit einem farbigen Punkt auf dem großen Steuerchip. Module ohne Punkt und mit Kühlkörper sind dann 40V Modelle. Seite 6 Zusatzhandbuch PHB01 & PHB02 – V 2.1 © Peter Küsters - www.display3000.com Funktionsweise Eine H-Brücke, auch Vierquadrantensteller genannt, erhält ihre Bezeichnung aus dem H-förmigen Aussehen der Beschaltung. Hierbei steuern 4 MOSFET die Last (i.d.R. ein Motor) an. Der Ansteuerchip auf der Platine kümmert sich um das Timing und die Signalkontrolle und sorgt in einem Fehlerfall für die Abschaltung. Mittels des PWM Signals werden die mit dem Signal Phase festgelegten Transistoren einoder ausgeschaltet. Mittels Phase wird die Drehrichtung des Motors festgelegt. PWM = 1 Phase = 1 Motor dreht rechts herum. PWM = 1 Phase = 0 Motor dreht links herum. Seite 7 Zusatzhandbuch PHB01 & PHB02 – V 2.1 © Peter Küsters - www.display3000.com PWM = 0 Phase = 1 Motor wird in beiden Drehrichtungen abgebremst Achtung, der Motor arbeitet hier als Generator. Hierbei ist zu beachten, dass der Motor nicht mehr als die maximal erlaubte Spannung von 30/40V induzieren darf! Tipps zur Abhilfe finden auf Seite 22. Der Vollständigkeit halber: Leerlauf (Coast-Modus) ohne Abbremsung des Motors ist mit diesem Modul aktuell nicht möglich. Seite 8 Zusatzhandbuch PHB01 & PHB02 – V 2.1 © Peter Küsters - www.display3000.com Lieferumfang / Aufbau Das rechts Foto zeigt den Lieferumfang Ihres Moduls sofern Sie die Stecker mitbestellt haben. Der Elektrolytkondensator (Elko) ist in jedem Fall im Lieferumfang enthalten. Ein evtl. mitbestellter Kühlkörper ist auf dem Bild nicht abgebildet. Zum Betrieb der HBrücke ist der beiliegende Elko zwingend erforderlich. Diesen löten Sie bitte an die rechts gezeigte Position ein. Achten Sie dabei auf die richtige Polung. Plus ist in diesem Falle oben. Je nach Montagesituation können Sie diesen natürlich auch auf der Rückseite der Platine einlöten. Alternativ können Sie bei Störungen auch noch einen zweiten Elko am linken Rand der Platine einlöten. Der Plus-Kontakt für den 2. Kondensator befindet Seite 9 Zusatzhandbuch PHB01 & PHB02 – V 2.1 © Peter Küsters - www.display3000.com sich oberhalb der Beschriftung „V+“ und der Minus-Kontakt unterhalb der Beschriftung „G“. Sofern die Wannenstecker und Anschlussstecker Teil des Lieferumfang sind und Sie sie benötigen, löten Sie diese bitte ebenfalls ein. Die Aussparung im Wannenstecker zeigt nach unten. Die blauen Anschlussstecker sollten Sie vor dem Einlöten durch die vorhandenen seitlichen Nut/Feder-Verbindungen miteinander verbinden (zusammenschieben). Die blauen verschraubbaren Anschlussbuchsen sind bis 15A spezifiziert, wenn Sie größere Ströme erwarten, löten Sie die Kabel bitte direkt ein. TIPP: Sollten Sie auch die optionalen Kühlkörper mitbestellt haben, befestigen Sie diese, bevor Sie den Elko einlöten. Elko und Kühlkörper sollten sich nicht berühren. Kühltechnisch besser wäre es hier allerdings, den Elko dann auf die Unterseite der Platine einzulöten! Seite 10 Zusatzhandbuch PHB01 & PHB02 – V 2.1 © Peter Küsters - www.display3000.com Anschlüsse Im nachfolgenden Bild erkennen Sie die Anschlüsse des Moduls. Elko Der mitgelieferte Elkos wird an die gekennzeichneten Positionen C1 +/eingelötet. Sie können auf Wunsch einen zweiten Elko an die Position C2 +/einlöten. Ein Elko ist in der Regel ausreichend. Sollten sich, je nach Motorlast Störungen zeigen, ist ein zweiter Elko anzuraten. Anmerkung: nach Anschluss eines Motors sind Sie für die Einhaltung der Normen der Gesamtschaltung verantwortlich. Spannung An V+ und GND wird Ihre Versorgungsspannung für den Motor gelegt. Diese darf zwischen 5,5 Volt und 30V bzw. 40V betragen, je nachdem ob Sie die die 30V oder die 40V Variante besitzen. Anmerkung: Die Logiksignale zum Steuern dürfen zwischen 3,5 und 5 Volt betragen. Achten Sie beim Anschluss einer Spannungsquelle darauf, dass diese auch genügend Strom liefern kann. Ein Motor, mit einem Anlaufstrom mit z.B. 10A kann evtl. NICHT durch ein 5A Netzteil betrieben werden. Der Grund: Die Seite 11 Zusatzhandbuch PHB01 & PHB02 – V 2.1 © Peter Küsters - www.display3000.com Spannung des Netzteils bricht beim Anlaufen des Motors ein und das Board interpretiert dies als Kurzschluss – und meldet dies über die beiden Fehlerleitungen. Verwenden Sie in diesem Fall entweder eine stärkere Stromquelle (z.B. ein Akku) oder Sie versuchen, mittels PWM den Motor langsam anlaufen zu lassen. Anschlussleitungen Beachten Sie bitte, dass die genutzten Leitungen (Lastspannung und Motor) ausreichend dimensioniert werden. Als Daumenregel gilt: pro 10 Ampere 1 mm² Querschnitt. Mit einem 2,5mm² Kabel sind Sie also in der Regel gut gerüstet. Seite 12 Zusatzhandbuch PHB01 & PHB02 – V 2.1 © Peter Küsters - www.display3000.com Motor An den Anschluss „M“ wird Ihr Motor angeschlossen – die Polung des Motors ist unerheblich, denn die Laufrichtung des Motors legen Sie über das Logiksignal Phase fest (siehe nächstes Kapitel). Die MOSFETs sind sehr robust und haben einen sehr geringen Innenwiderstand, der Motor kann theoretisch beim Anlauf einen Strom von bis zu 170 Ampere (PH01b: 140 A) und im Betrieb einen Dauerstrom von max. 21 A (PH01b: 18 A) ziehen. Bitte lesen Sie auch unbedingt das Kapitel „Kühlung“. Anmerkung 1: Die Brücke kann bei hohen Strömen jedoch in den Fehlermodus „Kurzschluss“ gehen – bitte lesen Sie hierzu das Kapitel „Kurzschluss“ auf Seite 24. Anmerkung 2: Um die H-Brücke gegen durch den Motor induzierte Überspannung zu schützen, lesen Sie bitte unbedingt das Kapitel „Überspannung“ auf Seite 22. Weitere wichtige Details zu Spannung und Strom erfahren Sie Kapitel Spannungsversorgung. Achtung: Direkt vor den Anschlüssen für den Motor befindet sich ein Kondensator (unten gelb eingekreist). Dieser ist NICHT mit den Motoranschlüssen, sondern mit der Spannungsversorgung (also den Pads mit der Kennzeichnung „V+“ und „G“) verbunden. Beachten Sie bitte, dass Sie beim Anschluss des Motors nicht versehentlich (z.B. durch nicht ausreichend isolierte Kabel) eine Verbindung zwischen dem Kondensator und den Ausgängen für den Motor herstellen. Am besten schalten Sie daher vor dem Einstecken des Motorkabels immer die Versorgungsspannung ab. Seite 13 Zusatzhandbuch PHB01 & PHB02 – V 2.1 © Peter Küsters - www.display3000.com Seite 14 Zusatzhandbuch PHB01 & PHB02 – V 2.1 © Peter Küsters - www.display3000.com Logiksignale Über die Kontakte der rechten Seite steuern Sie das Modul – z.B. mittels eines Mikrocontrollers. Das Anschlusspad 1 ist mit einem Kreis gekennzeichnet. Die Anschlusspads 1,2,3 und 10 sind nicht beschaltet. Sie können die notwendigen Leitungen entweder direkt einlöten oder einen Wannenstecker nutzen, um eine einfache Kontaktierung per Flachbandkabel zu Ihrem Mikrocontroller zu gewährleisten. Eingänge Für die Steuerung grundsätzlich wichtig und notwendig sind nur die Leitungen 5 und 6: Mit Phase wechseln Sie die Laufrichtung des Motors. Mit PWM wählen Sie die Geschwindigkeit. Ein dauerhaftes High-Signal bedeutet volle Geschwindigkeit, ein Low-Signal bedeutet Stopp. Mittels eines pulsweitenmodulierten Signals sind Sie in der Lage, den Motor in jeder gewünschten Geschwindigkeit zu betreiben. Wichtig: Mehr zu PWM und Tipps zur Wahl der korrekten PWM Frequenz finden Sie in unserem Exkurs PWM ganz am Ende dieses Manuals. Wichtig: Achten Sie auch auf eine Masseverbindung zwischen Modul und Ihrem Mikrocontroller über das Pad 9 (GND). Um einen störungsfreien Betrieb zu ermöglichen, sollten Sie diese Verbindung nicht über das große Pad „G“ der Motor-Versorgungsspannung herstellen. Die Leitung Reset muss vom Mikrocontroller an High gelegt werden, damit das Modul aktiv wird. Ein kurzer Low-Impuls setzt das Modul im Fehlerfall zurück. Ein Dauerhaftes Low-Signal an der Reset-Leitung versetzt das Modul in den Sleep-Modus. Der Aufweckvorgang (High) benötigt ca. 3ms. Seite 15 Zusatzhandbuch PHB01 & PHB02 – V 2.1 © Peter Küsters - www.display3000.com Die Logiksignale dürfen einen High-Pegel zwischen 3,5 Volt und 5 Volt haben. Alternativer Betrieb: Vierquadrantensteuerung z.B. für Servosysteme Durch dauerhaftes Anlegen eines High-Signals an PWM sowie eines PWM Signals an Phase können Sie eine volle Vierquadrantensteuerung für Servosysteme vornehmen. Hier dreht mit einem PWM Verhältnis von 0 bis 50% der Motor nach links (langsam bis schnell), bei genau 50% stoppt er und bei 50 bis 100% dreht er nach rechts. Seite 16 Zusatzhandbuch PHB01 & PHB02 – V 2.1 © Peter Küsters - www.display3000.com Verwendung ohne Mikrocontroller bzw. externer Elektronik zur Steuerung Eigentlich ist das Board mit der Zielsetzung entwickelt worden, es durch einen Mikrocontroller zu steuern. Hin und wieder gibt es aber evtl. die Notwendigkeit, den Motor zwar zu steuern, dies aber lediglich z.B. durch „normale“ Schalter zu bewerkstelligen. Dies ist selbstverständlich möglich. Eigentlich bräuchten Sie dann trotzdem noch eine 5V Spannungsquelle, um die Leitungen Phase / PWM / Reset entsprechend zu beschalten. Das Board stellt jedoch, unabhängig von der Eingangs/Motorspannung 5V bereit, die Sie abnehmen und für die Logiksignale nutzen können. Auf der Platine liegen an den blau markierten Pads der gezeigten Bauteile 5V an. Diese Spannung können Sie dort abnehmen und zur Steuerung der Logiksignale verwenden. Es würde sich z.B. anbieten, eine Leitung an Pin 10 des darüberliegenden Kontaktfelds (das gelb eingekreiste Lötpad oberhalb GND) zu legen. Achtung: Die 5V dürfen Sie nicht als Spannungsquelle für externe Elektronik oder LEDs nutzen, sondern lediglich für die Steuerung der Eingänge. Hinweis: Diese 5V Spannung wird im Übrigen abgeschaltet, solange die Leitung Reset gegen Masse gezogen wird. Für den Anschluss Reset funktioniert diese Vorgehensweise daher nicht – Sie können sie nicht über den eigenen 5V Regler versorgen (da 5V erst eingeschaltet wird, nachdem Reset wieder an Spannung liegt)! Die Reset-Leitung kann jedoch optional über die Versorgung des Leistungsteils versorgt werden. Hierfür finden Sie auf der Unterseite des Boards neben den Lötpads für die Logiksignale einen Löt-Jumper, welcher mit J1 markiert ist. Wenn Sie diesen Jumper mit einem Tropfen Lötzinn überbrücken, arbeitet das Board auch ohne externe Spannung an der ResetLeitung. Seite 17 Zusatzhandbuch PHB01 & PHB02 – V 2.1 © Peter Küsters - www.display3000.com Durch Anschluss eines Tasters, welcher gegen Masse schließt, können Sie an Pin 4 des Logik-Anschlussfelds ein Reset auslösten. Achtung: an Pin 4 des Anschlussfelds (s.o.) liegt dann (über einen 20 Kiloohm Vorwiderstand auf der Platine) die Versorgungsspannung des Leistungsteils an (also z.B. 24V). Dies dürfen Sie also nicht mit einem Mikrocontroller verbinden, solange Jumper J1 geschlossen ist. Seite 18 Zusatzhandbuch PHB01 & PHB02 – V 2.1 © Peter Küsters - www.display3000.com Ausgänge zur Fehlererkennung Über die beiden Leitungen Error 1 und Error 2 können Sie einen aktuellen Fehlerstatus auslesen. Die beiden Leitungen können codiert insgesamt vier Stati ausgeben, die mehrere Fehlermeldungen abdecken können: Error 1 Error 2 Bedeutung Motor wird Fehlermeldung abgeschaltet? wird automatisch zurückgesetzt? Low Low Kein Fehler. Alles OK. Low High Kurzschluss gegen Masse Nein - Ja Nein (*) Ja Nein (*) Ja Nein (*) Nein Ja Ja Ja (**) Low High Kurzschluss gegen V+ (**) Low High Kurzschluss am Motor (**) High Low Übertemperatur am Steuerchip High High Zu geringe Versorgungsspannung (*) = Sicherheitshalber ist hier ein Reset zum Rücksetzen notwendig (**) = Alternativ ist auch ein Zusammenbruch der Spannung als mögliche Fehlerquelle in Betracht zu ziehen (Netzteil kann nicht genug Strom liefern). Bitte beachten Sie bei der Fehlermeldung Kurzschluss auch die Anmerkung zur Spannungsversorgung im folgenden Kapitel und die Tipps bei Kurzschluss ab Seite 24. Bei einigen Fehlermeldungen wird der Motor automatisch abgeschaltet und Schäden zu vermeiden. Je nach Fehlermeldung wird diese automatisch zurückgesetzt, wenn der Fehler nicht mehr vorliegt. Bei Kurzschlüssen muss der Fehler zuerst behoben und über die Reset-Leitung quittiert werden, vorher ist kein Betrieb mehr möglich. Das Flag Übertemperatur müssen Sie über Ihr System auswerten um Beschädigungen oder unkontrolliertes Verhalten auszuschließen; hier findet keine automatische Abschaltung statt. Seite 19 Zusatzhandbuch PHB01 & PHB02 – V 2.1 © Peter Küsters - www.display3000.com Das Flag wertet die Übertemperatur (> 150°C-170°C) am Steuerchip aus (Automatische Rücksetzung der Fehleranzeige nach Temperaturabfall um mind. 15°C). Achtung: Eine Übertemperatur der MOSFETs wird nicht detektiert. Hier müssen Sie bei Bedarf selber noch einen Temperatursensor anbringen und über den Mikrocontroller auswerten. Die beiden Leitungen Error 1 und Error 2 sind Ausgänge des Steuerchips. Sie liegen über jeweils einen 47 Kiloohm Pullup-Widerstand an der intern erzeugten 5V Spannung des Steuerchips und werden von diesem bei Bedarf durch interne MOSFETs gegen Masse geschaltet. D.h. die Leitungen FF1 und FF2 zeigen (gegen Masse gemessen) 5V als HighPegel oder im Fehlerfall keine Spannung an. An diese beiden Leitungen FF1 und FF2 können Sie bei Bedarf noch z.B. LEDs zu Anzeige anschließen. Der max. erlaubte Strom ist nicht bekannt, bis 100mA sind unserer Erfahrung nach möglich (die internen MOSFETs sind zudem intern mit 10 Ohm Serienwiderständen abgesichert). Die Grafik auf der nächsten Seite visualisiert die notwendige Beschaltung der Ausgänge zur Fehlererkennung. Anschluss von LEDs Sie können hier z.B. zwei LEDs anschließen, die bei einem Fehler entsprechend leuchten. Die Anoden der LEDs verbinden Sie über einen passenden Vorwiderstand (bei 5V z.B. 220330 Ohm) mit einer Versorgungsspannung (5V), die Kathoden der LEDs dann mit dem Steuerchip. Sobald dieser einen Fehler feststellt und eine Error-Leitung gegen Masse zieht, leuchtet/leuchten die entsprechende(n) LED(s). Wichtig: keine höhere Spannung als 5V anlegen, da an die Fehlerleitungen ja zusätzlich noch die auf dem Board befindlichen Pullwiderstände angeschlossen sind (die dann wiederum mit den intern erzeugten 5V Seite 20 Zusatzhandbuch PHB01 & PHB02 – V 2.1 © Peter Küsters - www.display3000.com Anschluss eines Mikrocontrollers zur Auswertung Für den Anschluss eines Mikrocontrollers verbinden Sie hier bitte zwei als Eingang geschaltete Mikrocontroller-Ports. Da unser Board bereits Pullup-Widerstände gegen 5V besitzt, brauchen Sie diese beim Mikrocontroller nicht mehr aktivieren. Der Mikrocontroller kann dann einen evtl. Low-Pegel auf einem oder beiden Ports als Fehler erkennen und entsprechend auswerten. Seite 21 Zusatzhandbuch PHB01 & PHB02 – V 2.1 © Peter Küsters - www.display3000.com Spannungsversorgung: Das Modul wird über die Anschlüsse V+ und GND mit Spannung versorgt. Die Mindestspannung beträgt 5,5 Volt. Die maximale erlaubte Eingangsspannung beträgt beim Modul PHB01 30 Volt und beim Modul PHB02 40 Volt. Achtung: Die oben angegebenen Spannungen sind die Maximalspannungen der verwendeten MOSFETs. MOSFETs sind sehr empfindlich gegenüber Überspannungen und schnell zerstört. Sollten Sie in Ihrem System Batterien oder Akkus betreiben, dann sollten Sie folgendes bedenken: Beim Laden von Akkus treten Spannungen oberhalb der Nennspannung des Akkus auf. Auch frisch geladene Akkus bzw. frische Batterien liefern weit höhere Spannungen als die eigentliche aufgedruckte Nennspannung. Unsere Erfahrung zeigt, dass Überspannungen schnell einmal auftreten können (sei es durch Überspannung oder durch Spikes). Ein MOSFET verzeiht dies aber nicht. Daher empfehlen wir zur Sicherheit, beim Betrieb über Batterien oder Akkus (sofern Sie nicht sicher sind, dass die Maximalspannung niemals überschritten wird) folgende Maximalspannungen einzuhalten: PHB01: 18 Volt PHB02: 28 Volt Ähnliches gilt auch für Netzteile, deren Regelung nicht immer perfekt arbeitet. Sofern Sie entsprechende Vorkehrungen treffen, bzw. sicher sind, dass niemals und unter keinen Umständen Überspannungen auftreten, können Sie die Maximalspannungen von 30V bzw. 40V bei den Modulen PHB01 und PHB02 ausnutzen. Ansonsten gehen Sie lieber auf Nummer Sicher und arbeiten mit einer geringeren (10-20%) Spannung als der maximal erlaubten. Schutz gegen Überspannung Seite 22 Zusatzhandbuch PHB01 & PHB02 – V 2.1 © Peter Küsters - www.display3000.com Wenn der Motor (oder jede andere Induktivität) abgeschaltet wird, erzeugt er wie jede Induktivität eine Spannung. Die hierbei erzeugte Spannung kann um ein mehrfaches höher als die eigentliche Eingangsspannung sein. Diese Spannung kann u.U. die MOSFets der H-Brücke beschädigen. Um dies zu vermeiden, verwenden Sie bitte einen entsprechenden Varistor oder eine leistungsfähige bidirektionale Suppressordiode, die Sie parallel zum Motor anschließen. Beim Auftreten höherer Spannungen, vernichtet diese Beschaltung die höheren Spannungen quasi durch einen Kurzschluss. Wählen Sie einen Varistor mit möglichst großer Scheibe (=Leistung) aus. Ein passender Varistor wäre für einen Motor mit max. 24V Betriebsspannung wäre z.B.: V33ZA70P von der Firma Littelfuse. Seite 23 Zusatzhandbuch PHB01 & PHB02 – V 2.1 © Peter Küsters - www.display3000.com Fehlermeldung Kurzschluss - Abhilfen: Zum Schutz der MOSFETs beinhaltet das Modul eine Kurzschlusserkennung und schaltet bei Erkennen eines solchen ab. Hierbei werden die Fälle Kurzschluss der Motorwicklung, Kurzschluss gegen Masse und Kurzschluss gegen Vcc erkannt. Tritt dieser Fehler im Betrieb gehäuft auf, obwohl kein Kurzschluss vorhanden ist, dann gibt es verschiedene Vorgehensweisen: Spannungsquelle prüfen Achten Sie beim Anschluss einer Spannungsquelle darauf, dass diese auch genügend Strom liefern kann. Ein Motor, mit einem Anlaufstrom mit z.B. 10A kann evtl. NICHT durch ein 5A Netzteil betrieben werden. Der Grund: Die Spannung des Netzteils bricht beim Anlaufen des Motors ein und das Board interpretiert dies als Kurzschluss – und meldet dies über die beiden Fehlerleitungen. Verwenden Sie in diesem Fall entweder eine stärkere Stromquelle (z.B. ein Akku). Einfügen eines Lastwiderstands Das Anfahren von Motoren mit sehr hoher Leistung wird u.U. beim Motorstart wg. des niedrigen Innenwiderstands als Kurzschluss interpretiert. Hier hilft es dann oft nur, in die Motorleitung noch einen 0,3 Ohm bis 1 Ohm Lastwiderstand einzuschleifen. Die MOSFETs erlauben zwar einen kurzzeitigen Strom von 140/170A, der Brückenchip schaltet jedoch bei solchen Strömen in die Kurzschlussabschaltung. Hier ist es dann notwendig, mittels eines kleinen Reihenwiderstands (0,1 bis 1 Ohm Lastwiderstand) eine Strombegrenzung zu realisieren. Alternativ zu einem Lastwiderstand könnte die Nutzung eines Heißleiters (NTC) als Einschaltstrombegrenzer sinnvoll sein. Ein solcher zeigt in kaltem Zustand einen höheren Widerstand als bei Erwärmung (z.B. 0,5 Ohm bei Raumtemperatur, 0,05 Ohm bei 15A Strom). Allerdings ist dann durch die notwendige Abkühlzeit (in erwärmten Zustand findet keine Strombegrenzung Seite 24 Zusatzhandbuch PHB01 & PHB02 – V 2.1 © Peter Küsters - www.display3000.com statt) ein Betrieb mit sehr häufigen Ein-Ausschaltperioden wegen der fehlenden Abkühlphase nicht möglich. Seite 25 Zusatzhandbuch PHB01 & PHB02 – V 2.1 © Peter Küsters - www.display3000.com Modifikation der Kurzschlusserkennung Anhand eines Spannungsteilers wird die Ansprechschwelle der Kurzschlusssicherung eingestellt. Um die Sensitivität der Kurzschlusserkennung zu modifizieren, müssen Sie das Widerstandsverhältnis des Spannungsteilers modifizieren oder alternativ die Kurzschlusserkennung komplett abschalten. Der Spannungsteiler ist mit zwei Widerständen aufgebaut, einem 47 KOhm (R1) und einem 4,7 KOhm Widerstand (R2). Der Teiler wird über intern erzeugte 5V -> R1 -> R2 -> Masse aufgebaut. Durch Änderung des Teilerverhältnisses ändert sich die vom Controllerchip zwischen R1 und R2 abgegriffene Spannung. Zur Modifikation nennen wir nachfolgend zwei Varianten der für Sie einfach durchzuführenden Maßnahmen, welche zudem im nachfolgenden Bild visualisiert sind: 1. Sie können nun entweder den Widerstand R1 (47 KOhm) verkleinern. Am einfachsten löten Sie dazu auf den vorhandenen Widerstand einen zweiten Widerstand auf. Mit einem zweiten 47 KOhm Widerstand halbieren Sie den Gesamtwiderstand (Bauform 603) und verdoppelt somit die Ansprechschwelle der Kurzschlusssicherung. 2. Sie können die Kurzschlusssicherung komplett abschalten, in dem Sie eine Leiterbahn durchtrennen oder den 47K Widerstand (R1) überbrücken. Möchten Sie später die durchtrennte Verbindung wiederherstellen, so verbinden Sie die beiden Endpunkte der Widerstände mit einem kurzen Stück Draht. Variante 1 Seite 26 Zusatzhandbuch PHB01 & PHB02 – V 2.1 © Peter Küsters - www.display3000.com Modifikation der Ansprechschwelle: Widerstand verkleinern: Parallel auf R1 einen weiteren Widerstand löten. Variante 2 Abschalten der Kurzschlusssicherung: Widerstand R1 überbrücken oder die blau gezeichnete Leiterbahn durchtrennen oder Widerstand R2 entfernen. Seite 27 Zusatzhandbuch PHB01 & PHB02 – V 2.1 © Peter Küsters - www.display3000.com Kühlung Die verwendeten MOSFETs haben einen sehr geringen Innenwiderstand von nur 3,5 (PHB01) bzw. 5,0 Milliohm (PHB02). Da immer zwei MOSFETs leitend sind, addiert sich der Innenwiderstand der H-Brücke somit auf 7 bzw. 10 Milliohm. Bei angenommenen 24 Volt und 10 Ampere Strom (=240 Watt Last) fällt an der PHB02 mit 10 mOhm Widerstand nur eine Spannung von ca. 0,1V ab. Dies entspricht bei 10A dann 1W Wärme. Bei länger andauernden Lasten von über 300 Watt ist jedoch ein Kühlkörper und/oder eine aktive Kühlung notwendig. Die folgenden Wärmebilder zeigen das Verhalten der H-Brücke PHB02 (40V) bei Dauerlast. Die bei der PHB02 verbauten MOSFETs haben einen rund 40% höheren Innenwiderstand als die der PHB01 (30V), daher hätten Sie bei der PHB01 etwas höhere Reserven. Interessant auch: die Temperatur der angelötetem Anschlussleitungen links. Trotz 2,5mm² Leitungen erreichen diese ca. 45°C. bei 380 Watt Dauerlast. Oberseite ohne Kühlkörper Oberseite ohne Kühlkörper 24V, 4A (100W), 24V, 10A (240W), Chiptemperatur ca. 25°C Chiptemperatur ca. 38°C Seite 28 Zusatzhandbuch PHB01 & PHB02 – V 2.1 © Peter Küsters - www.display3000.com Oberseite ohne Kühlkörper Oberseite ohne Kühlkörper 24V, 12A (290W), 24V, 16A (380W) nach 1 Min. bereits Chiptemperatur ca. 70°C 110°C. Testabbruch, da stetig steigend. Oberseite mit Kühlkörper Bild der Unterseite der 24V, 16A (380W) nach ca. 10 Min.: nebenstehenden Konfiguration. Kühlkörper ca. 90°C; heißeste Stelle Heißeste Stelle der Platine ca. 92°C der Platine ca. 100°C. Das ist OK. Anmerkung zum Auswerten der obenstehenden Bildern Die gezeigten Wärmebilder von einer Flir E60 Wärmebildkamera sind mit automatischer Skalierung versehen, d.h. der kälteste Bereich wird immer dunkelblau und der wärmste Bereich hellgelb dargestellt. Die gezeigten Temperaturbereiche sind jedoch auf jedem Bild individuell, daher kann man 2 Bilder nicht einfach anhand der Farben vergleichen, sondern muss sich an der Skala rechts orientieren. Vergleicht man z.B. das erste mit dem letzten Bild, so sieht auf den ersten Blick beides ähnlich warm aus, jedoch ist beim ersten Bild der wärmste Seite 29 Zusatzhandbuch PHB01 & PHB02 – V 2.1 © Peter Küsters - www.display3000.com Bereich (=gelb angezeigt) nur rund 25°C warm und beim letzten Bild beträgt die Temperatur bei gleicher Farbe rund 90°C. Zur Vereinfachung haben wir ein/zwei Spots gesetzt (Sp1/Sp2), deren Temperaturmessungen am oberen Bildrand eingeblendet werden. Seite 30 Zusatzhandbuch PHB01 & PHB02 – V 2.1 © Peter Küsters - www.display3000.com Technische Daten Bausatz PHB01 / PHB02: Artikel PHB01 & PHB02: Maße: 45 x 38 mm (45 x 22mm ohne Montageohren) ca. 3,5 mm hoch Gewicht: ca. 5 Gramm Spannung Logiksignale: High: 3,5 Volt bis 5,5 Volt Low: 0 bis 1,0 Volt Anzahl Motorkanäle: 1 Max. PWM Frequenz: 40 KHz Eigenverbrauch des Moduls: max. 15mA; 10µA im Sleep Mode Nur Artikel PHB01: Versorgungsspannung Motor: Max. Dauerstrom Motor: 5,5 Volt bis 30 Volt (*) Gleichstrom 21 A bei Kühlung über Lüfter oder Kühlkörper 15 A ohne Kühlung bei Raumtemperatur Kurzzeitig: 170A Innenwiderstand MOSFETs: 3,5 mOhm Nur Artikel PHB02: Versorgungsspannung Motor: Seite 31 5,5 Volt bis 40 Volt (*) Gleichstrom Zusatzhandbuch PHB01 & PHB02 – V 2.1 © Peter Küsters - www.display3000.com Max. Dauerstrom Motor: 18 A bei Kühlung über Lüfter oder Kühlkörper 12 A ohne Kühlung bei Raumtemperatur Kurzzeitig: 140A Innenwiderstand MOSFETs: 5,0 mOhm (*) = Lesen Sie bitte unbedingt das Kapitel Spannungsversorgung Seite 32 Zusatzhandbuch PHB01 & PHB02 – V 2.1 © Peter Küsters - www.display3000.com Exkurs PWM Die Pulsweitenmodulation (PWM) wird zur Informationsübertragung und zusätzlich häufig zur Steuerung der Energieumwandlung in einem technischen System eingesetzt. Zuerst etwas (vereinfachte) Theorie: Wenn Sie z.B. eine Leuchtdiode binnen 1 Sekunde 5 Mal für 0,1 Sekunden ausschalten und dann wieder für 0,1 Sekunden einschalten, sehen Sie zuerst einmal ein Flackern. Zudem war aber die LED die Hälfte der Zeit abgeschaltet und hat daher in der Gesamtzeit auch nur die Hälfte an Lichtenergie abgegeben (und auch nur in der Hälfte der Zeit Strom verbraucht). Angenommen, Sie beschleunigen diese Rate auf eine Ein- und Ausschaltzeit von ca. 4ms (also über 120 Hz wie im Oszilloskopbild rechts oben), dann würden das Auge sicher kein Flackern oder Flimmern mehr registrieren – es würde jedoch eine Leuchtdiode sehen, Anmerkung: Um das Signal bei den die scheinbar nur mit halber Kraft leuchtetkleinen – kein Wunder, sie istzuja auch die Bildern besser erkennen haben wir es hier etwas – und dann Hälfte der Zeit (nämlich 122x pro Sekundekönnen, für 4ms abgeschaltet für 4ms eingeschaltet). nachretuschiert und kräftiger dargestellt. Wenn Sie nun das Verhältnis von 1:1 im obigen Bespiel ändern auf rund 1:10 (wie im Bild in der Mitte), dann würde die Helligkeit noch weiter abnehmen, denn die LED ist meistens abgeschaltet – im umgekehrten Fall, also wenn die LED länger einals ausgeschaltet wäre (siehe Bild unten), würde die Helligkeit zunehmen. Beachten Sie, dass in allen diesen Bildern die Frequenz gleichbleibt, lediglich der Anteil Ein/Aus variiert. Seite 33 Zusatzhandbuch PHB01 & PHB02 – V 2.1 © Peter Küsters - www.display3000.com Dies nennt man Pulsweitenmodulation (PWM): das Tastverhältnis variiert, die Frequenz bleibt die gleiche. Durch das Verhältnis der Einschaltdauer zur Ausschaltdauer in einer definierten Zeit, kann die einem Verbraucher zugeführte Leistung gesteuert werden. In unserem Fall könnte also der Mikrocontroller mittels PWM, also der schnellen Steuerung der Ein- und Ausschaltzeiten, die Geschwindigkeit des Motors steuern. Starten Sie nun noch nicht gleich mit der Erstellung eines Programms, welches diese gepulste Ausgabe realisiert! Fast jeder Mikrocontroller kann eine solche PWM-Ausgabe hardwareseitig quasi nebenbei erledigen – für PWM ist extra entsprechende Hardware inkludiert. Um diese zu nutzen, ist nicht viel Programmieraufwand notwendig, lediglich durch das Setzen einiger Parameter wird der Pulsweitenmodulator gestartet; und durch Variation des genutzten Timers wird das Tastverhältnis von Eingeschaltet zu Ausgeschaltet verändert. Den Rest erledigt die Hardware quasi nebenbei – sie brauchen also in Ihrer Software keinerlei Resourcen hierfür zur Verfügung stellen. Beispiel in Bascom zur Veranschaulichung: Die folgenden Zeilen starten PWM auf Port B.7 und fahren den Motor langsam von 0% auf 100% hoch um dann, nach 5 Sekunden Wartezeit, den Motor auf 50% Geschwindigkeit zu reduzieren. Dann endet das Programm. Preisfrage: Was passiert nach dem Ende des Programms mit dem Motor? Wird er abgeschaltet, läuft er weiter mit 50% oder wieder mit 100% Geschwindigkeit? Antwort auf der nächsten Seite. Seite 34 Zusatzhandbuch PHB01 & PHB02 – V 2.1 © Peter Küsters - www.display3000.com ‘ PWM Beispielcode (~100 Hz) Config Timer1 = Pwm , Pwm = 8 , Compare C Pwm = Clear Up , Compare C Pwm = Clear Down , Prescale = 256 For I = 0 To 255 Step 5 Pwm1c = I Waitms 10 Next I Waitms 500 For I = 255 To 130 Step -5 Pwm1c = I Waitms 10 Next I End Zu kurzen Erläuterung: PortB.7 hängt an der Hardware für den PWM Kanal C. Mit Pwm1c wird das entsprechende Register mit dem gewünschten Wert beschrieben. PWM Geschwindigkeit Zu langsame Geschwindigkeiten führen dazu, dass der Motor nicht rund läuft und man die Steuerung des Motors akustisch wahrnehmen kann. Eine zu schnelle PWM Geschwindigkeit kann den Motor schädigen: Die Ummagnetisierungsverluste im Motor führen bei falscher PWM Frequenz dazu, dass die verbrauchte Energie nicht in Bewegung, sondern in Wärme umgesetzt wird. Diese Wärme sorgt mit der Zeit dazu, dass die Magnete Ihre magnetische Kraft verlieren (legen Sie einen Magneten auf die Herdplatte, ist er nach wenigen Minuten nicht mehr magnetisch) und somit der Motor für die gleiche Kraft an der Welle immer mehr Leistung verbrauchen muss. Je nach Ausführung des Motors sind unterschiedliche PWM Frequenzen notwendig. Ein billig aufgebauter Motor sollte nicht mit mehr als 3-5 KHz betrieben werden. Hochwertigere Motoren mit Neodym Magneten und besseren Blechen sind besser mit bis zu 8-10 KHz zu betreiben und Brushless Motoren haben eine ideale Energieausbeute bei ca. 25 KHz. Seite 35 Zusatzhandbuch PHB01 & PHB02 – V 2.1 © Peter Küsters - www.display3000.com Im Zweifelsfall müssen Sie durch eigene Tests eine optimale PWM Frequenz ermitteln. Zur Verdeutlichung haben wir zeigen wir das Ausgangssignal des Mikrocontrollers noch mit einem Logikananalyzer aufgezeichnet. Die gesamte Aufzeichnung ist 2 Sekunden lang, in jeder Zeile sind 400ms abgebildet. Sehr schön ist zu erkennen, wie das Tastverhältnis von Ein zu Aus sich mit fortlaufender Zeit verändert. Signal Motor Die ersten 510 ms werden benötigt, um die Geschwindigkeit in 51 Schritten von 0 auf 100% zu steigern – nach jedem Schritt folgt eine Wartezeit von 10 ms. Dann folgt eine Pause von 500ms (Waitms 500), in der der Motor mit voller Geschwindigkeit läuft. Dann wird er in 25 Schritten auf eine Geschwindigkeit von ca. 50% gefahren (dies wird bei 1.25 Sekunden erreicht) und das Programm dann beendet. Nun die Antwort auf unsere Frage von der vorhergehenden Seite: Sie erkennen, obwohl das Programm beendet wurde (ca. ab Position 1,25 Sek.), arbeitet der Mikrocontroller seinen PWM-Befehl weiterhin ab (=der Motor wird weiter in einem Tastverhältnis von 1:1 gepulst = 50% Geschwindigkeit) und verbraucht dabei keinerlei Ressourcen. Seite 36 Zusatzhandbuch PHB01 & PHB02 – V 2.1 © Peter Küsters - www.display3000.com Änderung der PWM Frequenz Um den Beispielcode von der vorletzten Seite für einen Motor anzupassen, muss die PWM-Frequenz erhöht werden. Das Beispiel und die OszilloskopBilder wurden für die Ansteuerung einer LED erstellt – da reichen 120 Hz aus, bei einem Motor allerdings nicht. Bei einem ATMega2561 wird die PWM Frequenz wie folgt berechnet: (Taktfrequenz/Prescaler) / (2^Timerauflösung * 2) Im Beispiel auf der vorherigen Seite wurde ein 16 Mhz Systemtakt genutzt, die Timerauflösung war auf 8 Bit eingestellt und als Prescaler wurde 256 genutzt. Nach der obigen Formel ergibt sich eine PWM Frequenz von 122 Hz – diese erkennt man auch auf den Oszilloskop-Bildern. Da der Systemtakt in der Regel fest vorgegeben ist und die möglichen Werte für den Prescaler und die Timerauflösung limitiert sind (Timerauflösung: 8 Bit, 9 Bit, 10 Bit und der Prescaler: 1, 8, 64, 256, 1024) ergeben sich folgende Möglichkeiten der Ausgabefrequenz zwischen 7,63 Hz und 31,25 KHz: Prescaler Timerauflösung in Bit 1 8 Ausgabefrequenz in Hz Timerauflösung in Bit Timerauflösung in Bit Ausgabefrequenz in Hz 9 Ausgabefrequenz in Hz 15.625,00 31.250,00 10 7.812,50 8 8 3.906,25 9 1.953,13 10 976,56 64 8 488,28 9 244,14 10 122,07 256 8 122,07 9 61,04 10 30,51 1024 8 30,52 9 15,26 10 7,63 Für ein ca. 15 KHz Signal (bei einem mit 16 Mhz Systemtakt arbeitenden Controller) muss die erste Zeile des Codes wie folgt geändert werden: Config Timer1 = Pwm , Pwm = 9 , Compare C Pwm = Clear Up , Compare C Pwm = Clear Down , Prescale = 1 Seite 37 Zusatzhandbuch PHB01 & PHB02 – V 2.1 © Peter Küsters - www.display3000.com Für das Tastverhältnis gilt: der Wert von Pwm1c muss nun, da wir den Timer von 8 auf 9 Bit geändert haben, einen Wert zwischen 0 und 511 (statt vorher 0 bis 255) annehmen. Das Einstellen anderer PWM Frequenzen als in der obigen Tabelle gezeigt ist komplizierter und soll hier nicht weiter behandelt werden. Konsultieren Sie dazu das Manual vom Hersteller des Mikrocontrollers. Seite 38 Zusatzhandbuch PHB01 & PHB02 – V 2.1 © Peter Küsters - www.display3000.com Errata: keine Seite 39 Zusatzhandbuch PHB01 & PHB02 – V 2.1 © Peter Küsters - www.display3000.com Haftung, EMV-Konformität Wenn Sie diesen Bausatz fertig gestellt haben bzw. diese Baugruppe durch Erweiterung bzw. Gehäuseeinbau betriebsbereit gemacht haben, gelten Sie nach DIN VDE 0869 als Hersteller und sind verpflichtet, bei der Weitergabe des Gerätes alle Begleitpapiere mitzuliefern und auch Ihren Namen und Ihre Anschrift anzugeben. Geräte, die aus Bausätzen selbst zusammengestellt werden, sind sicherheitstechnisch wie ein industrielles Produkt zu betrachten. Derjenige, der den Bausatz zusammenbaut und in einem Gehäuse montiert, gilt als Hersteller und ist damit selbst für die Einhaltung der geltenden Sicherheits-, EMV- und Entsorgungsvorschriften verantwortlich. Unsere EG Konformitätserklärung dieses Moduls kann vom Internet heruntergeladen werden oder wird Ihnen auf Nachfrage von uns zugesandt. Für Schäden die durch fehlerhaften Aufbau entstanden sind, direkt oder indirekt, ist die Haftung generell ausgeschlossen. Bei der Lieferung von Fremdprodukten als auch Software gelten über diese Bedingungen hinaus die besonderen Lizenz- oder sonstigen Bedingungen des Herstellers. Seite 40 Zusatzhandbuch PHB01 & PHB02 – V 2.1 © Peter Küsters - www.display3000.com