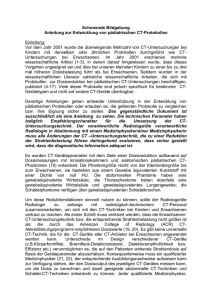

Mit dem methodische Arbeiten gelöste Aufgabe

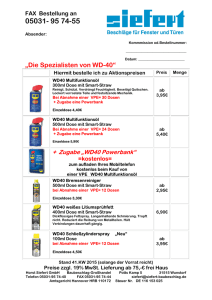

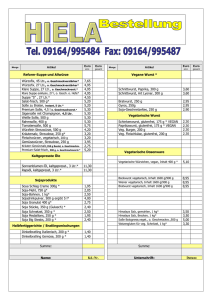

Werbung