Pressemitteilung / Press release Mit spezieller PUR

Werbung

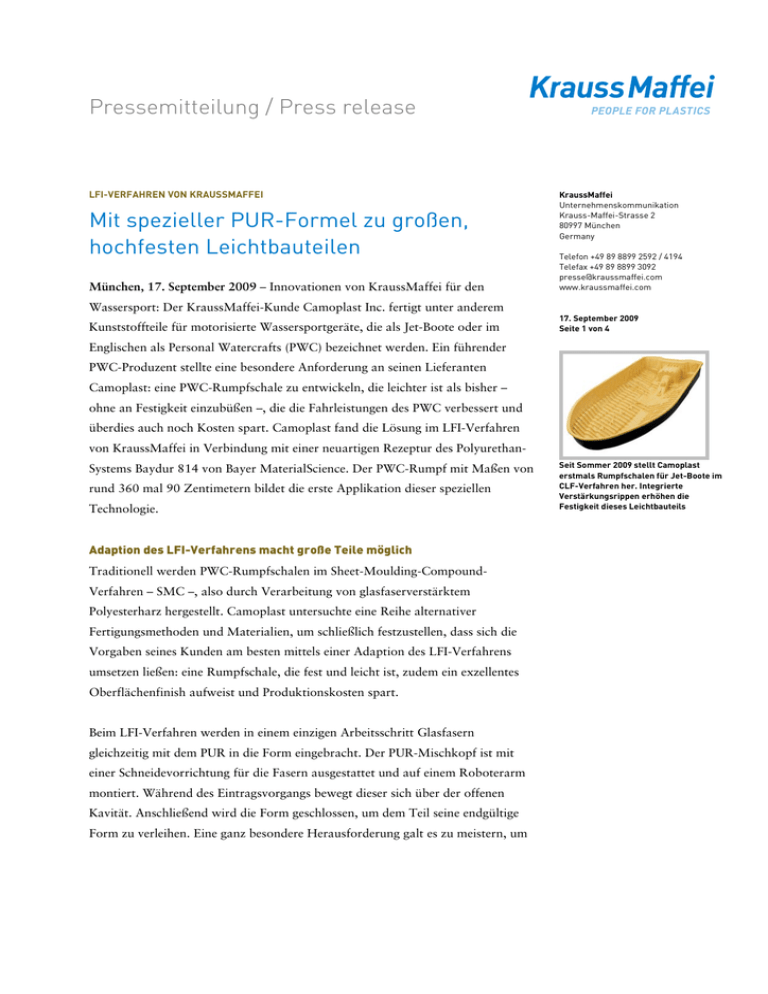

Pressemitteilung / Press release LFI-VERFAHREN VON KRAUSSMAFFEI Mit spezieller PUR-Formel zu großen, hochfesten Leichtbauteilen München, 17. September 2009 – Innovationen von KraussMaffei für den KraussMaffei Unternehmenskommunikation Krauss-Maffei-Strasse 2 80997 München Germany Telefon +49 89 8899 2592 / 4194 Telefax +49 89 8899 3092 [email protected] www.kraussmaffei.com Wassersport: Der KraussMaffei-Kunde Camoplast Inc. fertigt unter anderem Kunststoffteile für motorisierte Wassersportgeräte, die als Jet-Boote oder im 17. September 2009 Seite 1 von 4 Englischen als Personal Watercrafts (PWC) bezeichnet werden. Ein führender PWC-Produzent stellte eine besondere Anforderung an seinen Lieferanten Camoplast: eine PWC-Rumpfschale zu entwickeln, die leichter ist als bisher – ohne an Festigkeit einzubüßen –, die die Fahrleistungen des PWC verbessert und überdies auch noch Kosten spart. Camoplast fand die Lösung im LFI-Verfahren von KraussMaffei in Verbindung mit einer neuartigen Rezeptur des PolyurethanSystems Baydur 814 von Bayer MaterialScience. Der PWC-Rumpf mit Maßen von rund 360 mal 90 Zentimetern bildet die erste Applikation dieser speziellen Technologie. Adaption des LFI-Verfahrens macht große Teile möglich Traditionell werden PWC-Rumpfschalen im Sheet-Moulding-CompoundVerfahren – SMC –, also durch Verarbeitung von glasfaserverstärktem Polyesterharz hergestellt. Camoplast untersuchte eine Reihe alternativer Fertigungsmethoden und Materialien, um schließlich festzustellen, dass sich die Vorgaben seines Kunden am besten mittels einer Adaption des LFI-Verfahrens umsetzen ließen: eine Rumpfschale, die fest und leicht ist, zudem ein exzellentes Oberflächenfinish aufweist und Produktionskosten spart. Beim LFI-Verfahren werden in einem einzigen Arbeitsschritt Glasfasern gleichzeitig mit dem PUR in die Form eingebracht. Der PUR-Mischkopf ist mit einer Schneidevorrichtung für die Fasern ausgestattet und auf einem Roboterarm montiert. Während des Eintragsvorgangs bewegt dieser sich über der offenen Kavität. Anschließend wird die Form geschlossen, um dem Teil seine endgültige Form zu verleihen. Eine ganz besondere Herausforderung galt es zu meistern, um Seit Sommer 2009 stellt Camoplast erstmals Rumpfschalen für Jet-Boote im CLF-Verfahren her. Integrierte Verstärkungsrippen erhöhen die Festigkeit dieses Leichtbauteils die Rumpfschale für ein PWC in diesem Verfahren herzustellen: die ausgesprochen kurze Härtezeit von PUR. Camoplast stellte sich dieser Aufgabe gemeinsam mit seinem Technologiepartner KraussMaffei sowie dem Materialhersteller Bayer MaterialScience und KraussMaffei Unternehmenskommunikation Krauss-Maffei-Strasse 2 80997 München Germany Telefon +49 89 8899 2592 / 4194 Telefax +49 89 8899 3092 [email protected] www.kraussmaffei.com entwickelte CLF, die Camoplast Long Fiber-Technologie. Um die Idee Wirklichkeit werden zu lassen und die Fertigung der hochfesten Strukturteile zu ermöglichen, modifizierte KraussMaffei das bewährte LFI-Verfahren, indem die Glasaustragsmenge von 180 auf 300 Gramm pro Sekunde nahezu verdoppelt wurde. Gleichzeitig entwickelte Bayer MaterialScience eine einzigartige PURFormulierung, deren Härtezeit mit 60 Sekunden deutlich länger ist als die zehn Sekunden traditioneller Rezepturen. So können PUR und Glasfasern auch in enge Zwischenräume fließen, was notwendig ist, um Teile mit integrierten Verstärkungsrippen auszuformen. Gemeinsam machen es das Innovationsdenken von Camoplast, das weiterentwickelte Verfahren von KraussMaffei und die spezifische PUR-Formel von Bayer MaterialScience erstmals möglich, Teile von der Größe eines PWC-Rumpfs auf diese Weise herzustellen. Festigkeit und Leichtbau vereint PUR anstelle des traditionellen glasfaserverstärkten Polyesters für die Fertigung der Rumpfschale zu verwenden, hat für den Hersteller ebenso Vorteile wie für den Endkunden. PUR weist eine geringere Dichte auf, macht das ganze Fahrzeug leichter und kann so sein Beschleunigungsvermögen erhöhen. In der konkreten Anwendung wiegt die im CLF-Verfahren hergestellte Rumpfschale 30 Prozent weniger als das Vorgängerprodukt. „Der Rumpf ist das größte, aber auch das verwundbarste Teil eines PWC, da er auf die Wellen aufschlägt, was ihn brechen lassen könnte“, erklärt Yves Carbonneau, Konstruktionsleiter bei Camoplast. „Um die bestmöglichen Fahreigenschaften zu erzielen, muss das Teil über eine optimierte strukturelle und mechanische Charakteristik verfügen und dennoch leichtgewichtig sein. Wir verwenden leichtes Material sowie integrierte Verstärkungsrippen. So erreichen 17. September 2009 Seite 2 von 4 wir die Stärke, die notwendig ist, um auch großen Wellen zu trotzen und um die Sicherheit zu vermitteln, die sich ein PWC-Fahrer wünscht.“ Wirtschaftlich, sicher, umweltfreundlich Auch unter Gesichtspunkten des Umweltschutzes ist PUR-Harz anderen KraussMaffei Unternehmenskommunikation Krauss-Maffei-Strasse 2 80997 München Germany Telefon +49 89 8899 2592 / 4194 Telefax +49 89 8899 3092 [email protected] www.kraussmaffei.com Materialien vorzuziehen. So etwa gegenüber Polyester, welches flüchtige organische Verbindungen freisetzendes Styrol enthält – eine Gefährdung sowohl für die Umwelt als auch für die Mitarbeiter in der Fertigung. PUR und das LFIVerfahren stehen für schnellere Produktion bei höherem Automatisierungsgrad und weniger benötigter Produktionsfläche. All dies bedeutet in Summe: klare Vorteile bei Wirtschaftlichkeit und Sicherheit. Und damit nicht genug: KraussMaffei brachte auch seine Beratungskompetenz für den Bau von Werkzeugen für das LFI-Verfahren ein. Camoplast verwendet nun eine Nickel-Form zur Herstellung des PWC-Rumpfs, was gegenüber der für das SMC-Verfahren benötigten Stahl-Form ebenfalls eine Kosteneinsparung bedeutet. Durch Anwendung des Inmould-Lackierverfahrens kann Camoplast farblich gestaltete Teile mit perfektem Finish direkt in der Sprühform herstellen, ohne dass es zeit- und kostenaufwändiger nachträglicher Lackierungen bedarf. „Das innovative CLF-Verfahren von Camoplast ist die effektivste Methode, um den hohen Anforderungen gerecht zu werden, die das Unternehmen in Sachen Materialeigenschaften und Ästhetik an einen PWC-Rumpf stellt“, schließt Craig Snyder, Market Channel Representative bei Bayer MaterialScience. Bildunterschrift Bild Bootrumpf_Camoplast.jpg: Seit Sommer 2009 stellt Camoplast erstmals Rumpfschalen für Jet-Boote im CLF-Verfahren her. Integrierte Verstärkungsrippen erhöhen die Festigkeit dieses Leichtbauteils. 17. September 2009 Seite 3 von 4 Für weitere Fragen wenden Sie sich bitte an: Matthias Andreesen Viegas Andrea Dietl Leiter Unternehmenskommunikation Unternehmenskommunikation Telefon +49 89 8899 2592 Telefon +49 89 8899 4194 Telefax Telefax +49 89 8899 3092 [email protected] Telefon +49 89 8899 2592 / 4194 Telefax +49 89 8899 3092 [email protected] www.kraussmaffei.com +49 89 8899 3092 [email protected] Unternehmensprofil KraussMaffei KraussMaffei ist gemessen am Umsatz Weltmarktführer bei Kunststoff und Gummi verarbeitenden Maschinen und Anlagen. Das Unternehmen bietet mit der Spritzgieß-, Extrusions- und Reaktionstechnik als einziges drei wesentliche Maschinentechnologien für die Kunststoff und Gummi produzierende und verarbeitende Industrie an. Im vergangenen Geschäftsjahr 2007/2008 (1. Oktober bis 30. September) erzielte die KraussMaffei Gruppe einen Umsatz von über 1 Milliarde Euro. Unter dem Dach der KraussMaffei Gruppe sind die Marken KraussMaffei, KraussMaffei Berstorff und Netstal zusammengefasst. Die Marke KraussMaffei deckt das Spektrum der Spritzgieß- und der Reaktionstechnik ab, erfolgreiche Lösungen in der Extrusionstechnik werden durch KraussMaffei Berstorff vertreten. Die Spritzgießmaschinen des Schweizer Tochterunternehmens Netstal erfüllen Premium-Anforderungen hinsichtlich Prozessführung, Formteil-Qualität sowie Produktionsleistung und werden vor allem bei der Herstellung besonders anspruchsvoller technischer und dünnwandiger Kunststoff-Formteile eingesetzt. Mit der Expertise und dem Know-how aus über 100 Jahren Erfahrung im Bau von Kunststoff- und Gummimaschinen ist KraussMaffei heute ein bedeutender Technologie- und Prozesspartner der Industrie und bietet sowohl spezialisierte als auch integrierte Komplettlösungen an. Die Gesellschaft mit Hauptsitz in München beschäftigt weltweit ca. 4000 Mitarbeiter. Mit einem Vertriebs-Netzwerk von über 140 eigenen Gesellschaften und Vertretungen sowie weltweit über 570 Servicemitarbeitern ist KraussMaffei global an den Standorten der Kunden präsent. KraussMaffei Unternehmenskommunikation Krauss-Maffei-Strasse 2 80997 München Germany 17. September 2009 Seite 4 von 4