Optische 3D-Sensoren und deren industrielle Anwendung

Werbung

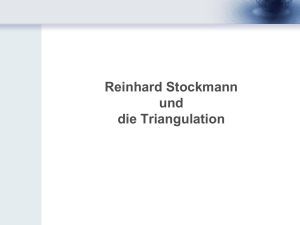

0 BE RFLÄCHEN ME SSV ERFAHREN • Optische 3D-Sensoren und deren industrielle Anwendung Wozu (optische) 3D-Sensoren? Dipl.-lng. Stefan Blossey Prof. Dr. Gerd Hiiusler, Lehrstuhl für Optik, Physikalisches Institut der · Universität Erlangen/Nirnberg Staudtstr. 7/82, 91 058 Erlangen Optische 3D-Sensoren finden zunehmend Anwendung in der automatisierten Sichtprüfung und in der industriellen Meßtechnik. Ihr Vorteil gegenüber konventionellen mechanischen Tastern liegt im berÜhrungslosen Messen sowie in der parallelen Adressierung vieler Objektpunkte (z.B. Flächensensor). Die bekanntesten Verfahren sind die (taser-)Triangulation und die Fokussuche, die beide relativ ausgereift sind und sich für viele Meßaufgaben sehr gut eignen. ABerdings weisen diese Sensoren physikafisdte Grenzen auf, die sie als Ersatz für die hochgenauen mechanischen Taster in Koordinatenmeßmaschinen ausscheiden lassen. Erst durch ein neues Meßprinzip, das "Kohärenzrada~ hält ein optischer Sensor Einzug in den Genauigkeitsbereich von einem Mikrometer. 24 • MessTee 1/96 eine Reihe weiterer Einsotzgebiete: ln der . Dentaltechnik werden 3D-Sensoren zur Ver"Zur Sicherung der Qualität von Produkten messung menschlicher Zähne verwendet, ist eine Prüfung noch vorzugebenden Kriteum noch den gewonnenen Daten Inlays frä. rien während der Fertigung und Montage sen zu können. Ein weiteres Beispiel ist das 11 notwendig. Mit dieser Forderung b~ginnt sogenannte "Reverse Engineering": hier die VDI/VDE Vorschrift 2628 zur automati- · soll aus einem vorhandenen Freiformmosierten Sichtprüfung. Mit zunehmender Ferdell der zugehörige CAD-Datensatz getigungsautomatisierung . wird es immer wonnen werden. Nur so können Modelle, wichtiger1 auch die zitierte Qualitätssichedie auch heute noch häufig von Hand gerung zu automatisieren und in den Fertifertigt werden, digitalisiert und dann mit gungsprozeß zu integrieren (Schlagwort Stondordprog rammen weiterverarbeitet TQM, Total Quolity Management). Sowohl werden. Die noch wie vor weit verbreiteten zur automatisierten Kontrolle einzelner Umtaktilen (=mechanisch tastenden) Sensoren formschritte in der Fertigungstechnik als haben einige Nachteile: auch zur Prozeßoptimierung benötigt man • Weiche Objekte , können nicht zerSensoren zur Vermessung geometrischer Größen, speziell Sensoren zur Formerfas.. störungsfrei gemessen werden sung- die sogenannten 3D-Sensoren. • Es kann immer nur ein Punkt angetastet werden Objektoberfläche • Die Dynamik des Meßkopfes läßt keine · hohen Meßgeschwindigkeiten zu • Der endliche Radius der Meßkugel bildet einen mechanischen Tiefpoß, so daß feine Oberflächenstrukturen nicht aufgelöst werden können · Diese Nachteile sind der Grund dafür, daß immer mehr optische Meßprinzipien angewandt werden. Diese hoben den Vorteil, Abb. 1: Ein 3D-Sensor mißt die Hö.enfunktion z(x,y) daß sie zum einen berührungslos messen einer Objektoberflä,he und zum anderen auch zumeist mehrere Punkte auf einmal vermessen können, was Wie Abbildung 1 zeigt, mißt ein 3D-Sensor zu wesentlich höheren Meßgeschwindigdie Objekthöhe z(x, yJ. Die Höhe z wird als ' , keiten führt. Im folgenden werden einige die longitudinale Koordinate bezeichnet, wichtige optische Verfahren beschrieben. mit x und y bezeichnet man die lateralen Koordinaten. Je nachdem in wievielen Dimensionen gleichzeitig die Höhe z beFokussuche stimmt werden kann, spricht man von einem Punkt-, Linien- oder Flächensensor. Die Bei diesem Verfahren wird ein Lichtpunkt verschiedenen Sensortypen unterscheiden ("Spot") auf den zu vermessenden Obersich dabei in ihren Parametern wie MeßunAächenpunkt projiziert. Bei dem einfachsicherheit, Meßbereich, Arbeitsobstond, sten Verfahren wird die Optik solange Meßgeschwindigkeit, Robustheit, Größe nachgeführt, bis der Spot möglichst scharf und Kosten. Exemplarisch für den industriist. Aus den bekannten Daten der Optik erellen Einsatz dieser Sensoren seien hier eihält man den Abstand des Objektpunktes nige Beispiele aus dem Automobilbau gevom Sensor. bie fokussuchenden Sensoren nannt: Dort werden Zylinqerköpfe, sind vorwiegend optisch tastende Punktsensoren; für die untere Grenze der erreichbaGetriebezahnräder, Einspritzdüsen, Airbagventile und sogar großflächige Koresren Meßunsicherheit oz gilt folgende wichseriebleche vermessen, und das alles mit tige Proportionalität: jeweils sehr unterschiedlichen Anforderun1 gen an den 3D-Sensor. Neben den induozoc-sin2u striellen Anwendungen gibt es auch noch .X 0 BE RFLÄCHEN ME SSV ERFAHREN . Dabei ist u der halbe Öffnungswinkel der Beobachtungsoptik und sin u ist die sogenannte Beobachtungsapertur. Um eine geneue Messung erhalten zu können, muß man also mit weit geöffneten Optiken arbeiten, deshalb werden vorwiegend Mikroskopobjektive eingesetzt. Der Arbeitsabstand ist damit entsprechend gering und man kann in tiefen Strukturen nicht mehr messen. Aufgrund des punktweisen Messens muß das Objekt lateral .abgetastet werden, um ein vollständiges Oberflächenprofil zu erhalten. Häufig wird der Sensor als einfacher Abstandstaster eingesetzt, z.B. als Positionsaufnehmer für einen Lageregelkreis (CD-Piayer). (Laser-)Triangulation Abbildung 2 zeigt das . Funktionsprinzip dieses weit verbreiteten Sensortyps anhand eines Liniensensors (Lichtschnittsensor). CCO-~ Schwingspiegel Ahb. 2: Triangulation am Beispiel des Uchtschaittsensors Hauptmerkmal der Triangulation ist, daß aus unterschiedlichen Richtungen beleuchtet und beobachtet wird. Der Winkel zwischen der Beleuchtung und der Beobachtung ist der sogenannte Triangulationswinkel 8. Beim Lichtschnittverfahren wird nun ein Laserstrahl über einen Schwingspiegel umgelenkt und auf das Objekt projiziert. Der Empfänger ist eine einfache CCD-Kamera. Auf den Kamerachip wird somit ein Höhenprofil abgebildet. Dieser Liniensensor ist sehr gut geeignet für Profilmessungen, wenn sich das Werkstück kontinuierlich,.unter dem Sensor vorbeibewegt, wie di~s z.B . auf Walzstraßen der Fall ist. Eine flächenmessende Variante der Triangulation ist die Streifenprojektion, bei der sequentiell Streifenmuster . auf das Objekt projiziert und ausgewertet werden. Mit nur wenigen Kamerabildern (< 1 Sekunde) · kann damit eine komplette Fläche vermessen werden. Ein wesentlicher Nachteil der Triangulation sind die Abschattungen aufgrund der zur Beleuchtung nicht koaxialen Beobachtung. Es gibt zwar · Ansätze mit zwei oder mehreren Empfängern, aller- dings wird es nie möglich sein in tiefen Strukturen (z.B. in schmalen Bohrlöchern) zu messen. Auch hier gibt es eine ähnliche physikalische Grenze [1] für die bei der Höhenbestimmung bestenfalls erreichbare Meßunsicherheit öz: Özoc . 1 . sm0 - smu Möchte man also sehr genau messen, d.h. mit einer kleinen Meßunsicherheit, so muß der Triangulationswinkel 0 groß gewählt werden, was nur für flache Objekte sinnvoll ist, da sonst .zu viel Abschattung auftritt. Ebenso sollte die Beobachtungsapertur groß gewählt werden, was wiederum einen kurzen Arbeitsabstand zur Folge hat. Typische Werte für die Meßunsicherheiten industriell eingesetzter Sensoren liegen zwischen 20 und 200 !Jm. Gut eignet sich das Verfahren beispielsweise für die Vermessung von Karosserieblechen, die flach sind, so daß mit einem großen Triangulationswinkel gearbeitet werden kann. Hier erreicht man mit speziellen Streifenprojektionsverfahren Meßunsicherheiten von ca . 5 fJm. Da das Verfahren leicht skalierbar ist, können auch kleine Objekte vermessen werden, so z.B. menschliche Zähne für die Inlayfertigung (oz "" 20 !Jm). Die Triangulation hat Probleme bei technischen, "nicht kooperativen" Oberflächen, wie z.B. bei gefrästem oder gedrehtem Stahl mit deterministischen Strukturen. Hier können Meßunsicherheiten auftreten, die ein Vielfaches der physikalischen Grenze betragen. Probleme haben beide Verfahren - sowohl die Fokussuche als auch die Triangulation - bei sog. Volumenstreuern, also Materialien, bei denen das Licht eindringt und damit nicht nur von der Oberfläche, sondern auch aus tieferen Schichten zurückgestreut wird. Typische Vertreter sind hier Keramiken, aber auch Kunststoffe und viele natürliche Materialien, wie Haut und Zahnschmelz. lnterferometrie Dieser Sensortyp arbeitet nur an optisch glatten Oberflächen; "optisch glatt" heißt, daß die Oberflächenrauhigkeit klein gegenüber der Wellenlänge A. der verwendeten Lichtquelle ist. Typische Anwendungsgebiete sind damit die Glasindustrie, speziell die optische Industrie, die Linsen und andere optische Komponenten damit vermessen kann. Bei der lnterferometrie wird ein Laserstrahl aufgeteilt und dem Referenzarm und dem Objektarm zugeführt. Im Referenzarm steht ein Spiegel und im Objektarm das optisch glatte Objekt. Von beiden wird das Licht nun reflektiert und im Strahlteiler wieder vereinigt. Danach ge- langt der vereinigte Strahl auf den Empfänger, z.B. eine CCD-Kamera. Da ein Laser kohärentes Licht aussendet, stehen Referenz- und Objektstrahl in einer festen Phasenbeziehung zueinander, so daß sie kohärent interferieren können: Je nach Phasendifferenz zwischen Referenz- und Objektwelle interferieren die Strahlen konstruktiv oder destruktiv, was zu den typischen Interferenzstreifenmustern führt, aus denen die Höhendaten berechnet werden können. Die typischen Meßunsicherheiten bei der klassischen Laserinterferometrie liegen im Bereich weniger Nanometer. Problematisch wird es grundsätzlich, wenn das Objekt Unstetigkeitsstellen wie Stufen aufweist, deren Höhe nicht eindeutig angegeben werden kann; der Eindeutigkeitsbereich dieses Verfahrens ist auf 'A/2 beschränkt (relatives Meßverfahren, kein absolutes). Bei den sog. Heterodyninterferometern (z.B. [2]) wird dieser Eindeutigkeitsbereich erweitert, indem man zwei Laser (/... 1, /...2) mit einem kleinen und konstanten Wellenlängenunterschied verwendet. Dadurch entsteht eine wesentlich längere synthetische Wellenlänge (A. 1 - A. 2)/ I~ - /... 1 1 (von mehreren Mikrometern bis in den Millimeterbereich). Mit diesen Heterodyninterferometern können dann sogar optisch rauhe Objekte vermessen werden, deren Rauhigkeit aber immer noch deutlich kleiner als die synthetische Wellenlänge sein muß. Kohärenzradar Dieses neue Verfahren [3] basiert auch auf · lnterferometrie. Allerdings wird anstelle eines Lasers eine Weißlichtquelle benutzt. Dies hat zur Folge, daß nur dann Interferenzen auftreten können, wenn die optischen Weglängen für das licht im Referenz- und Objektarm gleich lang sind. Die Orte im Objektarm, für die diese Bedingung gilt, nennt man "Referenzebene". Im Gegensatz zur klassischen Laserinterferometrie ist ein Weißlichtinterferometer also absolut messend. Soweit ist dieses Verfahren nun nicht gerade neu, da bereits Michelsan vor über 100 Jahren das Pariser Urmeter damit vermessen hat. Problematisch bei allen Interferometern ist aber, daß das Objekt optisch glatt sein muß. Ist dies nicht der Fall, so sieht man eine granulöse lntensitätsverteilung, die sogenannten Speckle. Ein typisches Specklemuster beobachtet man z.B. bei einer laserbeleuchteten rauhen Wand. Entgegen eines weitverbreiteten Irrtums treten Speckle auch dann auf, wenn man eine Weißlichtquelle benutzt! Betrachtet man z.B. einen Fingernagel im Sonnenlicht, so sieht man bunte Punkte: Farbspeckle. Da die Phase eines Speckles rein zufällig ist, können die normalen phaMess Tee l /96 • 25 0 BE RFLÄCHEN ME SSV ERFAHREN Strahlteiler Beleuchtungsstrahlengang .-----+-' ne verfahren werden muß. Diese Seengeschwindigkeit beträgt momentan 4 fJm/ s, wird demnächst aber noch drastisch erhöht werden können. Entscheidender Vorteil des Kohärenzradars ist aber, daß die Meßunsicherheit nur von der Rauhigkeit der Objektoberfläche und nicht mehr von der Beobachtungsapertur abhängt! Die Überlegenheit des Kohärenzradars zeigt Abbildung 5, wo im Vergleich mit zwei Triangulationssensoren die Meßunsicherheit an technischen Oberflächen dargestellt ist. Beobachtungs: . strahlengang ~ [20 ! .S N 00 c Ci) ::c Q; ~ (.) 15 tn Q) ~ Cl 15 CU .c (.) tn Q) Cl c0 .c Q) Cl Cl 10 Abb. 3: Optischer Aufbau des Kohärenzradars 5 0 Lasertriangulation (kohärent) • Streifenprojektion (inkohärent) • Kohärenzradar senmessenden Interferometer an rauhen Oberflächen nicht mehr messen. Anders das Kohärenzradar (s. Abb. 3): Hier macht man sich die ·speckle zunutze! Da jedes Speckle von einem bestimmten (kleinen!) Gebiet der Objektoberfläche kommt, wertet man die Interferenzfigur in jedem einzelnen Speckle aus, während Objekt und Sens~r aufeinander zubewegt werden. Treten in einem Speckle Interferenzen auf, so weiß man, daß der zugehörige Objektbereich mit der Referenz abgeglichen ist, daß er also in der Referenzebene steht. Sorgt man über die Optik dafür, daß auf jedes Kamerapixel ein Speckle abgebildet wird, so werden beim Flächensensor 1/4 Million Speckle und damit Objektbereiche parallel vermessen (s. Abb. 4). Abb. 5: MeBunsidlerheiten des Kohärenzradars und zweier Triaagulationssensoren an techniscben Oberflächen Aufgrund der koaxialen Beleuchtung und Beobachtung erreicht man dieses Ergebnis auch noch in tiefen Strukturen (s. Abb. 6) bzw. bei größeren Arbeitsabständen. Nachteilig bei diesem Sensortyp ist, daß jeder Objektpunkt durch die Referenzebe- Abb. 6: Präzise Vermessung eines Bohrloches Weiterhin können auch die meisten Volumenstreuer vermessen werden, da der Anteil, der von der Oberfläche zurückgestreut wird, vom Volumenanteil getrennt werden kann. Damit ist ein optisches Verfahren gefunden worden, welches die Vorteile der berührungslosen und parallel adressierenden Optik mit der Genauigkeit taktiler Sensoren vereint. Dieses Sensorprinzip wurde auch als Punktsensor verwirklicht, so daß mechanische Taster unmittelbar durch einen optischen ersetzt werden können. heiten bei beliebigem Arbeitsabstand, bei frei skalierbarem Meßfeld und einer hohen Meßgeschwindigkeit liefert, der leicht, klein, robust und zudem noch kostengünstig ist. Je nach Anwendungsfall muß das richtige Meßprinzip gefunden und eventuell für die spezielle Meßaufgabe engepaßt werden. Mit dem Kohärenzradar ist aber abzusehen, daß mechanische Taster in vielen Anwendungen durch optische Sensoren ersetzt werden können. Ausnahmen bleiben Oberflächen, die optisch unzugänglich sind oder aber kein auswertbares Licht zurückstreuen (z.B. 100 % Reflexion an schrägen hochpolierten OberRächen). Was den optischen 3D-Sensoren noch fehlt, ist eine verbindliche DIN, so daß Herstellerangaben vergleichbar werden und auch der Anwender sich schnell einen objektivierten Überblick über die Leistungsmerkmale der unterschiedlichen Sensoren verschaffen kann. Die Autoren Dipl.-lng. Stefan Blossey, Jahrgang 1965, studierte von 1985 bis 1991 an der Universität Erlangen Elektrotechnik. Seit 1992 ist er wissenschaftlicher Angestellter am Lehrstuhl für Optik der gleichen Universität und befaßt sich in seiner Dissertation mit der Beschleunigung des Meßprinzip~ "Kohärenzradar". Prof. Dr. Gerd Häusler, Jahrgang 1944, ist außerplanmäßiger Professor am Lehrstuhl für Optik des Physikalischen Instituts der Universität Erlangen. Seine Arbeitsgruppe "Optisches Messen, Prüfen und Erkennen" erforscht die Grundlagen optischer Sensoren und entwickelt gemeinsam mit der Industrie 3D-Sensoren für die industrielle Sichtprüfung. Ein weiteres Arbeitsgebiet sind Algorithmen zur 3D-Datenverarbeitung, inklusive inverses CAD. Literatur: [1] DORSCH, R., HÄUSLER, G., HERRMANN, J., "Loser triangulation: Fundamental uncertointy of distance measurement", Applied Optics 33 (7) , 1306-1314 (1994) [2] SODNIK, Z., FISCHER, E., InNER, T., TIZIANI, HJ., ,,Two-wovelength double heterodyne interferometry using o matched grating technique", Applied Optics 30 (22), 31 39 ( 1991) [3] DRESEL, T., HÄUSLER, G., VENZKE, H., "Three-dimensional sensing of rough surfaces by coherence radar'; Applied Optics 3 1 (7), 919 - 925 (1992) Fazi1 Abb. 4: Grauwertcoä~erter Höhenplot einer gemessenea Münze 26 • MessTec 1/96 Die breite Palette an optischen 3D-Sensoren, von denen hier nur einige wichtige Vertreter erwähnt wurden, unterscheiden sich in zahlreichen Parametern. Es wird in naher Zukunft sicherlich nicht den idealen Sensor geben, der kleinste Meßunsicher- Weitere lnfonnationen über K; n-Nr.: 205