Phasenverhalten und Transporteigenschaften binärer Systeme aus

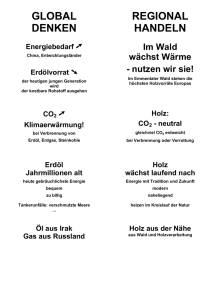

Werbung

Phasenverhalten und Transporteigenschaften binärer Systeme

aus hochviskosen Polyethylenglykolen und Kohlendioxid

Dissertation

zur

Erlangung des Grades

Doktor-Ingenieurin

der

Fakultät für Maschinenbau

der Ruhr-Universität Bochum

von

Evelina Kukova

aus Dupnitsa

Bochum 2003

Dissertation eingereicht am:

29.11.2002

Tag der mündlichen Prüfung:

28.03.2003

Erster Referent:

Prof. Dr.-Ing. Eckhard Weidner

Zweiter Referent:

Prof. Dr.-Ing. Wolfgang Leiner

Danksagung

Die vorliegende Arbeit entstand während meiner Tätigkeit als wissenschaftliche Mitarbeiterin

am Lehrstuhl für Verfahrenstechnische Transportprozesse der Ruhr-Universität Bochum in

der Zeit von August 1998 bis November 2003.

Mein ganz besonderer und herzlicher Dank gilt Herrn Prof. Dr.-Ing. E. Weidner für das

entgegengebrachte Vertrauen und für die wissenschaftliche Betreuung dieser Arbeit. Seine

Ratschläge und die Unterstützung bei Problemlösungen haben die Durchführung der Arbeit

erleichtert.

Herrn Prof. Dr.-Ing. W. Leiner danke ich aus ganzem Herzen für die freundliche Betreuung

meiner Arbeit und für die Übernahme des Korreferats. Durch seine wertvollen Ratschläge,

Anregungen, wissenschaftlichen Diskussionen und Korrekturen hat die Arbeit an Wert

gewonnen.

Herrn Prof. Dr.-Ing. G. Schweiger danke ich für den Vorsitz in der mündlichen Prüfung.

Bei Frau U. Hendl bedanke ich mich für die sehr freundliche Unterstützung bei der

Abwicklung von Verwaltungsaufgaben für das Projekt. Frau U. Beitz bin ich für die

ausführliche Einführung in die Welt der Fachbücher und für Ihre stetige Hilfsbereitschaft bei

der Literatursuche sehr dankbar. Frau K. Hülsewig und den Herren W.-D. Manns und

D. Lämmerhirt danke ich für die schnellen Lösungen meiner Probleme mit Computern und

„Viren“. Bei Frau R. Gölzenleuchter und bei Herrn H. Struck bedanke ich mich sehr für die

Unterstützung bei der Anfertigung von Postern und für die kompetente Beratung bei der

Bildverarbeitung.

Mein besonderer Dank für die fachliche Beratung und die tatkräftige Unterstützung beim

Aufbau der Versuchsanlagen gilt Herrn U. Czwicklinski, Herrn E. Dimter und allen

Mitarbeitern der Werkstatt des Instituts für Thermo- und Fluiddynamik. Den Herren

G. Vohwinkel und K.-P. Gottschlich danke ich sehr für die zahlreichen Arbeiten zur Regelung

und Steuerung der Anlagen.

Danken möchte ich allen meinen Kollegen, die durch Ihre fachliche Unterstützung und liebevolle, freundliche Art zum Gelingen dieser Arbeit sehr viel beigetragen haben. Den Herren

R. Daiminger, M. Petermann und A. Kilzer gilt mein ganz besonderer Dank. Frau S. Kareth

danke ich für die freundliche Unterstützung während meiner Arbeit.

Recht herzlich möchte ich mich vor allem bei den Studenten bedanken, die mir mit ihren

Studien- und Diplomarbeiten und durch Ihre Mitarbeit als studentische Hilfskräfte bei dem

Aufbau von Anlagen und bei Versuchsdurchführungen tatkräftig geholfen haben. Mein

besonderer Dank gilt dabei T. Cerce, M. Fauville, V. Hunanyan, Th. Kitsos, M. Luther

N. Mays, A. Ratke, T. Secuianu, Ch. Schreiber, M. Skrinjar und Z. Tutas.

Meiner Familie und meinen tollen Freunden danke ich ganz herzlich für die liebevolle und

grenzenlose Unterstützung in den vergangenen Jahren, ohne die, die Durchführung dieser

Arbeit nicht möglich gewesen wäre.

Inhaltsverzeichnis

1

Inhaltsverzeichnis

1

Einleitung .......................................................................................................................... 3

2

Stand des Wissens, Defizite und Arbeitsziele................................................................. 4

3

Thermo- und fluiddynamische Betrachtung von Polymer-Gas-Systemen ................. 5

3.1

Phasengleichgewichte .............................................................................................. 5

3.1.1

Thermodynamische Definition............................................................................... 5

3.1.2

Reine Stoffe ............................................................................................................ 7

3.1.3

Binäre Mischungen................................................................................................. 8

3.1.4

Phasengrenzen und Grenzflächenspannung ......................................................... 11

3.1.5

Schmelztemperatur reiner und gashaltiger Polymere........................................... 14

3.2

Eigenschaften überkritischer Fluide....................................................................... 16

3.3

Transporteigenschaften binärer Mischungen ......................................................... 19

3.3.1

Diffusion............................................................................................................... 20

3.3.2

Dynamische Viskosität......................................................................................... 23

3.3.3

Aktivierungsenergien ........................................................................................... 29

4

Berechnung von Polymerphasengleichgewichten mit dem PC−SAFT−Modell ....... 30

5

Untersuchte Stoffe .......................................................................................................... 31

5.1

Kohlendioxid .......................................................................................................... 31

6

5.2

Squalan ................................................................................................................... 31

5.3

Polyethylenglykole................................................................................................. 32

Versuchsanlagen............................................................................................................. 34

6.1

Sichtzellenanlage.................................................................................................... 34

6.1.1

Sichtzelle .............................................................................................................. 34

6.1.2

Gasbehälter ........................................................................................................... 36

6.1.3

Temperierung und Messdatenerfassung ............................................................... 36

6.1.4

Versuchsdurchführung ......................................................................................... 36

6.2

Magnetwägesystem ................................................................................................ 37

6.2.1

Magnetschwebewaage.......................................................................................... 38

6.2.2

Sichtzelle .............................................................................................................. 40

6.2.3

Temperierung und Messdatenerfassung ............................................................... 41

6.2.4

Versuchsdurchführung ......................................................................................... 41

6.3

6.3.1

Autoklavenanlagen................................................................................................. 41

Temperierung und Messdatenerfassung der Anlage I .......................................... 42

2

7

Inhaltsverzeichnis

6.3.2

Temperierung und Messdatenerfassung der Anlage II......................................... 44

6.3.3

Versuchsdurchführung ......................................................................................... 44

Messmethoden und Versuchsauswertung.................................................................... 46

7.1

Bestimmung der Zusammensetzung der koexistierenden Phasen.......................... 46

7.2

Ermittlung der Grenzflächenspannung................................................................... 48

7.3

Ermittlung der Diffusionskoeffizienten aus gravimetrischen Messungen ............. 52

7.4

Ermittlung der Aktivierungsenergien..................................................................... 58

7.4.1

Aktivierungsenergie der Diffusion ....................................................................... 58

7.4.2

Aktivierungsenergie der Scherung ....................................................................... 60

7.5

8

Ermittlung der Quellung......................................................................................... 61

Ergebnisse und Diskussion ............................................................................................ 63

8.1

System Squalan–CO2 ............................................................................................. 63

8.1.1

Phasenverhalten.................................................................................................... 64

8.1.2

Zusammensetzung der Phasen.............................................................................. 65

8.1.3

Grenzflächenspannung ......................................................................................... 67

8.1.4

Viskosität.............................................................................................................. 69

8.2

Systeme Polyethylenglykol (PEG)–CO2 ................................................................ 73

8.2.1

Phasenverhalten.................................................................................................... 74

8.2.2

Zusammensetzung der Phasen.............................................................................. 75

8.2.3

Vergleich der Ergebnisse verschiedener Messmethoden ..................................... 83

8.2.4

Einfluss der Kettenlänge und der Endgruppen auf die Löslichkeit des

Kohlendioxids in der Polymerschmelze............................................................... 86

8.2.5

Vergleich der ermittelten Werte mit Literaturdaten ............................................. 87

8.2.6

Modellierung der Phasengleichgewichte mit dem PC−SAFT−Modell und

Vergleich mit den Messergebnissen..................................................................... 88

8.2.7

Schmelzverhalten ................................................................................................. 90

8.2.8

Dynamische Viskositäten von PEG−CO2−Schmelzen......................................... 93

8.2.9

Diffusionskoeffizienten von CO2 in PEG−Schmelzen....................................... 105

8.3

Aktivierungsenergien ........................................................................................... 107

8.3.1

Aktivierungsenergie der Diffusion ..................................................................... 107

8.3.2

Aktivierungsenergie der Scherung ..................................................................... 110

9

Zusammenfassung........................................................................................................ 113

10

Symbole ......................................................................................................................... 116

11

Literatur........................................................................................................................ 120

1 Einleitung

1

3

Einleitung

Bei der Herstellung und bei der Verarbeitung von Polymeren nach herkömmlichen Prozessen

werden organische Lösungsmittel als Reaktionsmedien oder als Viskositätsminderer

eingesetzt. Das Endprodukt enthält oft Reste dieser Lösungsmittel, die gesundheitsschädlich

sind und deshalb aufwendig entfernt werden müssen [1]. Viele Forscher suchen intensiv nach

umweltfreundlichen und gesundheitlich unbedenklichen Verfahren, die es ermöglichen,

Polymere mit den gewünschten Eigenschaften ohne den Einsatz organischer Lösungsmittel

herzustellen. Eine solche Möglichkeit bieten Hochdruckverfahren, bei denen überkritische

Fluide verwendet werden, die durch Entspannung aus dem Produkt praktisch vollständig

entfernt werden können.

Bei der Herstellung von Polyethylen wurde zum ersten Mal Ethylen nicht nur als Reaktant,

sondern auch als überkritisches Lösungsmittel bei der Polymerisation eingesetzt [2]. Die

Vorteile der Durchführung von Reaktionen in überkritischen Fluiden sind zum einen die

schnellere Diffusion bzw. die höhere Reaktionsgeschwindigkeiten und zum anderen die einfachere Kontrolle der entstehenden Reaktionsprodukte durch Druck- und Temperaturvariation.

Polymere können mit Hilfe überkritischer Fluide nicht nur hergestellt, sondern auch

modifiziert werden. Diese Behandlung ist thermisch schonend [3]. Bei der Imprägnierung von

Polymeren mit chemischen Additiven, wie z. B. Farbstoffen, dienen überkritische Fluide als

Quellungsmittel.

In den letzten 10 Jahren werden überkritische Fluide zur Fraktionierung von Polymeren

angewendet, da die meisten Polymere von Natur aus polydispers sind. Die Löslichkeit von

Homologen verschiedener Molmasse in überkritischen Fluiden kann durch Variation des

Drucks und der Temperatur angepasst werden. Qualitativ gilt, dass mit zunehmender

Molmasse, weniger Polymer im überkritischen Fluid löslich ist [4],[5].

Ein neuer Forschungsbereich zum Einsatz von überkritischem Kohlendioxid ist die

Mikronisierung, das heißt die Herstellung von Polymerpartikeln mit maßgeschneiderten

Eigenschaften wie Partikelgröße und –morphologie. Derartige Verfahren sind PGSS (Particles

from Gas Saturated Solutions), CPF (Concentrated Powder Form), RESS (Rapid Expansion

of Supercritical Solutions) und GASR (Gas Antisolvent Recrystallization), die verdichtete

Gase zur Erzeugung von Partikeln nutzen.

Zur Auslegung der Anlagen und zur Bestimmung optimaler Betriebsbedingungen ist die

Kenntnis des Phasenverhaltens der Gemische und der gegenseitigen Löslichkeit der

beteiligten Komponenten sowie der Transporteigenschaften Diffusion der überkritischen

Komponente in die Flüssigkeit oder der dynamischen Viskosität der koexistierenden Phasen

von entscheidender Bedeutung.

4

2

2 Stand des Wissens, Defizite und Arbeitsziele

Stand des Wissens, Defizite und Arbeitsziele

Polyethylenglykole sind wasserlöslich. Sie werden aufgrund ihrer physiologischen Unbedenklichkeit und ihres guten Lösungsvermögens für viele Substanzen, sowohl im Körperpflegebereich als auch in technischen Anwendungen als Schmierstoffe, Bindemittel und

Weichmacher verwendet. In Dänemark und in den USA sind PEG 200 bis 9500 gemäß der

Food and Drug Administration zur Herstellung von Bedarfsgegenständen und Lebensmitteln

zugelassen [6]. Polyethylenglykole werden bei der Einkapselung von life-science−Produkten

und Pharmazeutika eingesetzt [7].

Polyethylenglykole werden durch katalytische Polymerisation hergestellt und aus der

Schmelze werden „Flakes“ mit Hilfe eines Walzentrockners erzeugt. Gewünscht sind aber

zunehmend Substanzen in Pulverform. PEG mit Molmassen über 12000 kg/kmol lassen sich

durch Mahlen nur schwer pulverisieren, da diese zu hart sind [8]. Ein neues Verfahren, mit

dem PEG mit Hilfe von komprimiertem CO2 pulverisiert werden können, ist der PGSS

Prozess. Im Rahmen einer Dissertation am Lehrstuhl für Verfahrenstechnische

Transportprozesse wurde PEG 6000 mit CO2 erfolgreich pulverisiert [9]. Eine laufende

Untersuchung befasst sich mit der Mikronisierung der höhermolekularen PEG 20000 und

35000 [10].

Die Auslegung dieser Pulverisierungsprozesse verlangt, sowohl die Kenntnis des

Phasenverhaltens des binären Gemisches, als auch die Löslichkeit des komprimierten Gases

in der Polymerschmelze bei bestimmten Druck- und Temperaturbedingungen. Ferner sind die

Transporteigenschaften dieser Systeme von Interesse, wie die Viskosität der gasreichen

Polymerschmelze und die Diffusionskoeffizienten des Gases im geschmolzenen Polymer.

Messungen unter hohem Druck stellen hohe Anforderungen an das Material und sind

üblicherweise zeitintensiv und damit teuer. Deshalb existieren nur wenige Arbeiten, die sich

mit der Sorption überkritischer Fluide in Polymeren befassen. Die hohe Viskosität der

Polymerschmelzen stellt ein weiteres Problem dar. Das eingelöste Gas reduziert zwar die

Viskosität der Polymerschmelze, die Probenahme zur Ermittlung der Zusammensetzung

gasgesättigter Polymerschmelzen ist dennoch aufwendig und oft mit Fehlern behaftet. In der

Literatur sind wenige Daten über Diffusionskoeffizienten von Gasen in Polymerschmelzen zu

finden. Die meisten beschreiben die Diffusion von Gasen in feste Polymere. Nur wenige

Untersuchungen befassten sich bisher mit dem rheologischen Verhalten gasreicher

Polymerschmelzen unter Druck.

Im Rahmen dieser Arbeit werden Anlagen zur Ermittlung von Phasengleichgewichten und

Transporteigenschaften wie Diffusion und dynamische Viskosität aufgebaut. Die eigenen

Messdaten sollen für das System Squalan−CO2 mit Werten aus der Literatur verglichen und

auf Konsistenz überprüft werden und diese erweitern.

Für systematische Untersuchung von Phasengleichgewichten hochviskoser Substanzen,

werden Polyethylenglykole (PEG) mit einer mittleren Molmasse von 6000, 8000, 9000,

12000, 20000 und 35000 kg/kmol in Gegenwart von CO2 im Temperaturbereich zwischen

38°C und 120°C bei Drücken zwischen Atmosphärendruck und 350 bar verwendet.

Untersucht werden soll der Einfluss des Molekulargewichtes auf die Löslichkeit von CO2 in

den Schmelzen und auf die Reduzierung der Viskosität durch das eingelöste Gas.

Verschiedene Verfahren sollen zur Ermittlung von Phasengleichgewichten angewendet und

die Messergebnisse verglichen werden. Kriterien zur Auswahl des geeigneten Verfahrens

sollen aufgestellt werden.

3 Thermo- und fluiddynamische Betrachtung von Polymer-Gas-Systemen

3

5

Thermo- und fluiddynamische Betrachtung von Polymer-Gas-Systemen

3.1

Phasengleichgewichte

3.1.1

Thermodynamische Definition

In dieser Arbeit werden Stoffsysteme mit zwei Komponenten in mindestens zwei Phasen

untersucht. Eine Phase ist ein homogener Bereich eines Stoffsystems, an dessen Grenze sich

die Dichte und die Konzentration zwischen den entsprechenden Werten der angrenzenden

Phasen diskontinuierlich ändern. Die Änderungen der Zusammensetzung und der

Stoffeigenschaften beim Übergang von Phase zu Phase finden innerhalb einer Distanz von

wenigen Moleküldurchmessern statt und betreffen deshalb einen meist vernachlässigbaren

Teil des Systemvolumens.

Die extensiven Größen eines Systems, insbesondere die Stoffmengen, die innere Energie, die

Enthalpie und die freie Energie, lassen sich als zusammengesetzt aus Beiträgen der

homogenen Phasenvolumina und den (Exzess-) Beiträgen der Phasengrenzflächen betrachten.

Die Phasengrenzen werden dabei oft wie zweidimensionale Phasen behandelt.

Ein Stoffsystem ist im Gleichgewicht, wenn Druck, Temperatur und chemische Potentiale der

Komponenten im ganzen System, innerhalb der Phasen und an den Phasengrenzen, gleich

sind [11]:

T(I) = T(II) = ... = T

thermisches Gleichgewicht

(3.1)

p(I) = p(II) = ... = p

mechanisches Gleichgewicht

(3.2)

µ i(I) = µ i(II) = ... = µ i(S I-II)

stoffliches Gleichgewicht

(3.3)

Hierbei sind:

I, II ∈ {P}

betrachtete Phase

i

betrachtete Komponente

S I-II

Phasengrenze zwischen I und II

Im Gleichgewicht findet kein Nettotransport von Wärme, Impuls oder Energie statt.

Druckdifferenzen an gekrümmten Phasengrenzen und die Wirkung der Gravitation oder

anderer Kraftfelder sowie spezielle Wechselwirkungen mit Gefäßwänden (Benetzung,

Spreitung, Adsorption) bleiben hier außer Betracht.

Experimentelle Untersuchungen von Stoffeigenschaften und Gleichgewichten werden

entweder bei konstantem Volumen (isochor) und konstanter Temperatur (isotherm) oder bei

konstantem Druck (isobar) und konstanter Temperatur durchgeführt. In diesen Fällen tauscht

6

3 Thermo- und fluiddynamische Betrachtung von Polymer-Gas-Systemen

das System Wärme, im nicht isochoren System das betrachtete Kontrollvolumen auch Materie

mit der Umgebung bzw. dem Restsystem aus.

Für das geschlossene isochore, isotherme System hat die Freie Helmholtzsche Energie F im

Gleichgewicht ein Minimum:

F = U – TS

(3.4)

dF = dU – TdS = 0

(3.5)

Für ein Kontrollvolumen des isobaren, isothermen Systems konstanter Zusammensetzung

weist die Freie Gibbssche Enthalpie G im Gleichgewicht ein Minimum auf:

G = U + pV – T S

(3.6)

dG = dU + pdV – TdS = dH – TdS = 0

(3.7)

Hierfür gilt im Gleichgewicht unter Vernachlässigung der Beiträge der Phasengrenzen:

K

dG = ∑ V dp − S dT + ∑ µ i dn i = 0

(3.8)

1

Die Beiträge der Phasengrenzen zur Freien Energie oder zur Freien Enthalpie eines fluiden

Mehrphasensystems sind, anders als die entsprechenden Beiträge zur Entropie, unmittelbar als

Oberflächenspannung γ messbar (s. Kapitel 8.2); es gilt:

∂G

γ=

∂A p , T , n i

(3.9)

Damit gilt für ein isochores, isothermes Mehrstoffsystem bei Berücksichtigung der

Grenzflächenenergie und der Zusammensetzung:

dG =

K

∑ V dp − S dT + ∑ µ i dn i +

I , II , ...

∂ 2G > 0

i

∑ γ dA = 0

I − II, II − III,...

(3.10)

(3.11)

Für Systeme, in denen p, T und ni von der Größe der Phasengrenzfläche nicht merklich

abhängen, gelten die Gln. (3.8) und (3.10) gleichermaßen. Subtraktion liefert die Aussage:

∑ γ dA = 0

(3.12)

γ d2A > 0

(3.13)

Im Gleichgewicht hat die Freie Energie der Phasengrenzfläche, und damit die Grenzfläche

eines Zweiphasen−Systems ein Minimum. Dies gilt auch für isobare, isotherme Systeme,

wenn Druck und Volumen von der Größe der Phasengrenzfläche unabhängig sind.

3 Thermo- und fluiddynamische Betrachtung von Polymer-Gas-Systemen

7

3.1.2 Reine Stoffe

Die möglichen Zustände eines reinen Stoffes bilden eine Fläche im p−V−T−Zustandsgebiet;

dies ist schematisch in Abb. 3.1 mit den möglichen Flächenprojektionen und Phasengebieten

gezeigt. Die homogenen Bereiche, in denen die Substanz einphasig fest, flüssig oder

gasförmig vorliegt, sind durch Linien und Punkte getrennt, in denen zwei bzw. drei Phasen

gleichzeitig existieren können.

Abb. 3.1: p−V−T−Zustandsdiagramm eines reinen Stoffes

Eine wichtige Projektion des dreidimensionalen p−V−T−Zustandsdiagramms eines reinen

Stoffes ist das p−T−Diagramm. In diesem fallen die Projektionen der Tau- und der Siedelinie

zur Dampfdruckkurve zusammen. Entsprechend fallen die Projektionen der Schmelz- und der

Erstarrungslinie zur Schmelzdruckkurve zusammen. Die Sublimationskurve stellt die

Koexistenz zwischen Feststoff und Dampf dar. Nur im Tripelpunkt befinden sich die drei

Phasen Gas, Flüssigkeit und Feststoff miteinander im Gleichgewicht.

8

3 Thermo- und fluiddynamische Betrachtung von Polymer-Gas-Systemen

Ein besonderer Zustandspunkt eines reinen Stoffes ist der kritische Punkt (KP), der am oberen

Ende der Dampfdruckkurve liegt und durch den kritischen Druck pk und die kritische

Temperatur Tk charakterisiert wird. Oberhalb der kritischen Parameter (für p > pk; T > Tk)

befinden sich die reinen Stoffe im überkritischen Zustand; in diesem Zustandsgebiet, das

durch eine Phase und zwei Freiheitsgrade gekennzeichnet ist, existiert keine diskrete Grenze

mehr zwischen Gas und Flüssigkeit. Deshalb bezeichnet man einen Stoff in diesem Zustandsbereich als überkritisches Fluid.

Die Gibbssche Phasenregel definiert die Anzahl der Freiheitsgrade F, z.B. Druck, Temperatur

oder Zusammensetzung, die frei variiert werden können, ohne dass sich die Zahl der Phasen

des Systems ändert.

F=2−P+K

(3.14)

In Gl. (3.14) ist P die Anzahl der Phasen und K die Anzahl der Komponenten.

Die Gibbssche Phasenregel wird bei der Erstellung und der Interpretation von Phasendiagrammen für Ein- und Mehrstoffsysteme verwendet. Tabelle 3.1 gibt die geometrische

Dimension an, mit der ein System in Abhängigkeit von seinen Freiheitsgraden im

dreidimensionalen p−V−T−Diagramm dargestellt wird.

Für einen reinen Stoff (K = 1) koexistieren drei Phasen nur in einem Punkt, d.h. ohne

Freiheitsgrad, zwei Phasen entlang einer Linie, z.B. der Dampfdruckkurve, d.h. mit einem

Freiheitsgrad (s. Zeile K = 1 in Tabelle 3.1):

Tabelle 3.1: Ergebnisse der Gibbsschen Phasenregel [1]

Anzahl der Komponenten

Anzahl (P) der koexistierenden Phasen im

Gleichgewicht

K=1

3

2

1

−

K=2

4

3

2

1

0

1

2

3

Punkt

Linie

Fläche

Volumen

Zahl der Freiheitsgrade: F = 2-P+K

Darstellung im p−V−T Zustandsraum

3.1.3 Binäre Mischungen

Die Zustandsgebiete der in dieser Arbeit untersuchten binären Mischungen werden

entsprechend der Zeile K = 2 der Tabelle 3.1 mit Hilfe zweidimensionaler T−x−Diagramme

oder p−x−Diagramme (für p = konst. bzw. T = konst.) oder dreidimensionaler p−T−xDiagramme dargestellt. Die meisten Daten werden experimentell ermittelt, da ausschließlich

auf Zustandsgleichungen basierende Modellierungen zur Zeit noch keine ausreichend

verlässlichen Ergebnisse liefern oder nicht den gesamten Druck- und Temperaturbereich

beschreiben.

Binäre Gemische von Flüssigkeiten und Gasen werden in der Literatur häufig nach Van

Konynenburg und Scott in sechs Gruppen von I bis VI klassifiziert [12].

3 Thermo- und fluiddynamische Betrachtung von Polymer-Gas-Systemen

9

Klassifizierungskriterien sind die Form der kritischen Kurve und die An- oder Abwesenheit

von Dreiphasenlinien. Die Darstellung erfolgt in p−T−Projektionen.

Abb. 3.2: Phasendiagramm eines binären Systems

Das Phasendiagramm eines binären Systems des Typs I mit geschlossener kritischer Kurve

und vollständiger Mischbarkeit der flüssigen Phasen, ist in Abb. 3.2 gezeigt. Ein solches

System besteht aus einer leichterflüchtigen, Index 1, und aus einer schwererflüchtigen

Komponente, Index 2. Die kritische Kurve verbindet die kritischen Punkte (Tk1, pk1; Tk2, pk2)

der beiden reinen Komponenten und geht durch die maximalen Werte von Druck und

Temperatur. Oberhalb der kritischen Kurve befinden sich die Gemische im überkritischen,

einphasigen Zustand.

Die Zustandsbereiche von Systemen aus einem schwersiedenden Polymer und einem überkritischen Fluid können je nach Stoffsystem durch zwei Typen von p−T−Diagrammen

beschrieben werden, die sich aus den Typen III und IV nach Konynenburg und Scott für

binäre Gemische aus niedermolekularen Stoffen ableiten lassen. Charakteristisch für diese

Systeme sind einerseits große Unterschiede der Molekulargewichte und der chemischen

Struktur beider Komponenten, andererseits der geringe Dampfdruck reiner Polymere und das

Fehlen eines kritischen Punktes, da sich Polymere oftmals zersetzen, bevor sie ihre kritische

Temperatur erreichen [2].

Abb. 3.3 und Abb. 3.5 zeigen schematisch die p−T−Diagramme des Typs III für Systeme aus

zwei niedermolekularen Stoffen und das entsprechende p−T−Diagramm für ein binäres

System aus Polymer und überkritischem Fluid.

10

3 Thermo- und fluiddynamische Betrachtung von Polymer-Gas-Systemen

Abb. 3.3: p−T−Diagramm für ein binäres

Gemisch vom Typ III

Abb. 3.4: p−T−Diagramm für ein

Polymer−Lösungsmittel−Gemisch

Typ III für niedermolekulare Gemische wird beobachtet, wenn sich die kritischen Parameter

Tk, pk der Komponenten wesentlich unterscheiden (s. Abb. 3.3). Dies wird bedingt durch

unterschiedliche Molmassen, Struktur oder Wechselwirkungen zwischen den Molekülen. Die

flüssigen Phasen sind nicht vollständig mischbar und Dreiphasigkeit LLV

(Liquid−Liquid−Vapor) liegt vor. Die kritische Kurve des Gemisches besteht aus zwei Ästen:

der erste Ast beginnt im kritischen Punkt der schwererflüchtigen Komponente, führt zum

unteren Ende der LLV−Linie und endet im LCEP (Lower Critical End Point). Hier entmischt

sich die Flüssigkeit und Dreiphasigkeit liegt vor. Der zweite Ast beginnt im kritischen Punkt

der leichterflüchtigen Komponente und endet in einem Punkt höherer Temperatur, dem

sogenannten UCEP (Upper Critical End Point). Im UCEP vereinigen sich die Gasphase und

eine Flüssigphase, so dass nur zwei flüssige Phasen existieren. Die UCST−Linie (Upper

Critical Solution Temperature) ist die kritische Kurve, entlang derer das binäre System

einphasig wird.

Bei Systemen mit einer Polymerkomponente (Abb. 3.4) fehlt der Hochtemperaturbereich der

kritischen Mischungslücke. Die Dampfdruckkurve der leichterflüchtigen Komponente fällt

mit den Dreiphasenlinien LLV zusammen. Das Einphasengebiet des Gemisches aus Polymer

und leichterflüchtiger Komponente ist von zwei flüssigen Phasen umschlossen. Wird die

UCST durch Temperaturabsenkung aus dem Einphasengebiet unterschritten, so entmischt

sich die homogene flüssige Phase in zwei getrennte flüssige Phasen. Erhöht man die

Temperatur im Einphasengebiet über die LCST−Linie (Lower Critical Solution Temperature)

hinaus, so erfolgt eine Entmischung in zwei flüssige Phasen aufgrund der stark druck- und

temperaturabhängigen Ausdehnung der leichterflüchtigen Komponente in diesem Gebiet. Die

LCST liegt immer bei höheren Temperaturen als die UCST. Durch Drucksenkung erreicht

man bei allen Temperaturen oberhalb der LLV−Linie durch die Tripelpunkte das

Flüssig−Dampf−Zweiphasengebiet, in dem die flüssige Polymerphase neben der Gasphase

der Komponente 1 vorliegt.

Die zweite Darstellung im p−T−Diagramm (s. Abb. 3.6) wurde aus dem Phasendiagramm des

Typs IV für herkömmliche binäre Systeme (s. Abb. 3.5) abgeleitet. Zwei flüssige Phasen und

eine gasförmige liegen auf der LLV−Linie im unteren Druck− und Temperaturbereich im

Gleichgewicht vor. Überschreitet man diese Linie, so trennt sich das Gemisch in eine

3 Thermo- und fluiddynamische Betrachtung von Polymer-Gas-Systemen

11

Polymer- und eine Gasphase. Bei höheren Drücken und Temperaturen erreicht man die

„cloud-point-line“ und das System wird einphasig. Wird das einphasige System gekühlt und

überschreitet man dabei die „cloud-point-line“, so gelangt man in ein Zweiphasengebiet, das

aus zwei flüssigen Phasen, einer polymerreichen und einer lösungsmittelreichen Phase,

besteht.

Abb. 3.5: p−T−Diagramm für ein binäres

Gemisch vom Typ IV

Abb. 3.6: p-T-Diagramm für ein

Polymer−Lösungsmittel−Gemisch

3.1.4 Phasengrenzen und Grenzflächenspannung

Für die Verfahrenstechnik sind die Exzesskonzentrationen (durch Adsorption) an

Phasengrenzen von Zwei- oder Mehrstoffsystemen und die Freie Energie der

Phasengrenzflächen von Interesse. Die Freie Energie der Phasengrenzflächen wird für feste

Polymere mit Hilfe von Kontaktwinkelmessungen und für Flüssigkeiten gravimetrisch oder

durch kapillare Steighöhenmessung oder Auswertung der Tropfenform bestimmt [13].

In einem System gegebenen Zustandes (p, T, ni) ist die Freie Energie G σ der Phasengrenzfläche A σ proportional. Die spezifische Freie Energie γ einer Phasengrenze zwischen

zwei fluiden Phasen ist stets positiv. Sie kennzeichnet das Bestreben des Stoffsystems, seine

Phasengrenzflächen durch Blasen− oder Tropfenbildung zu verkleinern und wird als

Grenzflächenspannung bezeichnet:

∂G

γ = σ

∂A σ T ,p ,n i

(3.15)

Von einer Oberfläche statt von einer Grenzfläche spricht man vorzugsweise, wenn nur eine

Phase kondensiert ist, während die andere gasförmig und von geringer Dichte ist sowie die

Grenzflächenspannung γ lediglich geringfügig beeinflusst.

Die Grenz- oder Oberflächenspannung γ ist die spezifische Arbeit, welche zu einer

isothermen und gleichzeitig isobaren Vergrößerung der Phasengrenze nötig ist. Die

Minimierung der Freien Grenzflächenenergie und damit der Phasengrenzfläche bewirkt bei

12

3 Thermo- und fluiddynamische Betrachtung von Polymer-Gas-Systemen

kleinen Phasenvolumina eine Kontraktion zu Tropfen oder Blasen. Dies ist verbunden mit

einem Überdruck auf der konkaven Seite der Phasengrenze:

1

1

+

∆ p = γ

R

R

2

1

(3.16)

In Gl. (3.16) sind R1 und R2 die konjugierten Krümmungsradien der Phasengrenze in zwei

zueinander senkrechten, normalen Schnittflächen durch die Phasengrenze.

Die Grenzflächen- bzw. Oberflächenspannung hängt von den Wechselwirkungen zwischen

den Atomen oder Molekülen in der Phasengrenze ab. Die höchsten Oberflächenspannungen

weisen flüssige Metalle auf, gefolgt von geschmolzenen Salzen, anorganischen und

organischen Flüssigkeiten und schließlich verflüssigten Edelgasen [14]. Verflüssigte Gase

niedrigen kritischen Druckes, z.B. verflüssigte Edelgase, besitzen sehr niedrige

Oberflächenspannungen aufgrund der geringen Wechselwirkungen zwischen den Molekülen.

Homologe Reihen mit einer charakteristischen polaren Gruppe zeigen meist einen Abfall der

Oberflächenspannung mit zunehmendem Molekulargewicht.

Abb. 3.7: Oberflächenspannung von Kohlendioxid in Abhängigkeit der Temperatur

Die Oberflächenspannung eines reinen Stoffes ist nur bei Sättigung, d.h. bei

Phasengleichgewicht auf der Dampfdruckkurve (T, p)sat definiert. Gemessen werden

Oberflächenspannungen von Flüssigkeiten jedoch oft weit unter ihrem kritischen Punkt bei

Umgebungsdruck, d.h. mit Luft als zweiter Komponente der Gasphase. Die Grenz- oder

Oberflächenspannung fällt mit steigender Temperatur und verschwindet im kritischen Punkt.

Abb. 3.7 zeigt die Änderung der Oberflächenspannung von CO2 als Funktion der Temperatur.

Die Oberflächenspannung des Fluids sinkt mit fallender Temperatur und wird im kritischen

Punkt Tk = 304,19 K zu Null.

Hochmolekulare Stoffe sind in ihrem kritischen Punkt häufig nicht mehr chemisch stabil, so

dass hier eine untere Grenze der Oberflächenspannung durch die beginnende thermische

3 Thermo- und fluiddynamische Betrachtung von Polymer-Gas-Systemen

13

Zersetzung gegeben ist. Abb. 3.8 zeigt die Änderung der Oberflächenspannung von zwei

Polymeren mit steigender Temperatur. Auch hier sinkt die Oberflächenspannung mit

steigender Temperatur.

beginnende

Zersetzung

Abb. 3.8: Oberflächenspannung von Polymeren in Abhängigkeit der Temperatur [15]

Abb. 3.9: Grenzflächenspannung für das System PEG 600−CO2 in Abhängigkeit vom Druck bei 45°C [16]

14

3 Thermo- und fluiddynamische Betrachtung von Polymer-Gas-Systemen

Die Grenzflächenspannung des Systems PEG 600−CO2 bei T = 45°C ist in Abb. 3.9 in

Abhängigkeit vom Druck gezeigt. Mit steigendem Druck, bzw. zunehmender Dichte des überkritischen Fluids, löst sich mehr CO2 im Polymer; die Grenzflächenspannung sinkt [17].

Zweistoffsysteme können nach der Gibbsschen Phasenregel bei einem Freiheitsgrad, d.h.

entlang einer Zustandslinie, drei fluide Phasen bilden, die untereinander im Gleichgewicht

stehen. Beispielsweise stehen eine flüssige Phase L1 mit überwiegendem Anteil der schwerer

siedenden hochmolekularen Komponente, eine flüssige Phase L2 mit überwiegendem Anteil

der leichter siedenden Komponente und eine gasförmige Phase G im Gleichgewicht. Diese

drei Phasen können drei verschiedene Typen von Phasengrenzen bilden: L1–L2, L1–G und

L2–G.

An einer Phasengrenze kann eine Komponente in einer Phase im Überschuss angelagert –

adsorbiert sein. Dieses führt zu einer Erniedrigung der zugehörigen Grenzflächenspannung.

Bei der Betrachtung eines Zweistoffsystems aus einer hochmolekularen Komponente und

einem überkritischen Fluid müssen die Dichteunterschiede der auftretenden Phasen und die

Löslichkeit der nahe- oder überkritischen Komponente in der flüssigen Phase berücksichtigt

werden. Da überkritische Fluide oft flüssigkeitsähnliche Dichten besitzen, sind die Dichteunterschiede zwischen ihnen und der zu untersuchenden flüssigen, vorwiegend hochmolekularen Phase unter hohem Druck oft gering. Es wird weniger Energie benötigt um

Moleküle an die Phasengrenze zu bringen. In diesem Fall ist die Grenzflächenspannung

gering.

3.1.5 Schmelztemperatur reiner und gashaltiger Polymere

Die Schmelztemperaturen reiner Stoffe steigen mit zunehmendem statischen Druck [18]. Die

flüssige Phase hat meist eine geringere Dichte als der Feststoff. Durch Druckerhöhung

nehmen die chemischen Potentiale der beiden im Gleichgewicht stehenden Phasen zu. Ist das

molare Volumen der Flüssigkeit größer als das molare Volumen des Feststoffs, steigt das

chemische Potential der flüssigen Phase stärker als das chemische Potential der festen Phase.

Dies bewirkt eine Schmelztemperaturerhöhung mit zunehmendem Druck. Diese

Druckabhängigkeit wurde von Li und Radosz beispielsweise für Polyethylenoxid

bestätigt [19]. Diese Autoren haben festgestellt, dass eine Druckerhöhung von 1 bar auf

2000 bar eine Zunahme der Schmelztemperatur von ca. 18 K verursacht.

Das p−T−Verhalten eines Polymer−CO2−Systems ist in Abb. 3.10 qualitativ gezeigt. Die

Dampfdruckkurven (VL) fangen in den Tripelpunkten TP1 bzw. TP2 an und enden in den

jeweiligen kritischen Punkten KP1 und KP2. Die Schmelzdruckkurve des reinen Polymers

geht ebenso wie die Dampfdruckkurve vom Tripelpunkt TP2 aus. Wird der Druck mit CO2

erzeugt, so kann sich die Druckabhängigkeit der Schmelztemperatur ändern. Die Dreiphasengleichgewichtskurve fest-flüssig-gasförmig (SLG) des binären Gemisches stellt die

Schmelztemperaturerniedrigung des Polymers durch das Einlösen des CO2 dar. Die Form der

Dreiphasenkurve hängt stark von den Wechselwirkungen zwischen dem Gas und dem

Polymer ab.

3 Thermo- und fluiddynamische Betrachtung von Polymer-Gas-Systemen

15

Abb. 3.10: Schmelzdruckkurve eines reinen Polymers und seiner CO2−gesättigten Polymerschmelze

Das gasinduzierte Schmelzen wurde von mehreren Autoren mit

Polymer−Gas−Systemen untersucht. Tabelle 3.2 gibt einen kurzen Überblick.

verschiedenen

Tabelle 3.2: Veröffentlichte Daten über gasinduziertes Schmelzen in Polymer−Gas−Systemen

System

Lit.

PS/CO2, PET/CO2

[20]

PS/CO2

[21]

PS/CO2

[22]

PEG/CO2

[23]

PEG/Stickstoff, PEG/CO2, PEG/Propan

[24]

Benzen/Wasserstoff, Benzen/Butan, Ethen/Naphthalen

[25]

Napthalen/CO2, Biphenyl/CO2, Vanillin/CO2,

Ethyl−o−Vanillin/CO2, LDPE/CO2, Benzoesäure/CO2

[26]

Ist die Zusammensetzung der gasgesättigten Polymerschmelze in Abhängigkeit von Druck

und Temperatur bekannt, so können Linien konstanter Zusammensetzung x (Isoplethen)

ermittelt werden. In Abb. 3.11 ist eine Schmelzdruckkurve mit vier verschiedenen Isoplethen

in einem p−T−Diagramm schematisch aufgetragen. Die Punkte x = konst. lassen sich in guter

Näherung durch Geraden verbinden. Mit zunehmendem Gasanteil steigt der Druck über der

Lösung [7]. Extrapoliert man die Linie bis zur Schmelzdruckkurve, so kann die

Zusammensetzung des gashaltigen Polymers bei dem entsprechenden Druck ermittelt werden.

16

3 Thermo- und fluiddynamische Betrachtung von Polymer-Gas-Systemen

Abb. 3.11: Schmelzdruckkurve einer gasgesättigten Polymerschmelze und die zugehörigen Isoplethen

3.2

Eigenschaften überkritischer Fluide

Das p−T− Phasendiagramm von Kohlendioxid ist in Abb. 3.12 gezeigt.

Abb. 3.12: Zustandsgebiete im p−T−Phasendiagramm von Kohlendioxid [27]

Die Dampfdruckkurve beginnt im Tripelpunkt. Dort existiert CO2 gleichzeitig gasförmig,

flüssig und fest. Die Dampfdruckkurve endet im kritischen Punkt, der durch Tk = 304,19 K

und pk = 73,8 bar charakterisiert wird. Das Kohlendioxid befindet sich im überkritischen

Zustand oberhalb von 304,19 K und 7,38 MPa und unterhalb von 570 MPa; bei diesem Druck

wird das CO2 auch bei T > Tk bis zum festen Zustand zusammengepresst [27].

Die physikalischen Eigenschaften überkritischer Fluide liegen zwischen denen von Gasen und

von Flüssigkeiten. Diese Eigenschaften können mit Druck und Temperatur, d.h. mit zwei

Freiheitsgraden, in einem weiten Bereich variiert werden.

3 Thermo- und fluiddynamische Betrachtung von Polymer-Gas-Systemen

17

Tabelle 3.3 zeigt die Dichte von Kohlendioxid im gasförmigen, flüssigen und überkritischen

Zustand. Die hohen flüssigkeitsähnlichen Dichten der überkritischen Fluide führen zu ihrem

guten Lösungsvermögen für viele Substanzen.

Tabelle 3.3: Dichte von CO2 im gasförmigen, flüssigen und überkritischen Zustand

CO2

p [MPa]

Flüssigkeit

p < 7,4

Überkritisches Fluid

Gas

p > 7,4

p < 7,4

T [K]

ρ [kg/m3]

T < 303

1177−593

T > 304

>466

T < 303

14−345

In der Nähe des kritischen Punkts treten starke Änderungen der Stoffeigenschaften bei

geringen Änderungen des Druckes und der Temperatur auf. Die Änderung der reduzierten

Dichte ρ R = ρ / ρ k bei verschiedenen reduzierten Drücken und Temperaturen ist in Abb. 3.13

gezeigt. Für Werte der reduzierten Temperatur im Bereich zwischen 0,9 bis 1,2 und Werte des

reduzierten Druckes größer 1,0, variiert die reduzierte Dichte des Fluides zwischen 0,1 und

2,5. Im ersten Fall ist die reduzierte Dichte gasähnlich, im zweiten Fall besitzt sie

flüssigkeitsähnliche Werte. Steigt die reduzierte Temperatur über 1,55, so muss der reduzierte

Druck größer als 10 sein, damit das Fluid eine flüssigkeitsähnliche Dichte besitzt.

Abb. 3.13: Änderung der reduzierten Dichte eines reinen Fluides in der Nähe des kritischen Punktes [2]

18

3 Thermo- und fluiddynamische Betrachtung von Polymer-Gas-Systemen

Änderungen der Dichte, der dynamischen Viskosität und des Selbstdiffusionskoeffizienten

von CO2 mit dem Druck zeigt Abb. 3.14.

Abb. 3.14: Dynamische Viskosität, Dichte und Diffusionskoeffizient von CO2 bei Tk und verschiedenen

Drücken [28],[29],[30]

Die Werte der Dichte wurden bei Tk = 304,19 K in Abhängigkeit vom Druck nach der

Zustandsgleichung für CO2 von Span und Wagner berechnet [28]. Die Werte der

dynamischen Viskosität bei Tk wurde aus dem VDI Wärmeatlas [29] entnommen und

zwischen 303 K und 313 K interpoliert. Die Werte des Selbstdiffusionskoeffizienten D11

stammen aus einer Veröffentlichung von Duffield und Harris [30]. Aus dem Diagramm ist

ersichtlich, dass die Stoffeigenschaften bei Zustandsänderungen in der Nähe des kritischen

Druckes einer sprunghaften Veränderung unterliegen. Die Eigenschaften von CO2 können

durch Variation von Druck und Temperatur gesteuert werden. Die Änderungen nahe am

kritischen Punkt sind besonders stark.

Das Fehlen einer Grenzflächenspannung und die gasähnlichen Transporteigenschaften wie

niedrige dynamische Viskosität und hohe Diffusionskoeffizienten machen überkritische

Fluide attraktiv als Lösungsmittel für Trennprozesse wie Hochdruckextraktion,

Polymerfraktionierung und Monomerreinigung. Die Diffusionskoeffizienten in überkritischen

Fluiden sind im Vergleich zu unterkritischen Flüssigkeiten etwa zehnfach höher. In Tabelle

3.4 sind die Größenordnungen der Viskositäten und Diffusionskoeffizienten von Gasen,

Flüssigkeiten und überkritischen Fluiden zusammengestellt.

3 Thermo- und fluiddynamische Betrachtung von Polymer-Gas-Systemen

19

Tabelle 3.4: Größenordnungen der Transporteigenschaften von Gasen, Flüssigkeiten und überkritischen

Fluiden [31]

3.3

Zustand

η [mPas]

Gase p < pk, T > Tk

10-4−5.10-5

1.10-5−4.10-5

Flüssigkeiten

pTP < p < pk , T < Tk

1−50

2.10-10−2.10-9

Überkritische Fluide

p > pk, T > Tk

10-4−5.10-5

2.10-8−7.10-8

D11 [m2 / s]

Transporteigenschaften binärer Mischungen

Diffusion ist die selbstständige Vermischung von miteinander in Berührung stehenden Stoffen

als Folge ihrer molekularen thermischen Bewegung. Als Triebkraft für Diffusion wirken

Druck-, Temperatur- oder Konzentrationsunterschiede innerhalb einer oder zwischen zwei

Phasen, die die betrachteten Stoffe enthalten. Wird Diffusion durch Konzentrationsunterschiede verursacht, so liefert das 1. Ficksche Gesetz den Diffusionskoeffizienten als

Proportionalitätsfaktor des Stoffstroms Jj einer Komponente j und des Konzentrationsgradienten grad cj innerhalb einer Phase:

→

→

J j = − D jk grad c j

(3.17)

Die zeitliche Änderung der lokalen Konzentration cj der Komponente j wird mit dem 2.

Fickschen Gesetz beschrieben:

∂c j

∂t

− D jk div (grad c j ) = 0

(3.18)

Betrachtet man Diffusion von Reinstoffen, d.h. Diffusion von Molekülen eines Stoffes j in

demselben reinen Stoff j, so spricht man vom Selbstdiffusionskoeffizienten Djj. Im Gegensatz

hierzu charakterisieren die binären Diffusionskoeffizienten Djk und Dkj die Diffusion einer

Komponente j bzw. k in einer Mischung, der Komponenten j und k, wobei gilt:

Djk = Dkj

(3.19)

Ist die Komponente j ein Gas und die Komponente k ein Polymer, so beschreibt der binäre

Diffusionskoeffizient Djk die Diffusion des Gases im Polymer, bzw. in einer Mischung aus

dem Polymer mit dem Gas.

20

3 Thermo- und fluiddynamische Betrachtung von Polymer-Gas-Systemen

3.3.1 Diffusion

Nur wenige experimentelle Untersuchungen befassen sich mit der Ermittlung von

Diffusionskoeffizienten in Polymerschmelzen unter hohen Drücken. In Tabelle 3.5 sind die

bisher untersuchten Polymere, die diffundierenden Fluide, Drücke und Temperaturen

zusammengestellt.

Tabelle 3.5: Veröffentlichte Sorptionswerte und Diffusionskoeffizienten von Gasen in Polymeren

Systeme

CO2−PBS

CO2−PBSA

CO2−PET

CO2−Polymere

CO2−PDMS, CO2−PS,

CO2−PMMA, CO2−PCTFE

CO2−PS

CO2−HDPE, N2−PP,

N2−HDPE

CO2−PTFE, CO2−PVC,

CO2−PS, CO2−PMMA,

CO2−PC, CO2−LDPE

CO2−PE, CO2−PP, N2−PE,

N2−PP, Ar−PE u.a.

CO2−Polymere

CO2−HDPE, CO2−PB,

CO2−PET, CO2−PP

CO2−PC

CO2−PE

CO2 (u.a. Gase)−TFE/BDD87

CO2−PEG, N2−PEG,

C3H8−PEG

CO2−SI, CO2−C2H5

CO2−(PS/PVME)

CO2(N2, Ar)−PVB

CO2−PC,

CO2−Silikonkautschuk

CO2−PMMA

CO2−PS/PC

CO2−PDMS

CO2−PC(PVC, PMMA u.a.)

CO2−PE(PB, PMMA, PS u.a.)

CO2−PS, N2−PS

CO2−PEG

Sorption/Diffusion Temperaturbereich

Druckbereich Lit.

+/+

323−453 K

bis zu 200 bar [32]

+/+

+/+

bis zu 423 K

298 K

bis zu 350 bar [33]

64,6 bar

[34]

+/+

313 K

105 bar

+/+

313 K

bis zu 170 bar [36]

+/+

453,2 K

bis zu 170 bar [37]

+/+

313, 323, 333,

343 K

200, 400 bar

[3]

+/+

461 K

bis zu 20 bar

[38]

+/+

298 K

65,3 bar

[39]

+/+

298 K

55,1 bar

[40]

+/+

+/+

+/+

308 K

bis zu 334 K

298, 308, 318 K

[41]

1−23 bar

bis zu 54,4 bar [42]

bis zu 30 bar [43]

+/-

323−373 K

bis zu 300 bar [44]

+/+/+/-

308 K

313 K

298−343 K

bis ca. 80 bar

bis ca. 80 bar

bis 50,7 bar

[45]

[46]

[47]

+/-

308 K

bis ca. 62 bar

[48]

+/+/+/+/+/+/+/-

308−473 K

298 K

323−273 K

298−343 K

373−500 K

373,2−453,2 K

313 K

bis 50,7 bar

bis ca. 133 bar

bis ca. 300 bar

69−207 bar

bis zu 678 bar

bis zu 200 bar

bis zu 200 bar

[49]

[50]

[51]

[52]

[53]

[54]

[5]

[35]

3 Thermo- und fluiddynamische Betrachtung von Polymer-Gas-Systemen

21

In den meisten Arbeiten werden die Diffusionskoeffizienten mittels Sorptionsmessungen

ermittelt. In Tabelle 3.5 werden Veröffentlichungen aufgelistet, die zum einen Daten über

Sorption von Fluiden in Polymeren und zum anderen Diffusionskoeffizienten beinhalten.

Viele dieser Arbeiten betrachten Diffusion von Gasen bei Druck- und Temperaturbedingungen, unter denen die Polymere im festen Zustand vorliegen. Die wichtigste Anwendung solcher Untersuchungen ist die Imprägnierung von Polymermembranen in Gegenwart von überkritischem Kohlendioxid.

Ein mathematisches Modell zur Ermittlung der Diffusionskoeffizienten in Gas−Polymer−Systemen aus gravimetrischen Untersuchungen wurde 1968 von Crank und Park ausgearbeitet [55]. Die in einem dünnen Polymerfilm sorbierte Gasmenge wurde mit einer

Quarzfedermikrowaage aufgenommen. Das Gas verursachte außerdem eine Längenänderung

der Polymerprobe, die mit einem Kathetometer erfasst wurde.

In der vorliegenden Untersuchung werden die Diffusionskoeffizienten vom komprimierten

Kohlendioxid in Polymerschmelzen bei verschiedenen Drücken und Temperaturen

experimentell bestimmt. Abb. 3.15 zeigt eine schematische Darstellung des Diffusionsprozesses von CO2 in die Polymerschmelze. Die sorbierte Menge an Gas wird mit einer

Magnetschwebewaage fortlaufend aufgenommen. Um den Auftrieb der umgebenden

Gasatmosphäre zu berechnen, wird die durch Quellung der gashaltigen Polymermischung

verursachte Volumenänderung berücksichtigt und mittels Bildaufnahmen ausgewertet. Das

Polymer liegt während der Messung in flüssiger Form vor. Es wird eine konstante Temperatur

eingestellt; der Druck wird durch komprimiertes Kohlendioxid aufgebaut. Die Oberfläche der

zunächst gasfreien Schmelze wird sehr schnell gesättigt. Von hier diffundieren die Gasmoleküle aufgrund von Konzentrationsunterschieden in die Tiefe. Der Löslichkeitsprozess

dauert, bis die Polymerschmelze ihre Sättigung im ganzen Volumen erreicht; bis bei

konstanten Druck- und Temperaturbedingungen keine weitere Sorption in der Polymerprobe

zu registrieren ist.

Abb. 3.15: Diffusion von CO2 in einer Polymerschmelze

Um den Anteil der an der Oberfläche adsorbierten Gasmoleküle an der Gesamtmasse der

Probe abzuschätzen, werden folgende Überlegungen durchgeführt: Kohlendioxid, das an der

Polymeroberfläche adsorbiert wird, diffundiert ins Innere der Polymerschmelze. Wenn man

eine Adsorptionsschichtdicke von drei Molekularschichten an der Grenzfläche, eine Dichte

22

3 Thermo- und fluiddynamische Betrachtung von Polymer-Gas-Systemen

des adsorbierenden CO2 in der Adsorptionsschicht von 300 kg/m3 und eine Probenoberfläche

von 1 cm2 annimmt, so ergibt sich für die Menge des an der Oberfläche adsorbierten Gases

ungefähr ein Wert von 10-10 g/cm2. Diese Masse kann von der Waage nicht erfasst werden

und ist vernachlässigbar gegenüber der im Phasenvolumen der Schmelze aufgenommenen

Menge. Dennoch kann die Vermutung der Adsorption an der Oberfläche bestimmte

Phänomene bei der Auswertung der Sättigungsversuche am Anfang des Experiments erklären.

Die an der Oberfläche adsorbierten Gasmoleküle verursachen z.B. eine Änderung der

Wechselwirkungen zwischen den Polymermolekülen und der Glaswand. Aufgrund dessen

ändern sich die kapillare Steighöhe, d.h. der Benetzungsrandwinkel, und/oder die

Oberflächenspannung sehr schnell nach Aufgabe von CO2. Dabei verschwindet der Meniskus

an der Randlinie der Schmelze wie aus Bildfolgen im Vakuum und unmittelbar nach dem

Zudosieren des Gases beobachtet werden kann. Die Änderung der Benetzungsspannung

b = γ cos Θ , bzw. das Verschwinden des Randwinkels, zeigt die Erniedrigung der Grenzflächenspannung und/oder des Randwinkels.

Die Beschreibung der Diffusion durch das 1. und 2. Ficksche Gesetz berücksichtigt als

Triebkräfte nur Konzentrationsunterschiede. Aus thermodynamischer Sicht ist der Diffusionsprozess zusätzlich mit Entropieerhöhung verbunden. Um Diffusion vollständig zu beschreiben, wird der Gradient des chemischen Potentials betrachtet. Der Stofffluss infolge dieses

Gradienten wird für ideale Gase und verdünnte Lösungen folgendermaßen definiert [56]:

Jy = − B c

d ln p δc

δµ

= −BR T

δy

d ln c δy

(3.20)

Der Koeffizient B charakterisiert die Mobilität der diffundierenden Komponente. Leitet man

eine Beziehung zwischen dem Diffusionskoeffizienten D nach dem Fickschen Gesetz und der

Mobilität B ab, so können sogenannte korrigierte Diffusionskoeffizienten D0 erhalten werden:

D=BRT

d ln p

d ln p

= D0

d ln c

d ln c

(3.21)

Die korrigierten Diffusionskoeffizienten D0 hängen von der Konzentration der

diffundierenden Komponente in geringerem Maß ab als die aus Sorptionsmessungen

ermittelten Diffusionskoeffizienten.

Sind der Druck p und die Konzentration c proportional zueinander, so kann der

Differentialquotient d ln p / d ln c durch den Differentialquotienten ∆ ln p / ∆ ln c ersetzt werden. Wird die Konzentration c als Massenanteil x in % aufgefasst, so ergibt sich für den

korrigierten Diffusionskoeffizienten D0:

D0 = D

∆ ln x

∆ ln p

=D

ln ( x / x 0 )

ln (p / p 0 )

(3.22)

wobei hier in Anlehnung an Muth die Bezugszustände x0 = 1% und p = 1 bar für die

Definition von D0 gewählt werden [3].

3 Thermo- und fluiddynamische Betrachtung von Polymer-Gas-Systemen

23

3.3.2 Dynamische Viskosität

Abb. 3.16 zeigt zwei ebene Platten, zwischen denen ein Fluid durch eine tangentiale Kraft Fy

an der oberen Platte in die Richtung y stationär fließt. Bezeichnet man mit A die Fläche der

oberen Platte und mit (du / dy) den Geschwindigkeitsgradienten in die Richtung z, so ist die

dynamische Viskosität η folgendermaßen definiert:

η=

Fy

(3.23)

A (du / dz)

Das Verhältnis aus der tangentialen Kraft Fy und der Fläche A ist die Schubspannung τ ; die

dynamische Viskosität η ist demnach der Proportionalitätsfaktor zwischen der Schubdu

•

spannung τ und der Scherrate γ =

:

dz

τ=

Fy

•

du

=η =ηγ

A

dz

(3.24)

A

Fy

du

dz

-Fy

z

y

Abb. 3.16: Schichtenströmung zwischen zwei ebenen Platten

Die Viskosität η ist abhängig von der Zusammensetzung x, dem thermodynamischen Zustand

•

(T, p, V), und möglicherweise von der Zeit sowie von der Scherrate γ der Polymerschmelze:

•

η = f(xi, T, p, γ , t)

Um Fluide als Newtonsche oder Nichtnewtonsche klassifizieren zu können, wird der

Zusammenhang zwischen Schubspannung und Scherrate bzw. zwischen dynamischer

Viskosität und Schubspannung untersucht. Die Ergebnisse werden in Diagrammen, den Fließund Viskositätskurven dargestellt. Unterschiedliches Fliessverhalten wird mit verschiedenen

Gesetzen mathematisch beschrieben.

24

3 Thermo- und fluiddynamische Betrachtung von Polymer-Gas-Systemen

Niedermolekulare, reine Stoffe, Gase, Wasser und die meisten Mineralöle ohne Additive

können nach dem Newtonschen Reibungsgesetz entsprechend Gl. (3.23) beschrieben werden.

•

Die Schubspannung ändert sich bei konstanten T, p proportional zur Scherrate γ . Die dynamische Viskosität η ist damit eine Stoffeigenschaft, die nur von Druck und Temperatur

abhängt, aber unabhängig von der Scherrate ist. Abb. 3.17 und Abb. 3.18 zeigen die Fließund die Viskositätskurve eines Newtonschen Fluides schematisch.

Abb. 3.17: Fließkurve eines Newtonschen Fluides

Abb. 3.18: Viskositätskurve eines Newtonschen

Fluides

Viele hochmolekulare Fluide sowie konzentrierte Dispersionen weisen ein nichtnewtonsches

Verhalten auf [57]. Der Grund dafür sind Wechselwirkungen zwischen den Molekülen, die

mit steigender Molmasse und wachsender Komplexität der Molekülstruktur eine stärkere

Abweichung des Fliessverhaltens vom Newtonschen Verhalten verursachen. Eine Erhöhung

der Schubspannung bewirkt dabei eine nicht proportionale Steigerung der Scherrate.

Je nachdem, ob die Viskosität mit steigender Scherrate sinkt oder steigt, wird zwischen

strukturviskosem und dilatantem Verhalten unterschieden [58].

Das Fliessverhalten strukturviskoser Substanzen wie z.B. Polymerschmelzen oder dilatanter

Substanzen wie z.B. Farben wird häufig durch das Potenzgesetz nach Ostwald de Waele

mathematisch beschrieben:

• n −1

η=k γ

(3.25)

Der Wert n im Exponenten ist ein Maß für die Abweichung vom Newtonschen

Fliessverhalten eines Fluides. Für Newtonsche Fluide ist k = η , n = 1. Werte von n < 1

kennzeichnen strukturviskoses Verhalten (shear thinning), Werte von n > 1 dilatantes

Verhalten (shear thickening). Im Bereich C (s. Abb. 3.20) richten sich die Polymermoleküle

aufgrund der Scherung aus und erfahren zusätzlich eine Orientierung parallel zur

Fließrichtung. Dies führt dazu, dass diese besser aneinander abgleiten können. Die

intermolekularen Wechselwirkungen, die den Strömungswiderstand verursachen, reduzieren

sich und die Viskosität sinkt.

3 Thermo- und fluiddynamische Betrachtung von Polymer-Gas-Systemen

25

Stoffe, die erst ab einer Mindestschubspannung anfangen zu fließen, werden als plastisch

bezeichnet. Bei plastischen Fluiden wie Harzen und Schmierstoffen wird in den Ansätzen von

Bingham und Casson die untere Fliessgrenze berücksichtigt.

Bei dem strukturviskosen, dilatanten und plastischen Fliessverhalten ist die Änderung der

dynamischen Viskosität infolge der mechanischen Beanspruchung irreversibel. Es existieren

aber auch rheopexe und thixotrope Substanzen, bei denen nach Abklingen der Scherung die

Viskosität ihren Ursprungswert wieder erreicht. Bei rheopexen Flüssigkeiten steigt die

Viskosität zunächst mit der Scherrate. Wird die Flüssigkeit dann im Ruhezustand gelassen, so

sinkt die Viskosität nach einiger Zeit wieder auf ihren Anfangswert. Im Unterschied hierzu

nimmt die Viskosität der thixotropen Flüssigkeiten mit steigender Scherdauer ab und steigt im

Ruhezustand wieder auf ihren Ursprungswert an. Thixotropes Verhalten wird durch Abbau

von Materialstrukturen verursacht. Für thixotrope Flüssigkeiten wie Lacke, Gelatinelösungen

und Ketchup sowie für rheopexe Flüssigkeiten wie Seifen wird die Scherrate als Funktion der

Schubspannung und der Zeit dargestellt.

Das strukturviskose Verhalten von Polymerschmelzen ist in den Abb. 3.19 und Abb. 3.20 am

Beispiel von Fließ- und Viskositätskurven dargestellt. Mit steigender Schubspannung nimmt

die Scherrate zu und die Viskosität nimmt ab [59]. Bei niedrigen Scherraten, die dem Bereich

A in der Abb. 3.20 entsprechen, verhalten sich strukturviskose Substanzen als Newtonsche

Fluide. Die Viskositätskurven verlaufen horizontal und nehmen die Werte der

„Nullviskosität“ an. Die Deformationsraten verursachen keine Ausstreckung der Polymermoleküle und die Brownsche Molekularbewegung kompensiert die auftretenden Änderungen

im Strömungsfeld. Der Übergangsbereich B, der bei höheren Scherraten auftritt, führt

anschließend zum Bereich C, der technisch interessant ist. In diesem Gebiet wird das

Fliessverhalten mit dem Potenzgesetz nach Gl. (3.25) beschrieben. Der Bereich D wird wie

der Bereich B als Übergangsbereich definiert und spielt keine technisch bedeutende Rolle. Im

Bereich E ändert sich die dynamische Viskosität der Polymerflüssigkeiten mit steigender

Scherrate nicht weiter. Die Viskosität nähert sich einem asymptotischen Wert η ∞ . Man geht

davon aus, dass die Polymermoleküle hier vollständig ausgerichtet sind [58].

Abb. 3.19:

Fluides

Fließkurve

eines

strukturviskosen Abb. 3.20: Viskositätskurve eines strukturviskosen

Fluides

Strukturviskoses Verhalten von Polymeren kann bei der Herstellung und Verarbeitung genutzt

werden. Starke Scherung bei hohen Verarbeitungsgeschwindigkeiten machen Polymerschmelzen „dünnflüssiger“, die dann mit weniger Energieaufwand verarbeitet werden

können [60],[61].

26

3 Thermo- und fluiddynamische Betrachtung von Polymer-Gas-Systemen

Experimentell ermittelte dynamische Viskositäten einer reinen Polystyrol−Schmelze bei vier

verschiedenen Temperaturen in Abhängigkeit von der Scherrate zeigt Abb. 3.21 [69]. Mit

steigender Scherrate nimmt die dynamische Viskosität bei allen Temperaturen ab. Anhand der

Messreihe bei T = 200°C können die unterschiedlichen Bereiche des rheologischen Verhaltens von strukturviskosen Polymerschmelzen veranschaulicht werden. Bei Scherraten im

Bereich zwischen ca. 0,1 und 1 s-1 ändert sich die dynamische Viskosität kaum mit der

Scherrate (Bereich A). Der Bereich B mit Scherraten zwischen 1 und 10 s-1 bildet den

Übergang zum Gebiet C, in dem das Viskositätsverhalten der Schmelze mit dem Potenzgesetz

nach Gl.(3.25) mathematisch beschrieben wird. Ein zweiter Newtonscher Bereich wird bei

den untersuchten Scherraten nicht erreicht.

Abb. 3.21: Dynamische Viskosität von PS (Mw = 132 000 kg/kmol) als Funktion der Scherrate [69]

Der Impulsaustausch in Gasen erfolgt durch thermische Bewegung der Moleküle quer zur

Strömungsrichtung. Die mittlere freie Weglänge ist im Vergleich zum Moleküldurchmesser

um ein Vielfaches größer. Erhöht man die Temperatur, so steigt die Viskosität an. Der Grund

dafür ist der intensivere Impulsaustausch durch die höhere Geschwindigkeit der Moleküle. In

verdünnten Gasen kann die Viskosität als druckunabhängig betrachtet werden. Wird der

Druck erhöht, so stehen einerseits mehr Moleküle zum Impulstransport zur Verfügung.

Andererseits werden die freien Weglängen kleiner und der Impuls kann nur auf kürzere

Entfernungen transportiert werden [62].

Die dynamische Viskosität eines Gases ist nach der kinetischen Gastheorie proportional zur

Dichte, zur Molmasse M, zur mittleren Molekülgeschwindigkeit u , zur mittleren freien Weglänge λ und zur Wurzel der Temperatur und umgekehrt proportional zur Molekülstoßquerschnittsfläche σ :

η=

1

1

ρMλu=

3

6σ

mkT

(3.26)

3 Thermo- und fluiddynamische Betrachtung von Polymer-Gas-Systemen

27

Bei komprimierten Gasen ist die dynamische Viskosität nicht nur von der Temperatur,

sondern auch vom Druck abhängig.

Die zwischenmolekularen Wechselwirkungen überwiegen aufgrund der engen Packung der

Moleküle in Flüssigkeiten. Eine Erhöhung der Temperatur führt dazu, dass diese Wechselwirkungen häufiger überwunden werden und die Viskosität sinkt. Die Temperaturabhängigkeit der Viskosität kann mit einer Gleichung vom Arrhenius−Typ beschrieben

werden:

Ea

(3.27)

η = η 0 e RT

wobei η0 die Viskosität der Flüssigkeit bei einer Referenztemperatur T0, R die universelle

Gaskonstante und Ea die Aktivierungsenergie sind.

Die Druckabhängigkeit der Viskosität einer Flüssigkeit bei gegebener Temperatur wird

näherungsweise durch das Gesetz von Barus beschrieben [63]:

η = η0 e α p

(3.28)

Der Viskositätsdruckkoeffizient α in Gl. (3.28) wird aus der Steigung der logarithmisch

aufgetragenen dynamischen Viskosität über dem Druck ermittelt.

η

d ln

η0

α=

dp

(3.29)

Die dynamische Viskosität hochmolekularer Substanzen steigt mit zunehmendem Druck.

Experimente mit LDPE zeigen, dass eine isotherme Druckerhöhung um 1000 bar dieselbe

Steigerung der Viskosität verursacht wie eine Temperaturabsenkung um 53°C [64]. Die

dynamische Viskosität von geschmolzenem Styron 683 bei gegebener Scherrate wächst

ebenfalls mit dem Druck [65].

Mit steigender Molmasse nimmt die dynamische Viskosität zu. Gl. (3.30) zeigt die Beziehung

von Kuhn−Mark−Houwink−Sakurada zwischen der Nullviskosität und der Molmasse [60]:

η0 = K M w

m

(3.30)

wobei K und m stoffgruppenspezifische Konstanten sind, die sowohl von der

Zusammensetzung, der räumlichen Struktur und der Verteilung der Molmasse der Polymere

als auch von den jeweiligen Lösungsmitteln und der Temperatur abhängig sind. Die

Molmasse Mw ist, neben dem Druck und der Temperatur, von entscheidender Bedeutung für

die Viskosität hochmolekularer Substanzen. M w ist dabei die gewichtsgemittelte Molmasse.

Die Viskosität einer Polymerschmelze kann auch durch das Einlösen von Gas verringert

werden. Die Viskosität und das Fliessverhalten von Polymer−Gas−Gemischen können im

allgemeinen nur experimentell ermittelt werden. Tabelle 3.6 zeigt die Druck- und

Temperaturbedingungen, unter denen die Viskositäten verschiedener Polymer−Gas−Systeme

gemessen wurden. Aus der Vielzahl von Veröffentlichungen wird im Folgenden auf

diejenigen näher eingegangen, die im Zusammenhang mit der vorliegenden Untersuchung

von Interesse sind.

28

3 Thermo- und fluiddynamische Betrachtung von Polymer-Gas-Systemen

Tabelle 3.6: Veröffentlichte Viskositäten von Polymer−Gas−Systemen

System

Temperatur

Druck

Lit.

PDMS−CO2,

PDMS−CO2−Lösungen

333, 353 K

bis zu 91 bar

[66],[67]

PDMS−CO2

298 K

bis zu 30 bar

[68]

PS−CO2

423, 443 K

bis zu 200 bar

[69]

n-Butan−PS

395−445 K

bis zu 700 bar

[70]

PS−CO2, PMMA−CO2

473 K

137,8 bar

[71]

PS−CO2

443 K

207 bar

[72]

PMMA−CO2, PP−CO2, PMMA−CO2,

LDPE−CO2, PVDF−CO2

463−483 K

bis zu 300 bar

[73]

Um wieviel die Viskosität einer gasreichen Schmelze mit steigendem Gasdruck absinkt, hängt

einerseits vom Molekulargewicht und damit von der Nullviskosität η 0 des reinen Polymers,

andererseits von der Art des gelösten Gases im Polymer ab. Die Temperatur hat dabei zwei

gegenläufige Effekte. Mit steigender Temperatur sinkt die Viskosität der Flüssigkeit,

andererseits löst sich weniger Gas im Polymer.

Abb. 3.22: Viskositätskurve von PS mit und ohne CO2 bei T = 170°C [71]

Abb. 3.22 zeigt die Viskositäten einer PS−Schmelze, die bei verschiedenen Scherraten von

Tomasko und Elkovitch gemessen wurden [71]. Mit steigender Scherrate nimmt die

dynamische Viskosität der Polymerschmelze in beiden Fällen ab. So verringert sich die

Viskosität durch das Einlösen von 0,3% CO2 um 56%. Vergleichbare Messungen an PMMA

mit 0,4% CO2 führten zur Viskositätsreduzierung der Polymerschmelze um 70%. Ähnliche

Ergebnisse mit PDMS und CO2 wurden von Gulari gefunden [68].

3 Thermo- und fluiddynamische Betrachtung von Polymer-Gas-Systemen

29

3.3.3 Aktivierungsenergien

3.3.3.1 Aktivierungsenergie der Diffusion

Die Aktivierungsenergie eines Prozesses wie z.B. einer chemischen Reaktion, einer Scherung

oder einer Diffusion ist die Arbeit, die durch die Wärmebewegung geleistet werden muss, um

einen Elementarschritt dieses Prozesses auszulösen. Beispielsweise ist bei der Scherung eine

wechselwirkende Gruppe aus dem Stoffverband zu lösen und auf den nächstbenachbarten

Platz zu verschieben. Die Aktivierungsenergie kann zu einer Abschätzung dienen, ob die

Wechselwirkungen zwischen den Komponenten physikalischer oder chemischer Natur sind.

Bei der Adsorption werden z. B. Energien im Bereich zwischen 8 kJ/mol und 12 kJ/mol für

physikalische Adsorption und zwischen 200 kJ/mol und 600 kJ/mol für chemische Adsorption

angegeben [74].

Die Temperaturabhängigkeit des korrigierten Diffusionskoeffizienten D0 kann mit einem

Arrhenius−Ansatz beschrieben werden:

− E a , Diff

D0 = K e

(3.31)

RT

Wird Gl. (3.31) logarithmiert, so erhält man einen Ausdruck für die Aktivierungsenergie

Ea, Diff und den Vorfaktor K, der in erster Näherung konstant sein soll:

E a ,Diff = R T ln

K

D0

(3.32)

Betrachtet man eine Aktivierungsenergie eines Systems Polymer−CO2 als Summe der

Aktivierungsenergien Ea,P des reinen Polymers Ea,P (x → 0) und eines konzentrationsabhängigen Beitrages des Lösungsmittels (CO2) Ea,PL = f(x):

Ea, Diff = Ea,P + Ea,PL = f(x)

(3.33)

so kann der Diffusionskoeffizient D0, x → 0, für verschwindende CO2−Konzentration, d.h. im

nahezu reinen Polymer, bestimmt werden.

3.3.3.2 Aktivierungsenergie der Scherung

Die Temperaturabhängigkeit der Viskosität kann, wie die des Diffusionskoeffizienten durch

Gleichung (3.27) vom Arrhenius−Typ beschrieben werden:

η = η0 e

E a , Vis

RT

(3.27)

wobei η0 die Viskosität der Flüssigkeit bei einer Referenztemperatur T0, R die universelle

Gaskonstante und Ea, Vis die Aktivierungsenergie der Scherung sind.

Der Wert der Aktivierungsenergie der Scherung von Polymeren wird durch verschiedene

Faktoren, wie die Verzweigung, die Steifheit der Polymerketten, die Molmasse des Polymers

und die Art der zwischenmolekularen Wechselwirkungen bestimmt.

30

4

4 Berechnung von Polymerphasengleichgewichten mit dem PC−SAFT−Modell

Berechnung von Polymerphasengleichgewichten mit dem PC−SAFT−Modell

Die Messergebnisse dieser Arbeit für PEG−CO2 wurden am Lehrstuhl für Thermodynamik

der Universität Dortmund in Zusammenarbeit mit Prof. Dr. G. Sadowski mit der

PC−SAFT−Zustandsgleichung (Perturbed−Chain Statistical Associating Fluid Theorie)

simuliert. Außer den Zusammensetzungen der koexistierenden Phasen, kann mit der

Zustandsgleichung die Dichte der gasgesättigten Polymerschmelzen ermittelt werden.

Die PC−SAFT−Zustandsgleichung ist eine Erweiterung des SAFT−Modells [75],[76]. Dieses

Modell ist zur Beschreibung binärer und ternärer Polymermischungen, sowie von

Lösungsmitteln und Gasen geeignet [77]. Moleküle werden als Segmentketten betrachtet. Im

Unterschied zu dem SAFT−Modell werden die Kettenglieder in der PC−SAFT−Zustandsgleichung nicht mehr als kugelförmig angenommen, sie werden in einem

Anziehungsterm berücksichtigt.

Die reinen Stoffe (PEG bzw. CO2) werden mit den folgenden Parametern beschrieben:

● Segmentdurchmesser σ (äquivalent zu dem Segmentvolumen v00 im SAFT Modell)

● Segmentzahl m

● Dispersionsenergie (Van−der−Waals Wechselwirkungen) ε (äquivalent zur temperaturunabhängigen Wechselwirkungsenergie u0 im SAFT−Modell)

● Assoziationsenergie εAB/k und Assoziationsvolumen κAB

Die Dispersions- und Assoziationswechselwirkungen bilden zusammen die Anziehungswechselwirkungen zwischen den Segmenten. Die Abstoßungskräfte werden durch ein Modell

für harte Kugeln nach Chapman at al. beschrieben [78]. Die Reinstoffparameter werden an

Phasengleichgewichts- bzw. Dichtemessungen angepasst.

Werden binäre Systeme simuliert, braucht man neben den Reinstoffparametern zusätzlich den

Wechselwirkungsparameter kij. Dieser Parameter kann an Messwerte angepasst werden. Falls

keine vorhanden sind, wird er zu Null gesetzt.

5 Untersuchte Stoffe

5

31

Untersuchte Stoffe

Als überkritisches Fluid wird in der vorliegenden Arbeit Kohlendioxid eingesetzt. Als zweite

Komponente für die Untersuchungen werden Squalan und Polyethylenglykole unterschiedlicher Molmasse von 6000 bis 35000 kg/kmol untersucht.

5.1

Kohlendioxid

Kohlendioxid ist im Umgebungszustand ein farbloses und geruchsloses Gas [79]. Es ist mit

einer Konzentration von 0,03 Vol.% ein natürlicher Bestandteil der Atemluft. Technisch

gewonnen wird CO2 aus natürlichen Quellen.

Kohlendioxid wird beispielsweise bei der Herstellung kohlensäurehaltiger Getränke, bei der

Konservierung von Lebensmitteln, als Extraktionsmittel, als Feuerlöschmittel sowie als Inertund Explosionsschutzgas eingesetzt. CO2 löst sich in Wasser, wobei sich Kohlensäure bildet

und der pH−Wert gesenkt wird. Kohlendioxid ist nicht brennbar und physiologisch unbedenklich. Es ist in großen Mengen preiswert verfügbar.

5.2

Squalan

Squalan (2,6,10,15,19,23-Hexamethyltetracosan) wurde in dieser Arbeit neben verschiedenen

Polymeren als Modellsubstanz höheren Molekulargewichtes (MSqualan = 422,83 kg/kmol)

gewählt. Squalan ist ein farbloses, geschmackloses und geruchloses Öl und wird meist durch

vollständige Hydrierung von Squalen aus Haifischleberöl oder aus Olivenöl gewonnen [80].

Squalan wird hauptsächlich als Schmiermittel, Transformatorenöl, Salbengrundlage, in

pharmazeutischen und kosmetischen Präparaten sowie auch als Träger bei der Gaschromatographie eingesetzt [81].

Squalan ist leicht in Ether, Kohlenwasserstoffen und Chloroform, dagegen schwer in

Alkoholen und Aceton löslich. Squalan zeichnet sich durch hohe chemische Stabilität gegen

Sauerstoff sowie gute Mischbarkeit mit pflanzlichen und mineralischen Ölen aus.

Das in den Versuchen verwendete Squalan stammt von der Firma Merck und besitzt eine

Reinheit von über 95%.

Die wichtigsten physikalischen Eigenschaften von Squalan sind in Tabelle 5.1 wiedergegeben.

32

5 Untersuchte Stoffe

Tabelle 5.1: Stoffdaten von Squalan [81]

Summenformel

C30H62

Molekulargewicht [g/mol]

422,83

Schmelztemperatur [°C] (p = 1 bar)

-38

Siedetemperatur [°C] (p = 1 bar)

350

Flammpunkt [°C] (p = 1 bar)

218

Kritische Temperatur [°C]

Kritischer Druck [bar]

5.3

589,9; 660 [82]

8,6; 5,1 [82]

Dichte [kg/m³] (T = 20°C)

810

Dynamische Viskosität [mPas] (T = 20°C)

29

Polyethylenglykole

Ethylenglykole werden durch Polymerisation von Ethylenoxid hergestellt, das seinerseits

durch katalytische Oxidation aus Ethylen und Sauerstoff gewonnen wird. Unter Ringöffnung

bildet das Ethylenoxid Anlagerungsketten, deren einzelne Glieder -CH2CH2O- sich

wiederholen. Bei der Reaktion mit Wasser entsteht nach Gl. (5.1) Monoethylenglykol. Durch

weitere Anlagerung von Ethylenoxid bilden sich nach Gl. (5.2) Di-, Tri- und

Polyethylenglykole (PEG) mit der allgemeinen Formel H(OCH2CH2)nOH. Die Zahl n wird als

Polymerisationsgrad bezeichnet und gibt die Gesamtanzahl an Ethoxygruppen an.

CH2CH2O + H2O → HOCH2CH2OH

(5.1)

CH2CH2O + HOCH2CH2OH → HOCH2CH2OCH2CH2OH

(5.2)

Die PEG−Ketten zeigen in Abhängigkeit von der Molmasse zwei verschiedene Strukturen:

PEG mit einer Molmasse kleiner als 400 g/mol hat eine Zickzack-Struktur, höhermolekulare

PEG, die in dieser Arbeit untersucht wurden, liegen in Mäander-Struktur vor.

Abb. 5.1: Zickzack- bzw. Mäander-Struktur der Polyethylenglykole [6]

5 Untersuchte Stoffe

33

PEG sind Gemische einander ähnlicher Polymerhomologe. Die nachgestellte Zahl in der

Bezeichnung der PEG gibt die mittlere Molmasse der Polymermoleküle an. Die Polymere

PEG 200 bis 600 sind bei Normalbedingungen helle klare Flüssigkeiten; PEG 800 bis 35000

sind wachsartig bis fest. Alle PEG weisen einen niedrigen Dampfdruck auf (z.B. PEG 6000

bei 293 K p< 10-8 bar [6]). Die Bildung von Hydratkomplexen erklärt die gute Wasserlöslichkeit dieser Polymere. Dabei lagert sich Wasser an den Sauerstoff der Ethergruppe an.

Die höhermolekularen PEG besitzen eine niedrige Konzentration von endständigen

Hydroxy−Gruppen und zeigen deshalb schwache Glykoleigenschaften.

Die Schmelzpunkte der als Schuppen gelieferten PEG liegen zwischen 17°C und 67°C. Feste

PEG besitzen eine höhere Dichte als flüssige bzw. geschmolzene PEG. Mit steigender

Temperatur nimmt die Dichte stark ab. PEG−Schmelzen zeigen mit steigender Temperatur

eine geringere Viskosität, die mit steigender Molarmasse zunimmt. Gelöst in Wasser oder in

organischen Lösungsmitteln zeigen PEG starke Viskoelastizität [75]. Die Oberflächenspannung der reinen Schmelzen und der wässrigen Lösungen von PEG unterscheiden sich nur

geringfügig. Mit steigender Molmasse nehmen das Lösungsvermögen und die Löslichkeit der

PEG in allen Lösungsmitteln ab. Mit steigender Temperatur wird sowohl die Löslichkeit als

auch das Auflösevermögen begünstigt.

PEG werden hauptsächlich in der Pharma-, Kosmetik-, Textil-, Leder-, Gummi-,

Lebensmittel- und Papierindustrie als Lösungsvermittler, Bindemittel oder Weichmacher

eingesetzt [6].

34

6

6 Versuchsanlagen

Versuchsanlagen

Im Folgenden werden die Versuchsanlagen beschrieben, in denen die thermo- und

fluiddynamischen Eigenschaften der binären Gemische ermittelt wurden.

6.1

Sichtzellenanlage