Die Vergärungsanlage Leonberg

Werbung

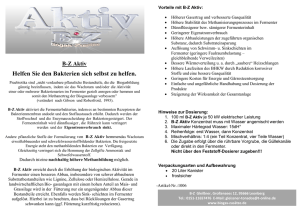

Vergärungsanlage Leonberg mit Hochtemperatur-Brennstoffzelle Innovative Bioabfallverarbeitung im Landkreis Böblingen Inhaltsverzeichnis Partner des Landkreises Böblingen Generalplaner für die Vergärungsanlage Leonberg AWIPLAN - PPD GmbH Planungssozietät Vorwort… …………………………………………………………………………………………… 4 Vom Kompostwerk zur Vergärungsanlage……………………………………………………………… 6 Annahme und Aufbereitung des kompostierbaren Materials… ………………………………………… 8 Vergärung im Fermenter… ………………………………………………………………………… 10 Fachbereiche Abfallwirtschaft Abfallwirtschaft • Förder- und Sortiertechnik • Wertstofftrennung • Biologische Behandlung organischer Abfälle • Deponietechnik • Biomasse- und Schlammtrocknung Energie- und Verfahrenstechnik • Trocknung und thermische Mineralisierung von Schlämmen • Biomasseheizwerke und -heizkraftwerke • Dezentrale Energiesysteme auf Basis von BHKW-Anlagen mit Nahwärmesystemen • Krematorien • Thermische Verfahren zur Verwertung von Sonderabfällen Energie- und Verfahrenstechnik Hoch- und Tiefbau Stoffkreislauf und Energiegewinnung………………………………………………………………… 12 Nutzung des Biogases zur Strom- und Wärmegewinnung… ………………………………………… 14 – Die Blockheizkraftwerke… …………………………………………………………………… 15 – Erste Hochtemperatur-Brennstoffzelle mit Biogas……………………………………………… 16 Trocknung und Kompostierung der Gärreste… ……………………………………………………… 20 Umweltaspekte……………………………………………………………………………………… 22 Mengenströme……………………………………………………………………………………… 24 Technische Daten der Anlage… …………………………………………………………………… 25 Die Vergärungsanlage im Überblick… ……………………………………………………………… 26 Anfahrtsskizze… …………………………………………………………………………………… 27 Bautechnik • Hoch- und Tiefbau • Straßenbau • Gewerbe- und Industriebau Impressum © 2006 Herausgeber: Abfallwirtschaftsbetrieb des Landkreises Böblingen Gestaltung und Realisierung: Werbeagentur Weltzer, Sindelfingen Gedruckt auf chlorfrei gebleichtem Papier AWIPLAN - PPD GmbH Porschestraße 15 D - 70794 Filderstadt/Sielmingen Telefon: +49 (0) 71 58/9 58 02 30 Telefax: +49 (0) 71 58/9 85 02 31 E-Mail: [email protected] Internet: http://www.awiplan-ppd.de 3 Vorwort Eine moderne Abfallwirtschaft, wie sie der Landkreis Böblingen betreibt, setzt vorrangig auf Vermeidung und Verwertung. So sammeln wir z. B. nach den Empfehlungen des Landesabfallgesetzes und der Technischen Anleitung Siedlungsabfall Bioabfälle in der grünen Kompost-Tonne bereits seit dem Jahr 1994 im gesamten Landkreis getrennt. Parallel dazu ging das Kompostwerk Leonberg in Betrieb. Es verarbeitete pro Jahr rund 14.000 Tonnen kompostierbares Material zu fertigem Kompost, welcher lose oder in Säcken verpackt im Landkreis verkauft wurde. Die Qualität entsprach dem RAL-Zeichen der Gütegemein­schaft Kompost. Nach achtjähriger Betriebszeit hätte das Kompostwerk mit erheblichem finanziellen Aufwand ertüchtigt werden müssen. Wie der Vergleich zeigte, war es jedoch ökologisch und ökonomisch wesentlich vorteilhafter, das Werk in eine Vergärungsanlage umzubauen. Mit der Vergärung wird Biogas erzeugt, aus dem Gasmotoren Strom gewinnen, der ins öffentliche Netz eingespeist wird. Durch die Stromeinspeisung ins öffentliche Netz können jährlich bis zu 700.000 Euro an Erlös erwirtschaftet werden. Dazu können jetzt mit der wertvollen Energie, die im Bioabfall steckt und bisher ungenutzt blieb, 2.300 Haushalte elektrisch versorgt werden, ohne dass sich am Endprodukt – Erzeugung eines hochwertigen Komposts – etwas ändert. Mit dieser Nutzung des Energiegehalts im Biogas zur Erzeugung von Strom und zugleich vollstän­diger Abwärmenutzung der Motoren im Sinne der KraftWärme-Kopplung unterstützen wir die Bemühungen der Bundesregierung zur international vereinbarten Kohlendioxidreduktion und zur Erfüllung der Klima­schutz­konvention, indem fossile Brennstoffe 4 (umgerechnet 770.000 l Erdöl) eingespart und der Ausstoß von Treibhausgasen, wie es auch im Gesetz für den Vorrang Erneuerbarer Energien festgelegt ist, gesenkt wird. Außerdem lässt sich mit der Vergärung der Durchsatz der Anlage von 14.000 auf 30.000 Tonnen im Jahr steigern. Dies ist notwendig, weil das Aufkommen der getrennt eingesammelten Bioabfälle im Landkreis seit vielen Jahren sehr konstant zwischen 28.000 und 29.000 Tonnen liegt und damit die Behandlungskapazität des Kompostwerks Leonberg (14.000 t/a) auch unter Berücksichtigung des Anteils der Kompostwerk Kirchheim GmbH (11.000 t/a) nicht mehr ausgereicht hat. Künftig wird der Gärrest in Kirchheim kompostiert. Landrat Bernhard Maier Die Vergärungsanlage Leonberg gehört mit ihrer Dimen­sionierung zu den großen Anlagen in Deutschland. Sie bietet eine umweltfreundliche und sichere Anlagentechnik. Mit dem 2006 erfolgten Einbau der größten verfügbaren Hochtemperatur-Brennstoffzelle (HotModule) zur Steigerung der Stromerzeugung aus Biogas wurde sogar weltweit Neuland betreten. Wir danken Ihnen für Ihr Interesse an unserer neuen Ver­gärungsanlage und können Ihnen eine Besichtigung nur empfehlen. Bernhard Maier Landrat 1. Werkleiter Wolf Eisenmann Wolf Eisenmann Erster Werkleiter 5 Vom Kompostwerk … Auf der Grundlage des Landesabfallgesetzes und der Empfehlungen der Technischen Anleitung Siedlungsabfall hat der Landkreis Böblingen bereits Anfang 1994 die getrennte Sammlung von Bioabfall eingeführt. 1992 wurden die Pläne für ein Kompostwerk auf der Gemarkung Leonberg mit einer Durchsatzleistung von 18.350 Tonnen pro Jahr vom Regierungspräsidium Stuttgart durch Planfeststellungsbeschluss genehmigt. Im Frühjahr 1994 konnte mit dem Probebetrieb begonnen werden, die getrennte Sammlung in Kompost-Tonnen wurde noch im selben Jahr auf den ganzen Landkreis ausgedehnt. Die Kompostierungsmenge in Leonberg betrug rund 14.000 Tonnen pro Jahr, die darüber hinaus eingesammelten Mengen an Bioabfall wurden im gemeinsam mit dem Landkreis Esslingen errichteten Kompostwerk in Kirchheim behandelt. Dem Material aus den Kompost-Tonnen wurde Häckselmaterial aus Baum- und Heckenschnitt untergemischt, damit genügend Porenvolumen für die Sauerstoffversorgung im Biomaterial vorhanden war. Der fertige Kompost, der das RAL-Zeichen für qualitativ hochwertigen Kompost bekam, wurde lose oder in Säcken als Universaldünger oder Blumenerde an die Bevölkerung verkauft. zur Vergärungsanlage Da nach einer achtjährigen Betriebszeit eine Generalrevision der Prozesstechnik für 2003 mit hohen Kosten bevorstand und die eingesammelten Mengen an Bioabfall die zu verarbeitende und genehmigte Menge überschritten, beschloss der zuständige Ausschuss des Kreistags im Landkreis Böblingen im Interesse einer vorausschauenden, nachhaltigen und umweltfreundlichen Verwertung von Bioabfall, das Kompostwerk umzubauen. Der höhere Durchsatz sollte durch den Einbau einer Vergärungsanlage erreicht werden. Außerdem sollten Strom und Wärme aus dem durch die Vergärung produzierten Biogas gewonnen werden. Hochmodern und innovativ wird die Anlage dadurch, dass zwei Blockheizkraftwerke verbunden mit der weltweit ersten Hochtemperatur-Brennstoffzelle im großtechnischen Einsatz die wertvolle Energie aus der Biomasse in Strom und Wärme umwandeln. Die Bevölkerungsentwicklung … Im Dezember 2003 wurde die immissionsschutzrechtliche Änderungsgenehmigung für die Er­weiterung der Anlage um eine Vergärungsstufe erteilt. Die grundsätzlichen Verfahrensschritte der Anlage bleiben bestehen und werden durch die Integration einer Vergärungsstufe ergänzt. In der Vergärung wird Biogas erzeugt, aus dem mittels Gasmotoren und einer 2006 in Betrieb genommenen Brennstoffzelle Strom generiert und ins öffentliche Netz gespeist wird. Mit der Abwärme aus den stromerzeugenden Modulen werden die Gärreste auf einen für die Fertigkompostierung notwendigen Wassergehalt getrocknet und anschließend der Kompostierung zugeführt. Diese erfolgt zum größten Teil im Kompostwerk Kirchheim. … und die Entwicklung des Bioabfalls im Landkreis Böblingen t 30.000 29484 27872 29083 28665 29616 27558 27870 2003 2004 25595 25.000 20355 20.000 21451 18488 15.000 10.000 7563 5.000 6 0 1994 1995 1996 1997 1998 1999 2000 2001 2002 2005 7 Annahme und Aufbereitung des kompostierbaren Materials Die Bioabfälle aus der kommunalen Sammlung werden von Montag bis Freitag in die Vergärungsanlage Leonberg angeliefert und nach der Verwiegung in der Anlieferungshalle abgeladen. Ein Puffer an biologischen Abfällen soll stets, auch an Wochenenden und Feiertagen, einen ständigen Nachschub an Material gewährleisten, damit der Vergärungsprozess nicht unterbrochen wird. Mit einem Radlader wird der Bioabfall auf ein Band gegeben, welches das Material zum Zerkleinerer fördert. Nach der Zerkleinerung wird der Bioabfall zur Siebtrommel transportiert und hier in zwei Stoffströme getrennt, dem Siebunterlauf mit einer Korngröße kleiner als 60 mm und dem Siebüberlauf mit allen Stoffen, die 60 mm und größer sind. Der Siebunterlauf wird über einen Magnetabscheider zur Dosiereinheit geführt, die als Vorratsbehälter zwischen Vorbehandlung und Vergärung dient. Die mit dem Magnetabscheider entfernten Eisenteile werden in einen Container abgeworfen und der Verwertung zugeführt. Die Betriebsmannschaft der Vergärungsanlage . Das Gemisch wird in den Fermenter gepumpt. Von der Dosiereinheit, einem Vorratsbehälter aus Stahl, wird das Material mit Hilfe von Transportschnecken zur Beschickungspumpe befördert. Dort werden in einer Misch­ einheit jeweils ein Teil frisches Biomaterial mit 6 Teilen Gärresten aus dem Fermenter – dem Behälter, in welchem die Vergärung stattfindet – vermischt und anschließend mit Hilfe der Pumpe von oben in den Fermenter eingetragen. Diese Mischung mit einem hohen Anteil an bereits biologisch abgebautem Material ist erforderlich, um einen kontinuierlichen Vergärungsprozess durch eine gleichbleibende Bakterienkultur zuverlässig gewährleisten zu können. Ein Radlader schüttet die Abfälle in den Zerkleinerer, … Das Material aus dem Siebüberlauf wird über einen weiteren Magnetabscheider zu einem zweiten Zerkleinerer transportiert. Nach der erneuten Zerkleinerung wird der Bioabfall wieder auf das Band, welches zur Siebtrommel läuft, aufgetragen und damit erneut dem Prozess zugeführt. Eventuelle Störstoffe werden ausgesondert und entsorgt. Die Menge der aussortierten Störstoffe beläuft sich derzeit auf jährlich 30 Tonnen Eisenteile und 90 Tonnen andere nicht organische Abfälle, die sich zum größten Teil aus Kunststoffen zusammensetzen. In der Mischeinheit werden 6 Teile Gärreste mit 1 Teil frischen Bioabfalls vermischt. Der Magnetabscheider sortiert Eisenteile aus. … wo sie geschreddert werden. 8 9 In der Siebtrommel werden die Abfälle gesiebt. Eines der vielen Transportbänder. Die Vergärung im Fermenter Im Fermenter findet eine anaerobe Vergärung der biologischen Abfälle statt. Es können Bioabfälle, Speisereste und Fette verarbeitet werden. Diesen Vorgang nennt man Trockenvergärung, weil dem Prozess grundsätzlich kein Wasser zugeführt werden muss. Verweildauer des Materials im Fermenter beträgt ungefähr 3 Wochen. Das entstehende Biogas treibt aufgrund seiner geringeren Dichte nach oben, sammelt sich oberhalb der Biomasse und entweicht auto­matisch aus dem Behälter bei niedrigem Druck. Die Vergärung findet bei Temperaturen von 50 – 55 °C in einem aufrecht stehenden zylinderförmigen Gärturm (Fermenter) statt. In diesem geschlossenen Stahlbehälter mit einer Höhe von ca. 24,7 Metern wird der Bioabfall durch Bakterien zersetzt und das dabei entstehende Biogas gefasst. Frisches Substrat wird außerhalb des Fermenters mit einer sechsmal so großen Menge an Gärresten vermischt, bevor dieses Gemisch mit Hilfe einer hydraulischen Beschickungspumpe mit einem Betriebsdruck von ca. 25 bar von oben über sechs verschiedene Einlässe in den Fermenter gegeben wird. Dieses Beladungsverfahren ermöglicht eine sehr gute Kontrolle über die Mischung und macht darüber hinaus ein Vermischen im Fermenter selbst unnötig. Der Fermenter kommt ohne mechanisch bewegte Teile aus und ist dadurch wenig störanfällig. Das Material durchwandert den Vergärungsbehälter nur durch Schwerkraft von oben nach unten. Das Mischungsverhältnis führt durch die gleichbleibende stabile Bakterienkultur zu einem schnellen und kontrollierten Abbau des Substrates mit hoher Biogasentwicklung. Die Vergärung beginnt sofort nach Beladung des Fermenters. Die durchschnittliche Dieses Verfahren toleriert sehr große Schwankungen im Trockenstoffgehalt des eingetragenen Materials. Der Vergärungsprozess läuft bis zu einem Trockenstoff­ gehalt des Inhaltes von 40 % stabil ab. Die Substraterhitzung erfolgt indirekt über die beheizten Mantelflächen des Fermenters. Für die Beheizung wird die Abwärme der beiden Blockheizkraftwerke genutzt. Der Boden des zylindrischen Fermenters ist konisch geformt. An seinem tiefsten Punkt wird der Vergärungsrückstand ausgetragen. Der größte Teil des Rückstandes wird durch Austragsschnecken zur Beschickungspumpe gefördert, dort mit neuem Substrat gemischt und wieder in den Fermenter eingebracht – eine Kreislaufführung. Ein Teilstrom des Gärrestes wird mit separaten Austragsschnecken abgezweigt und geht zur Weiterbehandlung in die Trocknungsanlage. Eintrag in den und Austrag aus dem Fermenter haben in etwa die gleiche Größenordnung, damit die Menge im Behälter konstant bleibt. Der konische Auslass im Innern des Fermenters. Zuleitung und Ableitung des Fermenters. 10 11 Stoffkreislauf und Energiegewinnung Falls alle Verbraucher ausfallen sollten, kann überschüssiges Gas abgefackelt werden. Die Bioabfälle, die in jedem Haushalt anfallen, werden gesammelt und zur Vergärungsanlage Leonberg gebracht. Die aussortierten Eisenteile werden gesammelt und der Verwertung zugeführt. Das im Fermenter entstehende Biogas wird in einem Gasspeicher gesammelt. Das Gas wird in den beiden Blockheizkraftwerken und der HochtemperaturBrennstoffzelle in Strom und Wärme umgewandelt. Die Wärme wird teilweise zur Erwärmung des Fermenters genutzt … Der angelieferte Bioabfall wird verwogen und anschließend in der Anlieferungshalle abgeladen. Ein Radlader schüttet ihn in den ersten Zerkleinerer. Bei Bedarf wird eine Brennkammer mit dem Gas betrieben, um die für die Trocknung nötige Wärme zu erzeugen. Falls nötig, kann der Brennkammer auch Heizöl zugeführt werden. Der produzierte Strom wird ins öffentliche Netz eingespeist. … die restliche Wärme wird der Trocknungsanlage zugeführt. Der Kompost steht den Haushalten zur Verfügung, um z. B. in Gärten die Bodenqualität zu verbessern. Abfälle größer 60 mm werden über einen Magnetabscheider zu einem zweiten Zerkleinerer transportiert und anschließend neu gesiebt. 12 6 Teile Gärreste werden mit einem Teil frischer Abfälle vermischt und in den Gärturm (Fermenter) gepumpt. Ein Teil der Gärreste aus dem Fermenter wird der Trocknung zugeführt, 6 Teile werden in die Mischeinheit geleitet. Sämtliche Abluft aus der Vergärungsanlage wird über einen Biofilter geleitet, der Gerüche neutralisiert und Schadstoffe biologisch abbaut. Die auf ca. 45% Trockensubstanz getrockneten Gärreste werden zur Fertigkompostierung ins Kompostwerk Kirchheim gebracht. Nach dem Zerkleinern werden die Abfälle in einer Siebtrommel gesiebt. Abfälle, die kleiner als 60 mm sind, werden über einen Magnetabscheider zur Mischeinheit transportiert. 13 Nutzung des Biogases 14 Die Biogasproduktion erfolgt permanent an 365 Tagen im Jahr. Die erwartete durchschnittliche Biogasmenge pro Jahr beträgt 3.700.000 m³. Das Gas setzt sich aus ca. 50 – 65 % CH4 (Methan) und entsprechend 35 – 50 % CO2 (Kohlendioxid) sowie geringen Mengen an Spurengasen zusammen. Das Biogas sammelt sich im Fermenter oberhalb des Substrats und entweicht durch den entstehenden Überdruck. Es wird über Rohrleitungen in einen Gasspeicher geführt und dort zwischengespeichert. Der Gasspeicher mit 780 m³ Rauminhalt besteht aus zwei Membranen: einer Innenmembran für die Biogasspeicherung und einer Außenmembran mit Stützfunk­tion, welche die kugelförmige sichtbare Form bildet und die Innenmembran schalenförmig umschließt. versorgt werden. Der Erlös aus der Stromeinspeisung kann bis zu 700.000 E pro Jahr betragen. Das Biogas wird ausschließlich durch den im Fermenter entstandenen Überdruck vom Gasspeicher zu den Verdichtern der strom­erzeugenden Module geleitet und dort auf den nötigen Vordruck gebracht. Es wird in den beiden Blockheizkraftwerken (BHKW) mittels Gasmotoren und in der Hochtemperatur-Brennstoffzelle vollständig verstromt. Für eventuelle Betriebsstörungen in den Blockheizkraftwerken und der Brennstoffzelle steht zur Ableitung von Biogas eine Notfackel zur Verfügung. Zum Einen erfolgt die Verstromung durch zwei Verbrennungsmotoren mit je 12 Zylindern und einer maximalen Leistung von 944 kW bzw. 469 kW (elektrisch). Sie verbrennen das Biogas und treiben jeweils einen Strom erzeugenden Generator an. Der generierte Wechselstrom wird ins öffentliche Netz eingespeist. Die erzeugten Strommengen werden auf 8,2 Millionen Kilowattstunden (kWh) pro Jahr veranschlagt, was dem jährlichen Strom­bedarf von ca. 2.300 Haushalten entspricht. Mit dieser aus Biogas gewonnenen Strommenge könnten beispielsweise alle Einwohner des benachbarten Ortes Warmbronn dauerhaft Durch natürlichen Überdruck … … gelangt das Biogas in den Gasspeicher. zur Strom- und Wärmeerzeugung Zwei Blockheizkraftwerke erzeugen bis zu 1.413 kW Strom – das entspricht dem Verbrauch von 2.300 Haushalten. Durch die vollständige Abwärmenutzung der Motoren sowie der Brennstoffzelle können außerdem fossile Brennstoffe, umgerechnet ca. 770.000 Liter Erdöl im Jahr, ein­­gespart werden. Die Blockheizkraftwerke Durch die Kraft-Wärme-Kopplung in den Blockheizkraftwerken wird die Abwärme aus den beiden Gasmotoren optimal genutzt: Die im Kühlwasser vorhandene Wärme dient der Erwärmung eines Warmwasserkreislaufs auf 88 °C, der vorrangig zur Beheizung des Fermenters, aber auch zur Vorerwärmung der Trocknerluft dient. Die Abwärme aus dem Abgas der Gasmotoren wird zur Erwärmung eines Heißwasserkreislaufs auf 115 bis 140 °C genutzt, der diese Wärme über einen Wärmetauscher der Kreislaufluft des Trockners zuführt. Schaltschrank … 15 Die weltweit erste Hochtemperatur-Brennstoffzelle mit Biogas im großtechnischen Einsatz Aufbau der Hochtemperatur-Brennstoffzelle besonders flexibel einsetzbar. Sie hat mit 47 % einen um 9 % höheren elektrischen Wirkungsgrad als ein modernes BHKW sowie einen sehr guten Gesamtwirkungsgrad und äußerst geringe Schadstoffemissionen. Mit diesem Projekt leistet der Abfallwirtschaftsbetrieb des Landkreises Böblingen einen entscheidenden Beitrag zur Verringerung von Treibhausgasen, weil das Biogas aus Bioabfällen nachwachsender Rohstoffe gewonnen wird. Bei der Energiegewinnung aus Biogas wird nur so viel CO2 freigesetzt, wie die Pflanzen während des Wachstums aufgenommen haben; diese Art der Stromerzeugung ist somit CO2-neutral. Die Nachhaltigkeit macht das Pilotprojekt sowohl ökologisch als auch ökonomisch äußerst attraktiv. Aufgrund der Knappheit fossiler Brennstoffe und der globalen Erwärmung wird es deshalb immer wichtiger, die Brennstoffzellentechnologie zu forcieren. In der Vergärungsanlage Leonberg hat der Abfallwirtschaftsbetrieb des Landkreises Böblingen im Frühjahr 2006 zusätzlich zu den beiden schon bewährten Blockheizkraftwerken eine Schmelzkarbonat-Brennstoffzelle (MCFC – Molten Carbonat Fuel Cells) installiert, die erstmals großtechnisch Strom und Wärme aus Biogas erzeugt. Mit dieser Hightech-Anlage betritt der Abfallwirtschaftsbetrieb mit seiner eigens hierfür gegründeten Tochter, der Biogas-Brennstoffzellen GmbH, zusammen mit den Projektpartnern technisch wissenschaftliches Neuland. Das Vorhaben ist eine Weltneuheit bezüglich seiner Dimension von 250 kW elektrischer Leistung und der Verwendung von Methan aus Biogas als Brennstoff. Der Abfallwirtschaftsbetrieb setzt mit diesem innovativen und ehrgeizigen Projekt ein wegweisendes Zeichen für eine möglichst effiziente Biogasausnutzung. Für den Landkreis Böblingen kann die Installation des HotModuls gleichzeitig der Impuls für ein „Erprobungszentrum für Brennstoffzellen mit regenerativen Energiegasen“ (Start mit Biogas) mit all seinen Vorteilen für den Standort Leonberg und Großraum Stuttgart werden. Damit trägt der Abfallwirtschaftsbetrieb zur Standortsicherung einschließlich der Schaffung zukünftiger, hochqualifizierter Arbeitsplätze bei. Die Brennstoffzelle arbeitet umweltfreundlich und leise, sie ist energieeffizient und zudem Abluft + Nutzwärme Die Schmelzkarbonat-Brennstoffzelle in der Vergärungsanlage Leonberg erzeugt in der Leistungsklasse von ca. 250 kW elektrisch Strom und Wärme aus Methangas, das durch Vergärung kompostierbarer Abfälle entsteht. SchmelzkarbonatBrennstoffzellen haben geschmolzenes Karbonat als Elektrolyt und arbeiten im Hochtemperaturbereich von 650 °C. Ein Beispiel dafür ist das in der Vergärungsanlage in Leonberg eingesetzte sogenannte „HotModule“ der Firma MTU CFC Solutions, einem Joint-Venture zwischen der RWE Fuel Cells GmbH und der MTU Friedrichshafen GmbH. Die MCFC-Brennstoffzelle besteht im Wesentlichen aus einem zylindrischen Stahlbehälter mit dem horizontal angeordneten Brennstoffzellen-Stapel, einer vorgeschalteten Gasaufbereitung und der nachgeschalteten Stromeinspeisung. Als Brennstoff wird das Biogas mit einem Methananteil von ca. 50 – 65 %, einem CO2-Anteil von ca. 34 – 49 % und Spurenstoffen eingesetzt. In der Gasaufbereitung wird das Methangas entschwefelt, gekühlt und entfeuchtet. Im Brennstoffzellenstapel wird es wieder erhitzt und mit entionisiertem Wasser angereichert. Im Brennstoffzellen-Modul befinden sich außer dem Brennstoffzellen-Stapel auch eine Mischkammer für Frischluft, Anodengas und Kathodenluft, eine Sammelhaube für Kathodenabluft, zwei Umwälzgebläse und ein Heizregister, um das System auf Betriebstemperatur zu bringen. Luftsauerstoff Gasaufbereitung Ventilatoren Weltweit erstmals in großtechnischem Einsatz: die SchmelzkarbonatBrennstoffzelle mit Biogas in der Vergärungsanlage Leonberg In der Anlagensteuerung zur Stromeinspeisung wird der erzeugte Gleichstrom in Wechselstrom umgewandelt. Der erzeugte Strom wird ins öffentliche Netz eingespeist, die Abwärme wird über einen zusätzlichen Wärmetauscher auf einem Temperaturniveau von 140 °C ausgekoppelt und in der Vergärungsanlage zur Trocknung der Gärreste verwendet. Das HotModule stellt gleichzeitig bis zu 245 kW elektrische und 120 kW thermische Leistung bereit. Elektrischer Strom Mischkammer und katalytischer Brenner Zirkulierendes Kathoden-Gas MCFC Brennstoffzellenstapel Abluft + Nutzwärme Anoden-Gas 16 Gasverteiler Strom aus kompostierbaren Abfällen: mit der Anlage in Leonberg können bis zu 2.300 Haushalte versorgt werden. 17 100 Der elektrochemische Prozess Die Brennstoffzelle entspricht im Aufbau einer Batterie mit zwei Elektroden. Sie erzeugt Strom und Wärme, wenn die Anode mit Wasserstoff und die Kathode mit Luftsauerstoff versorgt wird. Zwischen Anode und Kathode befindet sich ein Elektrolyt aus Lithium- und Kaliumkarbonat. Dieser Elektrolyt besteht aus einer keramischen Membran, durch die das geschmolzene Karbonat diffundiert. Wird der Karbonat-Brennstoffzelle ein kohlenwasserstoffhaltiger Energieträger wie Methan zugeführt, so reagiert der Wasserstoff des Methans an der Anode mit den Karbonat-Ionen des Elektrolyten zu Wasser und Kohlendioxid. Dabei werden Elektronen frei. Das Kohlendioxid wird zusammen mit Luftsauerstoff der Kathode zugeführt. Unter Verbrauch von Elektronen werden an der Kathode ständig neue Karbonat-Ionen gebildet. Dabei wird Wärme frei. Die Karbonat-Ionen wandern durch den Elektrolyten zur Anode. Strom fließt. Während Sauerstoff in der Luft vorkommt, muss der Wasserstoff erst aus dem Brennstoff Methan (CH4) gewonnen werden. Dies geschieht durch die Reformierung im Innern des Brennstoffzellenstapels, bei der die wasserstoffhaltigen Brennstoffmoleküle „aufgebrochen“ werden. Diese Reformierung und der elektrochemische Prozess laufen bei ca. 650 °C ab. Die Abluft (ca. 370 °C) der Brennstoffzelle enthält Wasserdampf und Kohlendioxid. Die Schadstoffemissionen sind vernachlässigbar gering, insbesondere SO2 und NOx sind nicht nachweisbar. Vergleich der Blockheizkraftwerke mit der Brennstoffzelle Die Hochtemperatur-Brennstoffzelle hat gegenüber den Blockheizkraftwerken (BHKW) den Vorteil eines wesentlich besseren Wirkungsgrades bei der Umwandlung von Biogas in Strom. Der elektrische Wirkungsgrad der MCFC-Brennstoffzelle liegt bei 47 %, derjenige der beiden BHKW-Motoren bei 38 %. Der Energieträger Biomasse wird deutlich besser ausgenutzt, was bedeutet, dass mit der gleichen verfügbaren Biomasse eine größere Strommenge erzeugt werden kann. Ein weiterer Vorteil sind die wesentlich geringeren Emissionen der Brennstoffzelle. Drei Faktoren sind für die nicht vermeidbaren Emissionen bei der Energieumwandlung mittels Verbrennungsmotor verantwortlich: Die Verunreinigungen im Biogas, die unvollständige Verbrennung sowie die hohen Verbrennungstemperaturen (bei Anwesenheit von Luftstickstoff). Unerwünschte Verunreinigungen im Biogas (z. B. Schwefel) werden in der MCFC-Brennstoffzelle schon vorab über eine Reinigungsstufe entfernt. Luftsauerstoff Anode Kathode Elektronenüberschuss Zelltemperatur 650° C Abluft + Wärme Gasversorgung Gleichstrom 18 Elektronenmangel Bei der Brennstoffzelle entstehen durch die Betriebstemperaturen von 650 °C nur sehr geringe Mengen an Stickoxiden. Sie betragen weniger als 0,5 % der Emissionen der BHKW, insbesondere, weil keine Verbrennungsluft angesaugt wird. Nach der unvollständigen Verbrennung befinden sich in der Kathodenabluft nur noch Spuren von Kohlenwasserstoffverbindungen mit weniger als 10 % und Kohlenmonoxid mit weniger als 5 % im Vergleich zu den Abgaswerten der BHKW. 90 80 100 Emissionen in mg/MJ 80 Die Emissionen der Brennstoffzelle bewegen sich an der Nachweisgrenze. 70 60 50 40 30 25 20 10 Wer unterstützt das Projekt? 0 Projektbeteiligte sind die MTU CFC Solutions GmbH als Brennstoffzellenentwickler und Lieferant, die RWE Fuel Cells GmbH als Generalunternehmer der BrennstoffzellenGesamtanlage, der Abfallwirtschaftsbetrieb des Landkreises Böblingen als Endkunde und die EnBW für die Betriebsunterstützung. Für Bau und Betrieb der Brennstoffzelle hat der Abfallwirtschaftsbetrieb des Landkreises Böblingen als Tochter eine Biogas-Brennstoffzellen GmbH gegründet, die das gesamte Vorhaben realisiert. 0,5 NMHC Verbrennungsmotor Brennstoffzelle Dieses Projekt mit Gesamtkosten von ca. 3 Millionen € wird durch die Bundesrepublik Deutschland (BMU), das Wirtschaftsministerium des Landes Baden-Württemberg, die EnBW Energie Baden-Württemberg AG, die RWE Fuel Cells GmbH und die DaimlerChrysler AG insgesamt zu rund 80 % gefördert und von der Wirtschaftsförderung der Region Stuttgart unterstützt. Der Abfall­wirtschaftsbetrieb trägt die restlichen Investitionsaufwendungen für das Vorhaben mit etwas über 500.000 €. Dieser Beitrag beinhaltet sowohl einen Kostenanteil für die Brennstoffzelle mit rund 250.000 € als auch Aufwendungen für die bauliche Unterbringung in der Vergärungsanlage und die Infrastruktur zum Betrieb. Für die Unterbringung der Hochtemperatur-Brennstoffzelle wurde die ehemalige Feinaufbereitung des Kompostwerks komplett neu gestaltet und damit ein repräsentativer Aufstellungsraum für diese Weltneuheit geschaffen. Zudem hat der Abfallwirtschaftsbetrieb im Rahmen eines Anbaus an das bisherige Betriebsgebäude einen Vortragssaal erstellt, damit dem interessierten Fachpublikum und sonstigen Organisationen die Vergärungsanlage samt der Brennstoffzelle dort vorgestellt werden kann. 1 NOx 2 CO NMHC = Kohlenwasserstoffe, außer Methan NOX = Stickoxide CO = Kohlenmonoxid „Wir versprechen, überall nach neuen Energiequellen zu suchen.“ www.enbw.com/impulse grz_105x148_kuehe.indd 1 19 10.05.2006 10:38:33 Uhr Trocknung und Kompostierung Bei voller Auslastung der Vergärungsanlage werden pro Jahr voraussichtlich 24.600 Tonnen Gärreste anfallen. Etwa die Hälfte der Gärreste wird zur Trocknung weitertransportiert. Nach dem Durchlauf im Bandtrockner verbleibt von dieser Menge noch eine Restmasse von ca. 4.800 Tonnen mit einem Trockensubstanzgehalt von 80 – 90 %. Die andere Hälfte der aus dem Fermenter ausgetragenen Gärreste bleibt ungetrocknet und wird den getrockneten Mengen im Doppelwellenmischer vor der Verladung beigemischt. Nach dem Vermischen sind jährlich ca. 16.700 Tonnen Gärreste mit einem Trockensubstanzgehalt von ca. 45 % fertig zu kompostieren. Trocknung Die aus dem Fermenter ausgetragenen Gärreste mit einem Trockensubstanzgehalt von ca. 27 % werden in einen Pufferbehälter gefördert. Ein Teil wird von dort zur Trocknung in einen Bandtrockner mit indirekter Beheizung gefördert und auf 80 – 90 % Trockensubstanz getrocknet. Um ein gutes Trocknungsergebnis zu erzielen, wird das feuchte Material vor dem Bandtrockner mit einem Teilstrom des schon getrockneten Produkts auf 54 % Trockensubstanz gemischt und erst dann mittels Verteilschnecke auf der Gärreste das Band aufgebracht, das in den Trockner führt. Beim Durchlauf durch den Trockner befindet sich das Material in einer homogenen Schüttschicht von ca. 7 cm auf dem Band, wird von Warmluft durchströmt, somit aufgewärmt und dabei getrocknet. Nach der Trocknung erfolgt eine Temperaturabsenkung des Gärrestes. Anschließend wird diese getrocknete Masse mit dem nicht getrockneten Teil an Gärresten wieder zusammengemischt und mit einer so erreichten Trockensubstanz von ca. 45 % über eine Verteilstation in Container ausgetragen, die überwiegend zur Kompostierung ins Kompostwerk Kirchheim abtransportiert werden. Die Trocknungsluft mit einer Eingangstemperatur von ca. 120 °C durchströmt die Produktschicht und nimmt dabei die Feuchtigkeit des Gärrestes auf. Ein Teil der feuchten Luft wird durch einen Ventilator kontinuierlich ausgekoppelt und dem Biofilter zugeführt. Der andere Teil der Luft wird in einem Wärmetauscher wieder erwärmt. Die für die hohe Eingangstemperatur nötige Wärme kann auf zwei Arten erzeugt werden: Vorrangig wird mit der Abwärme der beiden Blockheizkraftwerke sowie der Brennstoffzelle Wasser erhitzt, welches über einen Wärmetauscher die Trocknerumluft erwärmt. Alternativ kann, wenn die strom­ erzeugenden Module nicht in Betrieb sind, das Biogas für die Wärmeerzeugung genutzt werden. In einer Brennkammer werden mit dem Biogas heiße Verbrennungsgase erzeugt, die mit der Trocknerumluft gemischt werden und dabei die notwendige Temperatur von ca. 120 °C erreichen. BDS g n u n k c o r t and e wärm mit Ab e m m hlä ert Sc ranuli g d n et u trockn B Die Behandlung von Schlämmen ist unsere Stärke. Wir bieten optimale Lösungen für die Trocknung von Schlämmen und anderen Produkten unter Nutzung von Abwärme oder in direkt beheizten Prozessen. Unser Team besteht aus Fachleuten mit jahrzehntelanger Erfahrung in Prozess, Erstellung, Betrieb und Wartung von Anlagen zur Schlammbehandlung. Bandtrockner der NEUESTEN Generation UMWELT- UND PROZESSTECHNOLOGIEN Andritz 3SYS AG Oberdorfweg 9 CH-5610 Wohlen Tel. +41 56 618 46 80 Fax +41 56 618 46 81 Mail [email protected] Web www.andritz.com Die Abluft aus dem Trockner wird mit Außenluft vermischt, abgekühlt und in einem Biofilter desodoriert, d. h. von prozessbedingten unangenehmen Gerüchen gereinigt. Fertigkompostierung Für eine Verwertung der Gärreste muss das Material im Kompostwerk Kirchheim fertig kompostiert werden. Jährlich werden 11.000 Tonnen von den getrockneten und gemischten Gärresten dorthin gebracht – das entspricht dem Kontingent, das dem Landkreis Böblingen als Mitgesellschafter des Kompostwerks Kirchheim zusteht. Die verbleibenden Gärreste werden weiterhin vom Abfallwirtschaftsbetrieb zu Fertigkompost verarbeitet. Im Trockentunnel werden die Gärreste getrocknet. Eine Weiterverarbeitung des Gärrestes im Kompost­ werk Kirchheim ist unter den bestehenden Rahmen­ bedingungen problemlos möglich. Erfolgreich verlaufene Versuche haben dies bestätigt. So kann der Bioabfall aus dem Landkreis Böblingen als qualitativ hochwertiges Endprodukt vermarktet werden. Der Trocknungsgrad kann exakt gesteuert werden. 20 Der Wärmetauscher erzeugt die benötigte Warmluft aus dem Kühlwasser der BHKW und der Abluft der Brennstoffzelle. 21 Umweltaspekte Im Zuge des Umbaus des Kompostwerks Leonberg zu einer Vergärungsanlage sind die veränderten ökologischen Auswirkungen auf alle Umweltfaktoren geprüft worden. Exemplarisch werden hier die wichtigsten Punkte aus der Umweltverträglichkeitsuntersuchung dargestellt. Umweltfaktor Luft: Die Gesamtanlage befindet sich in geschlossenen Hallen, so dass die Abluft nicht ungefiltert in die Umgebung gelangen kann. Durch permanente Absaugung wird die in der Anlieferungshalle und bei der Aufbereitung entstehende Abluft über einen Biofilter geleitet und desodoriert. Dieser biologische Filter besteht aus Hackschnitzeln von Wurzelholz. Aufgrund der aktiv wirksamen großen Oberfläche der Holzstücke werden die Schadstoffe der durchströmenden Luft mittels Bakterien an das Holz angelagert und unschädlich gemacht. Dieses standardisierte Filterverfahren findet in einigen anderen Anlagen bereits Anwendung. Geruchsbelastungen der Umgebung und Auswirkungen auf das Klima werden auf der Grundlage durchgeführter Untersuchungen als sehr gering eingestuft. Da durch die Umbaumaßnahmen deutlich weniger Abluft entsteht, kann sogar auf einen Teil der bisherigen Biofilterfläche verzichtet werden. klimaneutral. Die in der Technischen Anleitung Luft festgesetzten Grenzwerte werden dabei nicht nur eingehalten, sondern deutlich unterschritten. Diese Form der Energienutzung wird im EEG, dem Gesetz über Erneuerbare Energien, als förderungswürdig angesehen und über den Erlös des ins Netz eingespeisten Stroms subventioniert. Mit der Nutzung der Energie aus Biogas wird ein wichtiger Beitrag dazu geleistet, vom Erdöl als nur begrenzt vorkommendem Energieträger sukzessive unabhängig zu werden. Umweltfaktor Wasser: Der angelieferte Bioabfall aus den Kompost-Tonnen der privaten Haushalte besitzt naturgemäß einen recht hohen Wassergehalt, beispielsweise aus Obst und Gemüse. Diese Feuchtigkeit wird in der Anlage als Prozesswasser mitverarbeitet. Der größte Teil des Wassers verdunstet dabei, wird mit der Prozessluft des Trockners ausgetragen und über den Biofilter geleitet. Das im Biofilter entstehende Kondensat wird erfasst und umweltgerecht entsorgt. Die Vergärungsanlage ist an das öffentliche Kanalnetz der Stadt Leonberg angeschlossen. Somit entstehen keinerlei Sickerwässer in der Anlage. Umweltfaktor Lebensräume: Umweltfaktor Substitution fossiler Brennstoffe: Bei der Stromerzeugung aus Biogas mittels zweier Gasmotoren sowie der Hochtemperatur-Brennstoffzelle wird ein entscheidender Beitrag zur Verringerung von Treibhausgasen geleistet, weil für die Stromgewinnung nur geringe Mengen fossiler Brennstoffe erforderlich sind. Das Biogas stammt aus Bioabfällen nachwachsender Biomasse, trägt also zur Schonung anderer Energieressourcen bei und ist bei der Umwandlung von Methan zu Kohlendioxid 22 Durch den Umbau und Betrieb der Vergärungsanlage kommt es zu keinen zusätzlichen Eingriffen in die Lebensräume von Pflanzen, Tieren und Menschen. Lediglich der Fermenter mit einer Höhe von über 24 Metern über dem Erdboden hat gewisse Auswirkungen auf das Landschaftsbild, da er etwas exponiert auf einer ehemaligen Bodenaushub- und Bauschuttdeponie steht. 23 Technische Daten der Anlage Mengenströme Die hier genannten Mengen sind maximal erreichbare Mengen in der Vergärungsanlage Leonberg. Biologisches Material Input Bioabfälle: Abtrennung Störstoffe: Gasspeicher Zusätzlich beanspruchte Fläche im Außenbereich: 1.400 m² Volumen: 780 m³ Die Mengenströme im Überblick Notfackel Gebäude 29.900 t/a 29.780 t/a Output Gärreste : 24.600 t/a Input Trockner an Gärresten: 12.700 t/a 4.800 t/a Kapazität: max. 1.200 m³ pro Stunde Bioabfälle 120 t/a Input Fermenter: Output Trockner: Grundstück Störstoffe Biogas Gärrest Entsorgung oder Verwertung Wärme und Strom Kompostierung Nutzung der bisherigen Annahme- und Aufbereitungshalle zur Verarbeitung der Bioabfälle und Beschickung des Fermenters, der bisherigen Hauptrottehalle für die Trocknung der Gärreste sowie für die Brennstoffzelle Blockheizkraftwerke Zwei Gasmotoren mit je 12 Zylinder: Gasmotor 1: 944 kW elektrische Leistung Fermenter Gasmotor 2: 469 kW elektrische Leistung Stahlkonstruktion, 12 cm dicke Isolationsschicht Ungetrocknete Gärreste zur Vermischung im Doppelwellenmischer: 11.900 t/a Betriebstemperatur 55 °C, Hochtemperatur-Brennstoffzelle Gemischte Gärreste zur Fertigkompostierung: Beheizung: Rohrleitungen mit Warmwasser in der Mantelfläche Input: 16.700 t/a Biogaszufuhr ca. 120 m³/h Biogas Aufenthaltszeit der Bioabfälle: ca. 3 Wochen Output: Erzeugte Biogasmenge: ca. 3.700.000 m³/a Volumen: 2.400 m³ Erzeugte Strommenge: ca. 8.200.000 kWh/a Durchmesser: 13 m Elektrische Nutzleistung: bis zu 245 kW Thermische Leistung: ca. 120 kW Stromversorgung: 2.300 Haushalte/a Höhe: 24,74 m Ablufttemperatur: ca. 370 °C Erzeugte und zur Trocknung der Gärreste genutzte Wärmemenge: Einsparung an Erdöl: 24 Trockner Wirkungsgrade: Ausführung als Bandtrockner Elektrischer Wirkungsgrad ca. 47 % Maße: Länge 28 m, Breite 13 m Thermischer Wirkungsgrad ca. 23 % Wasserverdampfungsleistung: 1,7 t Wasser pro Stunde Maximaler Gesamtwirkungsgrad: ca. 70 % Trocknungszeit: ca. 20 min Biofilter Trocknungstemperatur: 120 °C Gehäckselte Holzstücke; Austausch ca. alle 2 Jahre ca. 8.900.000 kWh/a ca. 770.000 Liter/a 25 Innovative Bioabfallverarbeitung im Landkreis Böblingen Die Vergärungsanlage Leonberg Lage Leonberg So finden Sie uns: Autobahn A 8, Ausfahrt Leonberg. Rechts Richtung Stuttgart. Danach wieder rechts, Richtung Böblingen/Sindelfingen. Erneut nach rechts Richtung Warmbronn. Nach 100 m ist auf der rechten Seite die Auffahrt zur Vergärungsanlage Leonberg. GPS:N 48°45‘341‘‘ E009°02‘117‘‘ Anschrift: Vergärungsanlage Leonberg An der K 1008 71229 Leonberg Kontakt: Abfallwirtschaftsbetrieb Landkreis Böblingen Parkstraße 16 71034 Böblingen Telefon: 07031 663-1551 Telefax: 07031 663-1922 e-mail: [email protected] Sindelfingen 27