Schweißen

Werbung

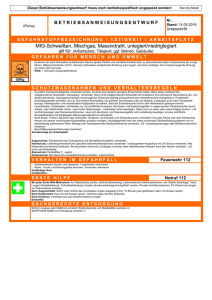

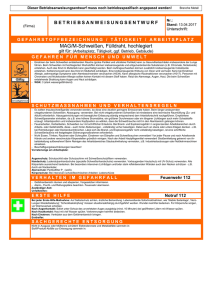

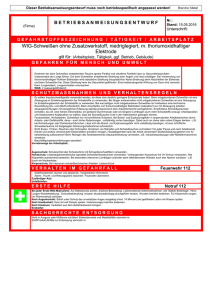

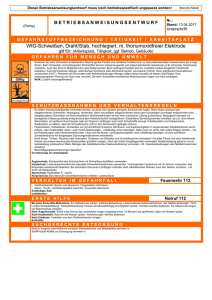

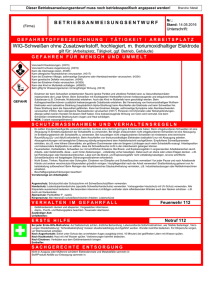

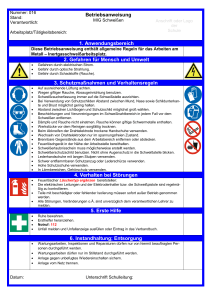

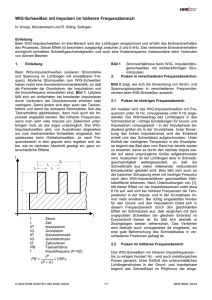

Kristallstruktur und Mikrostruktur Teil II Vorlesung 3 Teil II 1 Erstarrung - Grundlagen 2 Erstarrung/ - Wachstum/ Gefüge (Mikrostruktur) 3 Praktische Beispiele: Schweißen und thermisches Spritzen 4 Texturanalyse 2 Erstarrungsvorgänge Technische Anwendungen Schweißen Unter „Schweißen“ versteht man die Verbindung von Werkstücken unter der Verwendung von Hitze. Die Wärmequelle ist ein Lichtbogen, der zwischen der Schweißelektrode und dem Werkstück erzeugt wird. Cladding (Auftragschweißen) Unter ‘Cladding’ versteht man die Auftragung von aufgeschmolzenem Metall auf eine Metalloberfläche. Die Wärmequelle ist ein Laser. Thermisches Spritzen Unter ‘thermisches Spritzen’ versteht man verschiedene Verfahren in den aufgeschmolzene Partikeln auf eine Oberfläche aufgeschleudert werden. Die Partikel erstarren schnell und bilden eine Schicht. 3 Erstarrung Technische Anwendungen Vorgang maximale Temperatur Vorgänge______________ Löten ≤ 450 oC Schmelzen Schweißen 5500 – 6000o C Schmelzen Spritzen 10000 – 20000 oC Schmelzen und Verdampfung 4 Schweißen Arten von Schweißen: Fusion (Schmelz)–Schweißen Festkörper-Schweißen Explosion-Schweißen Schmelz-Schweißen Elektroschweißen (Lichtbogenhandschweißen) Schutzgas-Schweißen [Wolfram Inert Gas (WIG, TIG) Schweißen] Spannung Strömstärke 5 Schweißen 2 1 1 Elektrodenkernstab 2 Elektrodenumhüllung 3 Schmelztropfen 4 Gase 5 flüssige Schlacke 6 verfestigte Schlacke 7 abgekühlte Schweißgut 8 flüssige Schmelze 9 Lichtbogen 10 Werkstück 6 Schweißen Schutzgas-Schweißen, WIG Schutzgas W-Elektrode Füllerstab Lichtbogen Schmelze 7 Vergleich von Lichtbogen- und Schutzgas-Schweißen Typische Anwendungen ‚Nachteile‘ Easterling (2009) Umhüllungsmaterial 8 Schweißen Eigenschaften der Schmelze Temperaturgradienten Gradienten der Zusammensetzung Schmelz- und Gasturbulenzen Wärmefluxgleichung DT = 2lV∂T/∂(x-Vt) (1) Lösung für eine dünne Plate: T ~ To + q(v/l)exp(vx/a)cos(u+p/4)/u (2) x = x – Vt; V – Geschwindigkeit des Bogens r2 = x2 + y2 + z2 q – Wärmequelleflux [kJ/s] u = Vr/2a l – thermische Leitfähigkeit a = l/Cp – thermische Diffusivität 9 Schweißen Eigenschaften der Schmelze Wärmequelle a = 10x10-5 m2/s a = 9x10-6 m2/s a = 5x10-6 m2/s Die Form und die Größe der flüssigen Schmelze hängt stark von der Schmelzdiffuisivität (a = l/Cp) ab. Easterling (2009) 10 Schweißen Eigenschaften der Schmelze Stahl, q = 3.1 kJ/s, Dicke = 3mm thermische Isotherme größere Schweißgeschwindigkeiten führen zu kleineren Schmelzpools Lichtbogen-Position 11 Schweißen Kristallwachstum # Maximale Unterkühlung DTmax ┴ dem Liquidus Liquidus # Die Kristallwachstumsgeschwindigkeit V ~ DT (Vorlesung 2) # Der Lichtbogen (Liquidus) bewegt sich mit Geschwindigkeit v; # Bedingung für die maximale Kristallwachstumsgeschwindigkeit R: Abb. 1 R = vcos(Q*) Q* ~ 0o schnelles Wachstum große Körner Q* ~ 90o langsames Wachstum kleine Körner Abb. 2 Easterling (2009) 12 Schweißen Kristallwachstum Änderung der Form der Isothermen mit der Position (Zeit) Easterling (2009) 13 Schweißen Gefüge Gefüge sind abhängig von: - Temperatur-Zeit Verlauf, z.B. Werkstückdicke, Schweißverfahren, Schweißparameter; Geschwindigkeit der Wärmequelle - Art des Nahtaufbaus, z.B. Ein- oder Mehrlagentechnik - Chemische Zusammensetzung des Grund- und Zusatzwerkstoffes Werkstückränder 14 Schweißen Gefüge Ni , WIG (kleine Schweißgeschwindigkeit) Stahl, Submurged arc welding (größere Schweißgeschwindigkeit) 15 Esterling (2009) Schweißen Erstarrung Q Heterogene Erstarrung an der Metalloberfläche: DG*het = DG*hom S(Q) S(Q) = (2 + cosQ)(1 – cosQ)2/4 16 Schweißen Erstarrung In der Vorlesung KM_II_1 Youngsche Gleichung: gML = gSM + gSL cos(Q) # TOberfläche ~ TLiquidus ; # die Zusammensetzungen der Schmelze und des Basismetalls sind fast identisch → gML ~ gSL und gSM ~ 0. Nach der Youngschen Gleichung: cos(Q) ~ 1 und Q ~ 0 Grad. Q → 0 S(Q) → 0 DGhet* = DGhom* S(Q) → 0 Praktisch keine Energiebarriere für Erstarrung; 17 Schweißen Kristallwachstum und Segregation Schnelle Bewegung des Lichtbogens (cm/min) → die Schmelze ist nicht im Gleichgewicht → Entwicklung von Konzentrationsgradienten, Segregation und konstitutionelle Unterkühlung Esterling (2009) 18 Material Thermisches Spritzen Das Prinzip Gasstrahl Energie-Quelle Brenner Transport Substrat oder Bauteil # Zufuhr vom Pulver (Suspension) # Zufuhr von Energie in den Brenner # vollständiges (oder partiales) Aufschmelzen des Materials # Beschleunigung der Tröpfchen (Partikeln) mit Hilfe von Gasen # Aufprall der Partikeln (Tröpfchen) auf das Substrat # Erstarren → Schichtbildung 19 Thermisches Spritzen Das Prinzip Eín TriplexPro 200 APS-Brenner von Sulzer Metco im Betrieb im IEK-1, FZJ 20 Thermisches Spritzen Verfahrenvarianten Energiequelle: Plasma Lichtbogen Brenngasflamme 21 Thermisches Spritzen Verfahrenvarianten Drahtspritzen • Metalle/Legierungen in Drahtform • sehr geringe Partikelgeschwindigkeiten Plasmaspritzen • hohe Plasma-Temperaturen (> 4500°C) • hauptsächlich für Oxidkeramiken • in der Luft oder im Vakuum Überschall-Flammspritzen • mittlere Flammtemperaturen (3000°C) • Überschall-Geschwindigkeiten • Cermets (Hartstoffe) und Metalle 22 Plasmaspritzen Brenner Lichtbogen APS – Atmosphärisches Plasmaspritzen Prozessgas: Ar, N2, He oder eine Mischung in der Luft Pulverdüse VPS – Vakuumplasmaspritzen im Vakuum LPPS - Low Pressure Plasmaspritzen im Hoch-Vakuum 23 Plasmaspritzen Einflussfaktoren M. Boulos, P. Fauchais, E. Pfender Thermal Plasmas, Fundamentals and Applications Plenum Press, NY, 1994 24 Low Pressure Plasma Spraying Vakuumpumpen Multicoat® (Sulzer Metco) O3CP Brenner Netto Leistung 45 – 55 kW Das Kommandpult Die Vakuumkammer Probehalter 25 Low Pressure Plasma Spraying El. Leistung P = IU Die Enthalpie verschiedener Plasmagasen 26 Low Pressure Plasma Spraying Enthalpie von Ar-He Plasma 70000 50000 Thermische Leitfähigkeit l 40000 30000 20000 10000 0.2 0.3 0.4 0.5 0.6 0.7 Mole Fraction He Der Wärmeübetragungskoeffizient 0.8 Thermal Conductivity (mW/cm.K) Enthalpy (kJ/kg) 60000 70 60 50 40 30 20 10 0.0 h ~ 2l/Dp, P = 2 mbar 0.2 0.4 0.6 0.8 1.0 Mole Fraction He Zotov (2010) 27 Low Pressure Plasma Spraying Plasmatemperaturen parallel zum Strahl senkrecht zum Strahl G. Mauer et al, J. Thermal Spray, 20 (2011) 391 28 Plasmaspritzen Brennerleistung Gas-Mischung Abstand Brenner – Substrat Vakuum Zustand der ‚Partikeln‘ Höher Vakuum # nicht-aufgeschmolzene Pulverpartikeln # geschmolzene Partikeln Al2O3/TiO2 # kleine atomare Cluster # neutrale Atome # ionisierte Atome 29 Plasmaspritzen Gasgeschwindigkeit (1) Vg ~ (T)½ /Mg ; Mg – gemittelte Molarmasse des Gases (2) Vakuum Max Gas Speed (m/s) 5000 Zotov Qunbo (2010) 4500 4000 3500 3000 2500 2000 0.0 0.2 0.4 0.6 0.8 1.0 Mole Fraction He Kim et al., IEEE (1995) 30 Plasmaspritzen Partikelauftreffen auf das Substrat Höhe Partikelgeschwindigkeit Wärmeabfuhr durch des Substrat Aufprall laterales Schmelzefliesen Pancake Form (Splats) Erstarrung 31 Plasmaspritzen D Splats d Al2O3 Splats/ 1040 Stahl-Substrat Die Abflachung des Splats: x = D/d; für geschmolzene Partikeln x 4~ r VP DP/hL Chandra & Fauchais (2009) 32 Plasmaspritzen Partikelauftreffen auf das Substrat ‚niedrige‘ Partikelgeschwindigkeit Abscheiden kugelförmige Partikeln auf der Oberfläche einer Schicht 33 Plasmaspritzen Erstarrung-Vorgänge • amorphe Splats • kristalline Splats hohe Partikelgeschwindigkeit hohe Gastemperaturen > Tm + schnelles Abkühlen hohe Partikelgeschwindigkeit ‚niedrige‘ Gas (Partikel)-Temperaturen und ‚langsames‘ Abkühlen 34 Plasmaspritzen Mikrostruktur der Schicht (schematisch) auftreffende Schmelzpartikeln Hohlraum Nicht-geschmolzene Partikeln Splats Substrat 35 Plasmaspritzen Mikrostruktur (APS Schichten) ZrO2 A – gute Splat-Splat Haftung B, C – schlechte Splat-Splat Haftung C – unvollständig aufgeschmolzene Partikeln D – kolumnares Kristallwachstum F, G - Spannungsrisse 36 Plasmaspritzen Mikrostrukturen (LPPS Schichten) Hohe Plasma Enthalpie ↕ Höher Verdampfungsgrad ↕ Abscheiden aus der Gasphase niedrige Plasma-Enthalpie hohere Plasma- (Partikel-) Geschwindigkeit poröse Schichten dichte Schichten Zotov (2011) 37 Plasmaspritzen Mikrostrukturen (LPPS Schichten) Säulenartige Schichten Abscheidung aus der Gasphase (sehr hohe Enthalpie des Plasmas; niedrige Oberflächendiffusion) Dichte Schichten aus feinen Splats Abscheidung von geschmolzenen Partikeln (‚mittlere‘ Enthalpie des Plasmas; niedrige Oberflächendiffusion) Rekristallisierte Schicht Abscheidung von geschmolzenen Partikeln (‚mittlere‘ Enthalpie des Plasmas; hohe Oberflächendiffusion) 38