COMPOSITE SOLUTIONS PB 170, PB 250, PB 400, PB 600

Werbung

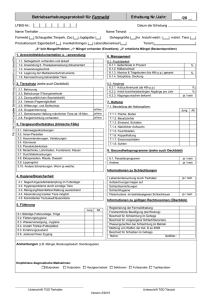

COMPOSITESOLUTIONS Technisches Datenblatt PB 170, PB 250, PB 400, PB 600 Epoxy Systeme zur Herstellung von Zellschäumen Zur PB Produktreihe gehören Zweikomponenten Formulierungen, die für die Herstellung von niedrigdichten Epoxyschäumen entwickelt wurden. Die Volumenmasse des Fertigproduktes wird durch die Auswahl des Basisharzes bestimmt. PB 170, PB 250, PB 400 und PB 600 ergeben Schäume von ca. 170, 250, 400 und 600 kg/m3. Die Härterkomponente bestimmt lediglich die Aushärtungszeit und darüber auch die mögliche Grösse des Werkstückes. Die chemische Reaktion besteht aus zwei Hauptschritten: Schnelles Expandieren der Mischung. Langsame Aushärtung der Schaummasse. Vorteile: Herstellung von Schaum mit niedriger Viskosität Kein direkter Kontakt mit Glashohlkugeln Zweikomponenten-System Haftung auf verschiedenen Untergründen Kombinierbar mit Epoxylaminaten, Prepregs und Epoxy Harzen im Gelierstadium Exzellente Dichteverteilung Exzellente Wasserbeständigkeit Frei von Kohlenwasserstoffen Anwendung: Produktion von Epoxy Schaum Kernmaterial für Sandwichkonstruktionen Auftriebskörper Verdichtung von Schäumen, Honeycombs etc. Thermische Isolation Fräsblöcke für Modellbau Mischungsverhältnisse: Härter DM 02 DM 03 Basisharz PB 170 PB 250 PB 400 PB 600 100g / 36g 100g / 36g 100g / 37g 100g / 36g 100g / 31g 100 g / 31g 100g / 32g 100g / 30g Weitere Versionen: Spritzbare Version zur Erstellung von leichten Sandwichlaminaten. Erfordert eine Spritz- / Mischmachine mit einem Mischungsverhältnis von 2:1 nach Volumen und einer Vermischung im Spritzkopf. PB 370 IG: Feuerbeständige Version des Epoxyschaumes PB500S / DM05: Exotherme Parameter: Wärmeleitfähigkeit des Untergrundes. Offene oder geschlossene Form. Temperatur der Komponenten und Umgebungstemperatur. Geometrie, Volumen und Menge der Mischung. Wenn Schaum auf ein nasses Laminat aufgebracht wird, muss mit die sich entwickelnde Reaktionswärme des Laminierharzes beachtet werden. Wichtige Empfehlungen für die Anwendung: Die PB Harzkomponente vor dem Auswiegen sehr sorgfältig mit einem Flügelmischer homogenisieren /durchmischen! Achten Sie besonders auf die Seiten und den Boden des Behälters. Wiegen Sie die Komponenten sorgfältig und genau ab. Die Schaumreaktion ist wesentlich schneller als die Härtungsreaktion. Die Zeit für Mischen und Eingiessen muss so kurz wie möglich gehalten werden, besonders wenn eine niedrige Dichte erreicht werden soll. Die maximale Arbeitszeit für den Mischprozess beträgt 4 Minuten ab Zufügen des Härters. Berühren oder bewegen Sie das Material nicht mehr, nachdem Sie es entsprechend platziert oder eingegossen haben, Sie zerstören sonst die bereits entstandenen Schaumzellen, was im Extremfall zur Herstellung eines Klebe-Harzes ohne Schaumstruktur führen könnte. Die Mindesttemperatur aller Materialien, die in entsprechende Arbeitsvorgänge eingebunden sind – also auch Formen - sollte 20°C nicht unterschreiten, eine Temperatur um ca. 25-30°C ist der Reaktion zuträglich. Heizformen sollten während des ersten Aushärtungsvorgangs nicht auf mehr als 30-35°C beheizt werden. Der entstehende oder entstandene Schaum hat eine sich selbst isolierende Wirkung, erhöhen Sie die Temperatur während eines Tempervorgangs nur langsam, maximal um 10°C / Stunde, berücksichtigen Sie nach dem ersten Mischvorgang auch die dabei entstehende Reaktionswärme, die die Temperatur im Inneren des Schaums nochmals erhöhen wird. Entformen Sie das Material erst nach dem Temperungsvorgang bis 40°C (siehe dazu „Mechanische Eigenschaften des geschäumten Produktes“). Nach Temperung bis 40°C kann der nachfolgende Temperungsvorgang bis 60°C dann auch ohne Form erfolgen. Lassen Sie das Bauteil langsam abkühlen, bevor Sie es aus dem Ofen nehmen oder entformen. Durch eine schockartige Abkühlung zerstören Sie möglicherweise innere oder äussere Zellstrukturen. Andere mögliche Mischungen: PB / SD PB 170 / SD 2505 PB 170 / SD 8203 PB 250 / SD 8205 PB 250 / SD 7820 PB 250 / SD 2630 PB 400 / SD 7820 PB 400 / SD 2630 PB 600 / SD 7820 PB 600 / SD 2630 Mischung nach Gewichtsteilen 100 / 30 100 / 30 100 / 27 100 / 30 100 / 27 100 / 28 100 / 27 100 / 27 100 / 26 Tg 1 max/°C 97 115 96 125 137 133 135 137 142 Grad der Expansion: Dichte des Resultats bei freier Expansion und 20°C Freie Expansion bei 20°C 6.2 – fach PB 170 170 kg/m3 PB 250 250 kg/ m3 4 – fach 2.5 – fach PB 400 400 kg/ m3 PB 600 600 kg/ m3 1.7 – fach Beispiel: Um ein Volumen von 10L zu füllen braucht man: 10 :6.2 = 1.62 kg fertige Mischung PB 170 10:4= 2.5 kg fertige Mischung PB 250 10:2.5= 4 kg fertige Mischung PB 400 10:1.7= 5.9 kg fertige Mischung PB 600 Mischen Sie 5-10% mehr an als ausgerechnet (für Rührgefässe und Reserve) Bitte beachten Sie bei grösseren Volumen mögliche Probleme durch exotherme Reaktionen (siehe auch Diagramm „Exothermie / Harzmenge“) Farbe: PB 170, PB 250, PB 400, PB 600: weiss Härtungszyklus: Für mittlere bis grosse Bauteile warten Sie, bis die Mischung vollständig durchgehärtet ist. Wenn möglich in der Form belassen. Eine minimale Nachhärtung von ca. 6 Stunden bei 40°C ist notwendig um Formstabilität sicherzustellen! Nach-Härte-Zyklus: (Tempern ist notwendig!) Für kleinere Bauteile: Sie können die Teile direkt nach Eingiessen der Schaummasse in den Ofen geben und nachstehenden Temperzyklus durchführen. Für mittlere bis grosse Bauteile: 6 - 24 Stunden nach Mischung der beiden Komponenten bei Raumtemperatur (18 - 23oC). Dadurch wird die exotherme Temperatur limitiert und ein „Verbrennen“ des Materials verhindert! + 6 Stunden bei 40°C um Tg1 über 50°C zu erreichen + 12 Stunden bei 60°C um Tg1 über 70°C zu erreichen Angaben zu Toxizität und Sicherheit*: (EEC Klassifikation nach Direktive 67 / 548 / EEC) Produkt Symbole R-Sätze Xi Reizend R 36 / 38 PB xxx N Umweltgefährdend R 43 R 51 / 53 DM 03 C Ätzend R 34 R 21 / 22 R 43 DM 02 C Ätzend R 21 / 22 R 34 / 35 R 43 R 37 S-Sätze S 28 S 37 / 39 S 3 / 9 / 49 S 22 S 26 S 28 S 38 S 22 S 26 S 38 S 37 / 39 Inhaltsstoffe Reaktionsprodukt aus Bisphenol A und Epichlorhydrine (molekular Gewicht < 700) Diethylenetriamine, Triethylenetriamine 4.4'Methylenebiscyclohexana mine Schnelligkeit der Expansion einer 10 mm Dicke bei 20°C Exothermie einer Mischung abhängig von der Schichtdicke bei 20°C , in offener Form 480x 480 mm PB PB 250 / DM 02 2 50 / D M 03 16 0 160 14 0 re 140 d no C120 v ° gi ni gn e 100 äh krä ba tts ie hic 80 rm ch het S 60 ox E 40 20 11 cm Schichtstärke 7 cm Schichtstärke 3 cm Schicht 0 2 4 6 8 10 12 14 16 18 20 22 5 c m S c h ic h t s t ä r k e C° 1 2 0 in ek rä ts th ci chS 1 0 0 re d no v igg nä 8 0 hb a ie rem tho Ex 6 0 4 c m S c h ic h t s t ä r k e 40 24 0 Zeit in Stunden 3 c m S c h ic h t s t ä r k e 20 0 1 2 3 4 Z e it i n P B PB 600 / DM 03 6 0 0 5 6 7 8 S tu n d en / D M 0 2 160 160 140 140 erd no C120 v ° igg in nä ker 100 hb tä a tsh 80 ie ci m h erh cS 60 to xE 6 c m S c h ic h ts tä rk e 3 cm Schichtstärke 120 2 cm Schichtstärke °C ni ker ät tsh ci hc 1 0 0 S re d no v gi gn äh 8 0 ab ie rm eh to xE 4 c m S c h ic h t s tä rk e 60 2 c m S c h i c h ts t ä rk e 40 40 20 0 1 2 3 4 Zeit in Stunden 5 6 7 20 0 2 4 6 8 10 12 Z e i t i n 14 S t u n d e n 16 18 20 22 0 2 42 Mechanische Eigenschaften des geschäumten Produktes Harz Härter Härterzyklen PB 170 DM 02 48h@RT 24h@40°C Druck E-Modul [N/mm2] Druckfestigkeit [N/mm2] Stauchgrenze [%] Biegung E-Modul [N/mm2] Druckfestigkeit Bruch [N/mm2] Dehnung max. Belastung [%] Zugfestigkeit E-Modul [N/mm2] Zugfestigkeit Bruch [N/mm2] Dehnung bei Bruch [%] Wasseraufnahme [% Gewicht] Glasübergangstemperatur Tg1 [oC] Tg1 max [°C] Harz Härter Härterzyklen Druck E-Modul [N/mm2] Druckfestigkeit [N/mm2] Stauchgrenze [%] Biegung E-Modul [N/mm2] Druckfestigkeit Bruch [N/mm2] Dehnung max. Belastung [%] Zugfestigkeit E-Modul [N/mm2] Zugfestigkeit Bruch [N/mm2] Dehnung bei Bruch [%] Wasseraufnahme [% Gewicht] Glasübergangstemperatur Tg1 [oC] Tg1 max [°C] PB 170 DM 02 48h@RT 6h@40°C 16h@60°C PB 170 DM 03 48h@RT 24h@40°C PB 170 DM 03 48h@RT 6h@40°C 16h@60°C PB 250 DM 02 48h@RT 6h@40°C 1 PB 250 DM 02 48h@RT 6h@40°C 48h H2O PB 250 DM 02 48h@RT 6h@40°C 16h@60°C PB 250 DM 02 48h@RT 6h@40°C 16h@60°C 48h H2O PB 250 DM 03 48h@RT 6h@40°C PB 250 DM 03 48h@RT 6h@40°C 48h H2O PB 250 DM 03 48h@RT 6h@40°C 16h@60°C PB 250 DM 03 48h@RT 6h@40°C 16h@60°C 48h H2O 75 2 3.9 61 1.8 4.7 90 2.4 4.8 100 2.4 5.7 205 6 3.6 155 6 6.1 135 5 4.5 140 5 4.7 240 6 3.7 160 6 6.1 180 6 5.3 175 7 5.8 128 1.7 2 115 1.4 1.8 122 1.9 2.4 105 2.3 1.7 275 5 1.9 82 1.3 5.8 72 1.1 5.7 79 1.5 6.2 85 1.6 6.7 64 85 90 69 85 92 60 95 76 96 93 59 83 75 88 95 PB 400 DM 03 48h@RT 6h@40°C PB 400 DM 03 48h@RT 6h@40°C 16h@60°C PB600 DM 02 48h@RT 6h@40°C PB600 DM 02 48h@RT 6h@40°C 48h H2O PB 600 DM 02 48h@RT 6h@40°C 16h@60°C PB600 DM 02 48h@RT 6h@40°C 16h@60°C 48h H2O PB600 DM 03 48h@RT 6h@40°C PB600 DM 03 48h@RT 6h@40°C 48h H2O PB 600 DM 03 48h@RT 6h@40°C 16h@60°C PB600 DM 03 48h@RT 6h@40°C 16h@60°C 48h H2O 290 11 7.7 290 12 8.0 620 26 6.4 425 28 12 580 27 8.1 460 28 11.2 670 27 6.3 445 28 11.2 630 30 8.6 435 28 11.6 470 12 3.0 460 11 2.9 1160 19 1.8 225 6.9 12 240 7.1 12 62 79 84 240 6 2.3 +0.69 100 3 16 Messungen durchgeführt an Prüfkörpern aus reiner Harzmischung, ohne vorherige Entgasung,zwischen zwei Stahlplatten gegossen. Messungen durchgeführt nach AFNOR-Normen: NF T51-101 (Druck), NF T51-001 (Elastizität),ASTM 1041 (Zug) Glasübergangstemperatur: DSC Tg 1 = 1. Punkt bei 10°C / mn; Tg 1max = 2. Durchgang 180°C Alterungstest in destilliertem Wasser bei 70° währen 48 Stunden +1.0 1085 21 2.0 +0.61 62 255 5 1.8 92 +0.98 1230 21 1.8 +0.46 77 97 235 5 2.0 93 120 3 13 1150 21 2.0 +0.61 59 +1.0 82 +0.61 74 90 81 Wärmeleitfähigkeit Material Kupfer Composite Carbon / carbon Aluminium (AU 4G) Stahl Carbonfaser: HR oder HM E glass-Faser Aramid-Faser Beton Putz Expandiertes Polycarbonate (Forex) PB 600 Epoxidschaum PB 400 Epoxidschaum PB 250 Epoxidschaum Extruded polyethylene foam Herex C70.33 C70.75 C70.200 Airex R82.80 R 82.110 Airex R63.80 R63.140 Kapex C51 Non-filled thermoset resins Epoxy, Polyester, Phenol Polyethylene LD / HD Laminate E glass / epoxy Holz Balsa Expandierter Polystyrol Extrudierter Polystyrol Luft Dichte (kg / m3) 8800 1700 – 2000 2800 7800 1800 2600 1450 2000 to 2500 650 600 400 250 35 to 150 33, 80 and 200 80 and 110 90 and 140 60 1100 to 1300 960 400 to 700 100 to 250 20 28 to 45 Wärmeleitfähigkeit λ @ 20 °C (W / m x °C) 380 300 140 20 to 100 200 1 0.03 1 to 1.5 0.37 0.12 0.157 0.130 0.065 0.05 0.030, 0.033 and 0.048 0.037 and 0.040 0.034 and 0.039 0.036 0.2 0.25 to 0.34 0.3 to 0.8 0.12 to 0.2 0.051 to 0.090 0.035 0.033 to 0.025 0.021 PB Epoxy Schaum für die Erstellung von Ruderblättern, Schwertern oder Flügel / Tragflächen (Hand-) Laminieren der Aussenlagen in der Form oder einbringen von Prepregs unter Vakuum. Nach dem Aushärten das Abreissgewebe entfernen. Bei Polyesterlaminaten als Abschlusslage eine trockene Glasfasermatte (CSM) als mechanische Verbindung einlegen. Anschliessend die Laminatlagen in der Form nachtempern um das Polyesterlaminat vollkommen auszuhärten. Vorderkante: Applizieren Sie einen Film Epoxy-Klebeharz auf dem gesamten Laminat und laminieren Sie an der Vorderkante ein biaxiales Glasgelege ein. Bei Polyesterlaminaten: Tränken Sie die Glasfasermatte (CSM) mit einem Epoxy-Laminierharz. Hinterkante: Applizieren Sie ein thixotropes Epoxydharz. Giessen Sie den PB Epoxy Schaum in beide Hälften. Warten Sie bis der Schaum auf das Niveau der Formkanten angestiegen ist Verschliessen Sie die beiden Formhälften. Bei Raumtemperatur (>20°C) aushärten lassen. Minimale Nachhärtung vor Entformung: 6 Std. bei 40°C Oder Nachhärten bei 80 bis 130°C für Prepregs. Ein Entformen ist möglich, wenn das Bauteil wieder auf Raumtemperatur abgekühlt ist. Bauteil fertig gestellt. Composite Solutions AG Freiburgstrasse 251 CH-3018 Bern Telefon +41 31 688 40 40 Telefax +41 31 688 40 41 [email protected] www.compositesolutions.ch Bitte beachten Sie: Gültig bei allen von uns und durch SICOMIN EPOXY SYSTEMS zu Verfügung gestellten Informationen, seien es mündliche oder schriftliche Informationen, die nach bestem Wissen und Gewissen erstellt wurden, können wir für die Richtigkeit keine Verantwortung übernehmen. Darum weisen wir unsere Kunden darauf hin, dass sie sich als Verwender der SICOMIN-Produkte und Systeme unbedingt selbst von der Anwendbarkeit bei oder besser vor Anwendung überzeugen müssen und dass die Verwendung ausschliesslich Ihrer Verantwortlichkeit unterliegt. Sollten von unserer oder von Herstellerseite her dennoch berechtigte Ansprüche erfüllt werden, so bezieht sich deren Erfüllung lediglich auf den Wert der gelieferten und von Ihnen verwendeten Produkte. Der Hersteller garantiert die ständige Qualitätskontrolle laut seinen allgemeinen Geschäfts- und Lieferbedingungen. V1.02.00