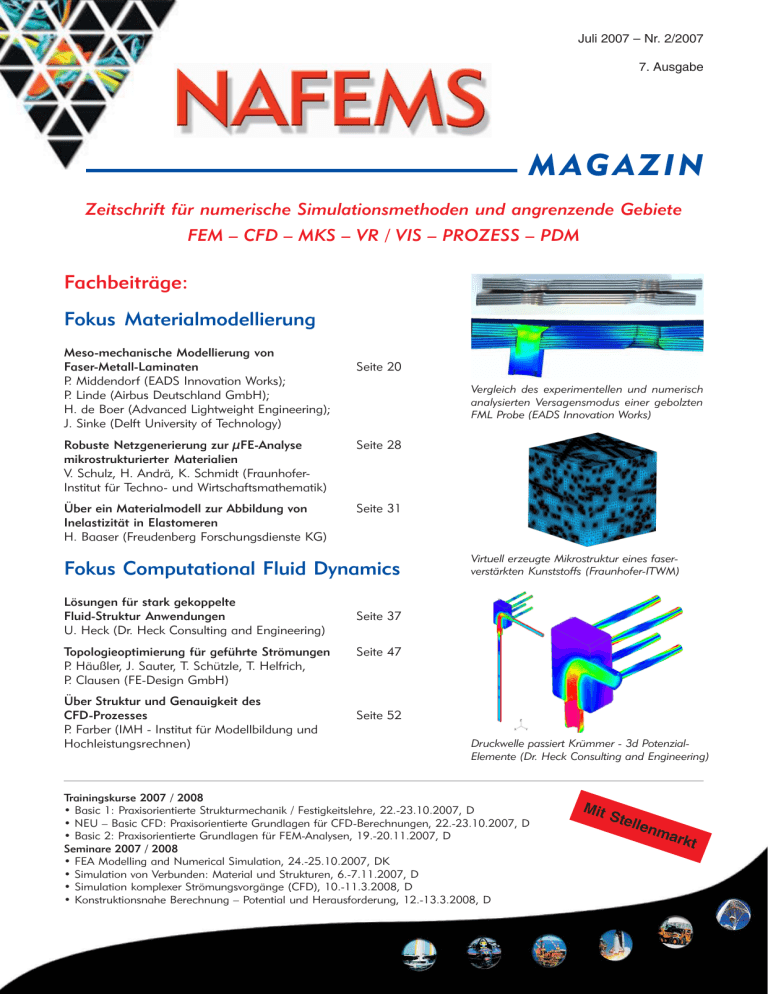

magazin - Nafems

Werbung