Formelsammlung Konstruktionslehre

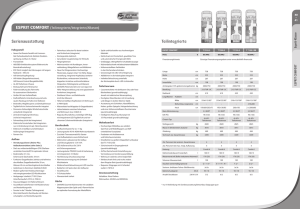

Werbung

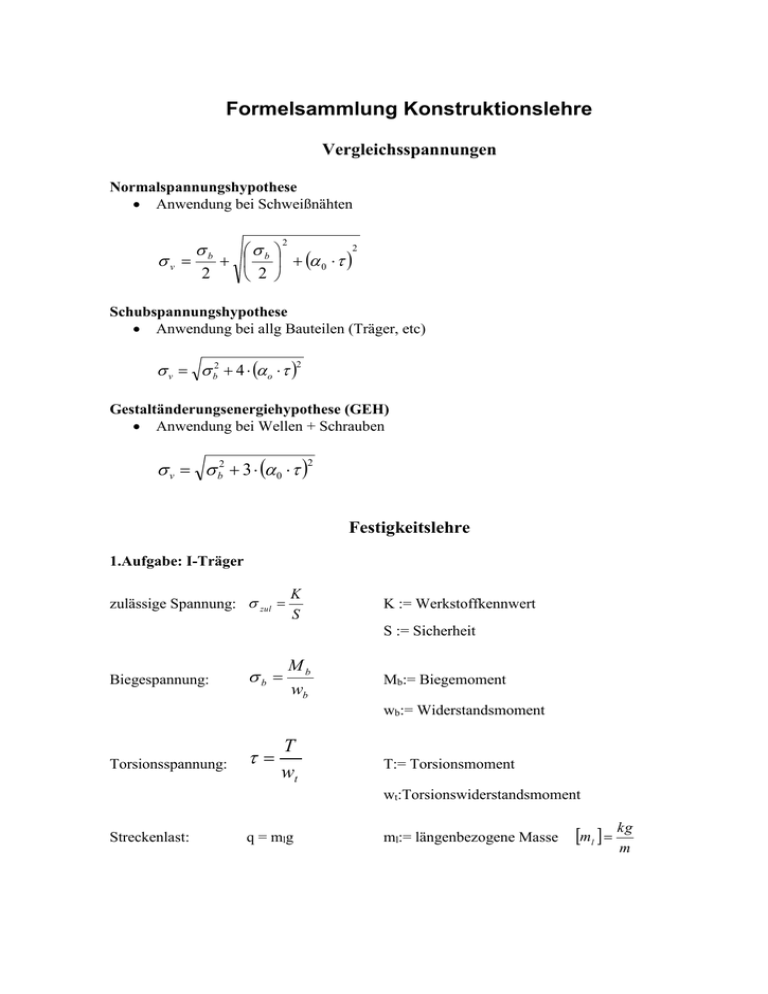

Formelsammlung Konstruktionslehre Vergleichsspannungen Normalspannungshypothese Anwendung bei Schweißnähten 2 v b b 0 2 2 2 Schubspannungshypothese Anwendung bei allg Bauteilen (Träger, etc) v b2 4 o 2 Gestaltänderungsenergiehypothese (GEH) Anwendung bei Wellen + Schrauben v b2 3 0 2 Festigkeitslehre 1.Aufgabe: I-Träger zulässige Spannung: zul K S K := Werkstoffkennwert S := Sicherheit Biegespannung: b Mb wb Mb:= Biegemoment wb:= Widerstandsmoment Torsionsspannung: T wt T:= Torsionsmoment wt:Torsionswiderstandsmoment Streckenlast: q = ml g ml:= längenbezogene Masse ml kg m Berechnung von biege- und torsionsbeanspruchten Wellen 1. Schritt: Überschlägige Dimensionierung Dimensionierung erfolgt nur unter Berücksichtigung der Torsionsbeanspruchung Bestimmung des Torsionsmomentes T Ermitteln der zulässigen Spannung zul K S (Sicherheit S 10 ... 15) 16 T zul Die überschlägige Dimensionierung liefert einen ersten Hinwei auf die erforderliche Abmessung der zu konstruierenden Welle. Bei höher beanspruchten Wellen müssen anschließend die kritischen Stellen unter Berücksichtigung der Kerbwirkung nachgerechnet werden. (Schritte 2-7) Berechnen des erforderlichen Durchmesser d erf 3 2. Schritt: Freischneiden der Welle und Ermittlung des Biegemomentenverlaufs 3. Schritt: Festlegung der exakten Geometrie an der Kerbe 4. Schritt: Berechnung des Kerbfaktors k k = k (ak – 1) + 1 mit k := Kerbempfindlichkeitskennzahl k := Formzahl (s. Kopie) (Formel oder Tabelle) Unterschiedliche Kerbfaktoren für Biegung und Torsion! Kerbempfindlichkeitskennzahl 5. Schritt: zul 6.Schritt: Berechnung der zulässigen Spannung K S cB k K:= Materialkennwert S:= Sicherheit; 1...2...3, je nach Genauigkeit cB:= Betriebsfaktor Berechnung der Vergleichsspannung an der Kerbstelle v b2 3 0 2 mit b und dem Anstrengungsverhältnis 0. 32 M b d3 16 T d3 Das Anstrengungsverhältnis berücksichtigt einen unterschiedlichen Verlauf zwischen Biegung und Torsion (z.B. Biegung dynamisch wechselnd und Torsion schwellend). Der Wert von hängt von den Materialeigenschaften und damit von der verwendeten Stahlart ab. So gilt z.B. für wechselnde Biegung und schwellende Torsionsbelastung: 0 = 0,7 0 = 0,63 0 = 0,73 für Baustähle für Vergütungsstähle für Einsatzstähle Berücksichtigung der Kerbwirkung beim Anstrengungsverhältnis (inwieweit muß es beachtet werden?) 0K 0 Kt Kb 7. Schritt Vergleich von zulässiger und vorhandener Spannung v zul Wird diese Bedingung nicht erfüllt, so ist die Geometrie oder die Auswahl des Wellenwerkstoffes entsprechend zu modifizieren und die Dimensionierungsberechnung erneut durchzuführen. Berechnung von Kegelverbindungen (Anlehnung an Aufgabe 1) 1.Schritt: Geometriefestlegung Festlegung der Wellendurchmesser D und d, des Kegelverhältnisses 1:k sowie der Kegellänge L. 2.Schritt: Bestimmung der erforderlichen Anpresskraft Anpresskraft (=Axialkraft?!) 2 T sin 2 Fa dm hier: Torsionsmoment im Zusammenhang mit übertragener Leistung T P mit 2 n Reibwinkel: arctan erforderliche Anpresskraft: Fa ,erf S R Fa SR = Rutschsicherheit 3. Schritt: Berechnung der Flächenpressung Normalkraft: FN Flächpressung: p Fa ,erf sin 2 FN dm L 4.Schritt: erforderliches Anzugsmoment (Aufgabe 1.3) TGes 1 Fa ,erf d 2 tan ´ A d A 2 = ´= A = Gewindesteigungswinkel dA = effektiver Reibwinkel d2 = Reibkoeffizient Kopf/Auflagefläche Faustregel: Durchmesser d. Kopfauflagefläche Flankendurchmesser d. Gewindes d A 1,4 d 2 effektiver Reibwinkel: ´ arctan G cos 2 G = Reibkoeff. d. Gewindes = 60° bei metr. ISO-Gewinde Gewindesteigungswinkel p d2 arctan p = Gewindesteigung! Berechnung von Paßfederverbindungen 1. Schritt: Geometriefestlegung/Überschlägige Dimensionierung Festlegung des Wellendurchmessers d und damit (nach DIN 6885) der Paßfederbreite und Paßfederhöhe. Bei überschlägiger Dimensionierung nur Berücksichtigung der Torsion: T 16 T 16 T 3 d zul wt d 3 zul 2. Schritt: Bestimmung der zulässigen Flächenpressung Belastung schwellend 30 60 statisch GG – Nabe St/GS – Nabe Tab: 50 100 L/d wechselnd 25 50 1,5 ... 2 1,1 ... 1,5 zulässige Flächenpressung pzul in N/mm² GG =Grauguß GS = Gußstahl 3. Schritt: Berechnung der erforderlichen tragenden Paßfederlänge l Flächenpressung: 4. Schritt: p 4 T p zul d hl l 4 T d h p zul Paßfederlänge L=l+b 5. Schritt: Kontrolle des L/d – Verhältnisses 6. Schritt: Nabenlänge LN Richtwert: LN 1,6 1,8 d Berechnung von Schraubenverbindungen Paßschrauben s1<s2 Querkraft schlägt sich als Beanspruchung durch Flächenpressung (Lochleibung) zwischen Schraubenschaft und Paßbohrung sowie als Schubspannung im Schaftquerschnitt nieder. Flächenpressung: Schubspannung: p FQ FQ = Gesamtquerkraft d sch s1 z FQ A z 4 FQ 2 d sch z z= Anzahl der Schrauben Anhaltswerte: Belastung ruhend schwellend wechselnd zul 0,42 Re 0,30 Re 0,16 Re pzul 0,9 Re 0,7 Re 0,35 Re Ermittlung von Rm und Re bei Schrauben Die Zugfestigkeit/Streckgrenze läßt sich auf 2 Arten ermitteln: 1. aus der Festigkeitsklasse Bsp: M12 x 50 DIN 609 – 5.6 N n 500 2 mm mm 2 n Re 0,6 Rm 300 mm 2 Rm 5 100 2. aus der Tabelle für “Festigkeitsklassen für Schrauben und Muttern” (02.14.020) Anzugsmoment T 1 F d 2 tan ´ A d A 2 p d2 arctan Reibmoment an der Auflagefläche Achtung! p = Gewindesteigung TA F A dA 2 Durchsteckschrauben kostengünstigere Lösung! Querbelastung wird durch Reibung zwischen den vorgespannten Teilen übertragen. Kein Schub, keine Lochleibung! FQ z FV z FR Reibkraft muß größer oder gleich der Querkraft sein: erforderliche Vorspannung: FV FQ S R 4 FQ S R Zugspannung in der Schraube: SR = Sicherheit gegen Rutschen z z d s2 zul 0,8 Re Anhaltswerte: 0,1 ... 0,15 0,45 Maschinenbau Stahlbau SR 1,25 ... 2 1,6 Ermittlung der Spannungen beim Anziehen einer Mutter Beim Anziehen einer Schraube treten Torsion- und Zugspannung auf Vergleichsspannung 1. Zugspannung F As As = Spannungsquerschnitt mit Spannungsdurchmesser d s As 2. Torsionsspannung = Gewindesteigungswinkel ´= effektiver Reibwinkel effektiver Reibwinkel: 1 d 2 d 3 folgt dann: 2 2 d2 d3 2 4 2 ds 4 8 F d 2 tan ´ d s3 d3 = Kernlochdurchmessers d2 = Flankendurchmesser d. Schraube/Gewinde ´ arctan G cos 2 G = Reibkoeff. d. Gewindes = 60° bei metr. ISO-Gewinde