Dokumentation des Eigenkontrollsystems

Werbung

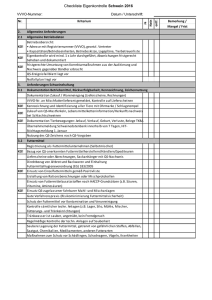

Dokumentation des Eigenkontrollsystems Grundlagen: „Baden-Württembergischen Leitlinie für eine gute Hygiene-Praxis in Schlacht-, Zerlegungs- und Fleischverarbeitungsbetrieben“ (www.mlr.badenwuerttemberg.de/mlr/bse/Leitlinien03-05-04.pdf) Praxis-Handbuch „Leitfaden betriebliche Eigenkontrollen Qualitätskontrolle“ des deutschen Fleischer-Verbandes Ordner 1: Allgemeine Betriebsinformationen/HACCP-Konzept ................................................................................................................ 5 Betriebsbereiche ................................................................................................................................................................................... 6 Auslieferung an ..................................................................................................................................................................................... 7 Erlaubnis, Zulassung ............................................................................................................................................................................. 8 Hauptniederlassung/ Zweigstellen ........................................................................................................................................................ 9 Betriebsplan (Räume und Funktionsbereiche) .................................................................................................................................... 10 Lageplan Betriebsräume und Funktionsbereiche ............................................................................................................................ 11 Zapfstellenplan ................................................................................................................................................................................ 12 Maschinenaufstellplan ..................................................................................................................................................................... 13 Liste der Verantwortlichen ................................................................................................................................................................... 14 Wichtige Telefonnummern .................................................................................................................................................................. 15 Informationen zur Betriebsstruktur ...................................................................................................................................................... 16 Bereich Schlachtung: ....................................................................................................................................................................... 16 Bereich Zerlegung: .......................................................................................................................................................................... 17 Bereich Verarbeitung: ...................................................................................................................................................................... 18 Produktpalette ..................................................................................................................................................................................... 20 HACCP-Konzept in Schlachtbetrieben ................................................................................................................................................ 21 Gefahrenanalyse und Bewertung in Schlachtbetrieben ................................................................................................................... 21 Physikalische Gefahren ............................................................................................................................................................... 21 Chemische Gefahren ................................................................................................................................................................... 21 Biologische Gefahren ................................................................................................................................................................... 22 Aufgrund der Gefahrenanalyse ergeben sich folgende Schwerpunkte der Schlachthygiene:.......................................................... 23 Anlagen, Maschinen und Gerätschaften ...................................................................................................................................... 23 Anlieferung der Schlachttiere ....................................................................................................................................................... 23 Schlachtprozess ........................................................................................................................................................................... 23 Kühlung von Fleisch ..................................................................................................................................................................... 24 HACCP-Konzept Zerlegung ................................................................................................................................................................ 29 Gefahrenanalyse und Bewertung in Zerlegungsbetrieben ............................................................................................................... 29 Physikalische Gefahren ............................................................................................................................................................... 29 Chemische Gefahren ................................................................................................................................................................... 29 Biologische Gefahren ................................................................................................................................................................... 30 HACCP-Konzept für die Herstellung von Hackfleisch und Fleischzubereitungen ............................................................................... 32 Gefahrenanalyse und Bewertung in Herstellungsbetrieben für Hackfleisch und Fleischzubereitungen .......................................... 32 Physikalische Gefahren ............................................................................................................................................................... 32 Chemische Gefahren ................................................................................................................................................................... 32 Biologische Gefahren ................................................................................................................................................................... 33 HACCP-Konzept Verarbeitung ............................................................................................................................................................ 36 Gefahrenanalyse und Bewertung in Verarbeitungsbetrieben .......................................................................................................... 36 physikalische Gefahren ................................................................................................................................................................ 36 chemische Gefahren .................................................................................................................................................................... 36 biologische Gefahren ................................................................................................................................................................... 36 Ordner 2: Personal/Schädlingsbekämpfung/ Reinigung und Desinfektion .............................................................................................. 57 Gesundheitszeungnisse/ Erstbelehrungsnachweise nach IfSG, ......................................................................................................... 59 Schulungsunterlagen Wiederholungsbelehrungen IfSG, LMHV .......................................................................................................... 60 Schulungsnachweise (Teilnahmebestätigungen) ................................................................................................................................ 61 Spezielle Verhaltens-/Arbeitsanweisungen; ........................................................................................................................................ 62 Reinigungs-und Desinfektionspläne .................................................................................................................................................... 63 Reinigungs- und Desinfektionsplan ................................................................................................................................................. 63 Schädlingsbekämpfung ....................................................................................................................................................................... 64 Köderplan ........................................................................................................................................................................................ 64 Ordner 3: jährliche/ halbjährliche Maßnahmen ....................................................................................................................................... 65 Jahreschecklisten Kontrollpunkte ........................................................................................................................................................ 65 Jahreschecklisten ................................................................................................................................................................................ 66 Halbjahreschecklisten Kontrollpunkte.................................................................................................................................................. 67 Halbjahreschecklisten ......................................................................................................................................................................... 68 Ergebnisse der Wasseruntersuchungen ............................................................................................................................................. 69 Ergebnisse der mikrobiologische Eigenkontrollen an Schlachtkörpern ............................................................................................... 70 Ordner 4: vierteljährliche/ monatliche Maßnahmen ............................................................................................................................. 71 Quartalschecklisten Kontrollpunkte ..................................................................................................................................................... 71 Quartalschecklisten ............................................................................................................................................................................. 72 Monatschecklisten Kontrollpunkte ....................................................................................................................................................... 73 Monatschecklisten ............................................................................................................................................................................... 77 Ergebnisse der Mikrobiologischen Eigenkontrollen zum Erfolg von Reinigung und Desinfektion ....................................................... 78 Ordner 5: wöchentliche Maßnahmen ...................................................................................................................................................... 79 Wochenchecklisten Kontrollpunkte ..................................................................................................................................................... 79 Wochenchecklisten .......................................................................................................................................................................... 82 Ordner 6: tägliche Maßnahmen .............................................................................................................................................................. 83 Tageschecklisten Kontrollpunkte ......................................................................................................................................................... 83 Tageschecklisten ................................................................................................................................................................................ 93 Ordner 1: Allgemeine Betriebsinformationen/HACCP-Konzept Name des Betriebs ________________________________________________________ Verantwortlicher ________________________________________________________ Straße ________________________________________________________ PLZ, Ort ________________________________________________________ Telefonnummer ________________________________________________________ Fax ________________________________________________________ E-Mail ________________________________________________________ Betriebsbereiche Schlachtung ja Zerlegung ja Herstellung von Hackfleisch, Faschiertem, Fleischzubereitungen, Separatorenfleisch ja Verarbeitung ja Auslieferung an Eigene Betriebe Fremdbetriebe ja ja Erlaubnis, Zulassung Hauptniederlassung/ Zweigstellen Betriebsplan (Räume und Funktionsbereiche) Raumbezeichnung Kurzzeichen / Nr. Lageplan Betriebsräume und Funktionsbereiche Zapfstellenplan Maschinenaufstellplan Liste der Verantwortlichen Bereich Verantwortlicher Namenszeichen Wichtige Telefonnummern Veterinäramt Gesundheitsamt Wartungsdienst Kühlanlagen 08441-27522 Informationen zur Betriebsstruktur Bereich Schlachtung: Schlachtzahlen pro Woche Tierart Schweine Rinder Montag Dienstag Mittwoch Donnerstag Freitag Samstag Gesamt Bereich Zerlegung: Mengen Zerlegung (ca.) in kg pro Woche (Gesamtmenge Wareneingang) Tierart Schweine Rinder Geflügel Wild Montag Dienstag Mittwoch Donnerstag Freitag Produktbereiche Schwein Frisches Fleisch Schlachtnebenprodukte Hackfleisch Fleischzubereitungen Separatorenfleisch Zutreffendes ankreuzen Rind Geflügel Wild Samstag Gesamt Bereich Verarbeitung: Verwendete Rohstoffe Schweinefleisch Rindfleisch Geflügelfleisch Wildfleisch Pflanzliche Lebensmittel Eier und Eiprodukte Milchprodukte Zutreffendes bitte ankreuzen und ggf. ergänzen Menge Produktarten (ca.) in kg pro Woche Rohwurst Rohpökelware Kochpökelware Brühwurst Kochwurst Produktpalette Produktname Produktgruppe HACCP-Konzept in Schlachtbetrieben Gefahrenanalyse und Bewertung in Schlachtbetrieben Physikalische Gefahren Fremdkörper z.B. Metallteile (abgebrochenes Messer, Maschinenteile), Glassplitter, Kunststoff- und Plastikteile, Knochensplitter Bewertung: Unter Beachtung der allgemeinen Sorgfaltspflicht und regelmäßig gewarteter Anlagen / Maschinen / Gerätschaften ist die Gesundheitsgefahr als gering einzustufen. Chemische Gefahren Tierarzneimittel-, Futtermittelzusatzstoff-, Pflanzenschutzmittelrückstände, Rückstände von Umweltkontaminanten (z.B. Schwermetalle, Dioxin) Bewertung: Unter Berücksichtigung der vorgeschriebenen "Informationen zur Lebensmittelkette" und bei Einhaltung der guten landwirtschaftlichen Praxis (GLP) in der Vorstufe ist bei offensichtlich gesunden Schlachttieren die Gesundheitsgefahr als gering einzustufen. Rückstände und Kontaminanten z.B. Farbanstriche, Rohrbahnfett, Lösungsmittel, Schädlingsbekämpfungs-, Reinigungs- und Desinfektionsmittelrückstände Bewertung: Unter Beachtung der allgemeinen Sorgfaltspflicht und sorgfältiger Gebrauchsanwendung sowie Einhaltung der Reinigungs-, Desinfektions- und Schädlingsbekämpfungspläne ist die Gesundheitsgefahr als gering einzustufen. Biologische Gefahren Bei der Schlachtung von Tieren und der Zerlegung von Fleisch ist mit dem Vorkommen folgender biologischer Gefahren zu rechnen: Kontamination des Fleisches mit TSE-Erregern Die EU hat bezüglich der gesundheitlichen Gefährdung von Mensch und Tier durch BSE / TSE in den Erwägungsgründen zur Verordnung (EG) Nr. 999/2001 des Europäischen Parlaments und des Rates mit Vorschriften zur Verhütung, Kontrolle und Tilgung bestimmter transmissibler spongiformer Enzephalopathien eine umfangreiche Bewertung vorgenommen. Kontamination mit pathogenen Keimen Bei der heute üblichen Schlachttechnologie kann es während der Fleischgewinnung zu einer Kontamination des Fleisches mit folgenden pathogenen Mikroorganismen kommen: - Salmonellen, - Staphylococcus aureus, - Listeria monocytogenes, - enteropathogene Escherichia coli, - Clostridium botulinum, - Clostridium perfringens, - Bacillus cereus, - Campylobacter jejuni / coli, - Yersinia enterocolitica. Art und Menge der Keime ist abhängig von der Einhaltung der guten Hygienepraxis. Bewertung: Die durch eine Kontamination von Fleisch während der Schlachtung entstandenen biologischen Gefahren (pathogene Keime) können im Verlauf des Schlachtprozesses und der nachfolgenden Lagerung der Tierkörper weder beseitigt noch auf ein annehmbares Maß reduziert werden. Die Einhaltung der rechtlich vorgeschriebenen Bestimmungen 1 kann einer weiteren Vermehrung der o.g. Keime entgegenwirken. Die Gefahren sind als gering einzustufen bei optimal an die baulichen Gegebenheiten angepasster Planung der Arbeitsabläufe sowie bei Einhaltung einer guten Schlachthygiene, unverzüglicher Kühlung des Fleisches und guter Abtrocknung der Oberfläche (Verhinderung der Kondenswasserbildung durch gute Belüftung). Aufgrund der Gefahrenanalyse ergeben sich folgende Schwerpunkte der Schlachthygiene: Anlagen, Maschinen und Gerätschaften Bei neuen Einrichtungen und Geräten wird auf die besondere Eignung für Lebensmittelzwecke geachtet; davon kann ausgegangen werden, wenn z.B. Geräte einschlägigen CE-Normen entsprechen. Räume, Einrichtungen und Arbeitsgeräte werden regelmäßig inspiziert und gewartet. Sie werden ständig sauber und in einwandfreiem Zustand gehalten. Die Wartung wird dokumentiert. Anlieferung der Schlachttiere Eine Präventiv-Maßnahme gegen den Eintrag von pathogenen Mikroorganismen in den Schlachtprozess sind äußerlich saubere Schlachttiere. Bei der Anlieferung der Schlachttiere ist Stress weitmöglichst zu vermeiden. Beim Entladen, Zutrieb zur Schlachtung, beim Betäuben ist Ruhe und schonende Behandlung der Tiere wichtig. Durch stressarme Schlachtung ausgeruhter Schlachttiere wird die Belastung von Kreislauf- und Immunsystem vermindert und die Fleischreifung kann optimal ablaufen. Schlachtprozess Jeder Bearbeitungsvorgang während der Schlachtung ist reiner als der vorangegangene, daher muss eine Überschneidung der Arbeitsgänge vermieden werden, insbesondere das Hin- und Herlaufen von der reinen zur unreinen Seite. Dies gilt entsprechend für die Arbeitsgeräte. Unnötige Nässe und Kontamination durch Spritzwasser ist zu vermeiden. Während des Enthäutens darf die Außenhaut nicht mit dem Schlachtkörper in Berührung kommen und es dürfen die mit der Außenseite der Häute und Felle in Berührung kommenden Arbeitskräfte und Geräte auf keinen Fall das Fleisch berühren. Zur Vermeidung der Kontamination des Fleisches mit pathogenen Mikroorganismen oder mit zentralnervösem Gewebe muss bei kritischen Prozessschritten die 2-Messertechnik angewendet werden: Die Haut wird mit dem ersten Messer durchtrennt, die weiteren Arbeitsschritte werden mit einem zweiten, sauberen Messer durchgeführt. Die Luft- und die Speiseröhre dürfen beim Entbluten nicht verletzt werden und es müssen Vorkehrungen gegen das Auslaufen von Magen-Darminhalt getroffen werden. Dazu müssen die Speiseröhre und der After vor dem Ausweiden verschlossen werden. Schlachtkörper dürfen nicht mit Kot kontaminiert sein. Eine Verunreinigung ist durch Wegschneiden oder andere Methoden mit gleicher Wirkung unverzüglich zu entfernen (Trimmen). Abspülen ist zu vermeiden, da dadurch die Verunreinigung über eine größere Oberfläche verteilt, der Feuchtigkeitsgehalt erhöht und die Keimvermehrung begünstigt wird. Der Schlachtkörper darf beim Entfernen des Euters nicht mit Milch oder Kolostrum verunreinigt werden. Vor Abschluss der Fleischuntersuchung müssen alle Teile dem Tierkörper zugeordnet werden können, wobei Tierkörper und Nebenprodukte eines Schlachttieres andere Tierkörper/Nebenprodukte nicht berühren dürfen. Bei der Schlachtung von Wiederkäuern ist die Kontamination der Schlachtkörper mit SRM (spezifizierten Risikomaterialien) zu verhüten. SRM muss in besonders gekennzeichneten Behältern gesammelt und eingefärbt werden, um Verwechslungen zu vermeiden. Die Zuordnung von Proben, wie BSE-, Trichinen- oder Rückstandsproben zum Tierkörper muss gewährleistet sein. Das Schlachtpersonal wird entsprechend geschult und motiviert. Kühlung von Fleisch Wenn sich der Zerlegungsbetrieb am gleichen Ort wie der Schlachtbetrieb befindet und das Fleisch entweder auf direktem Wege von der Schlachtanlage in den Zerlegungsraum verbracht wird oder in einem Kühlraum zwischengelagert wird, darf es schlachtwarm bzw. während der Abkühlungsphase zerlegt und entbeint werden. Danach ist Fleisch, das nicht schlachtwarm zu bestimmten Erzeugnissen verarbeitet wird, ggf. umhüllt oder verpackt, auf eine Kerntemperatur von höchstens + 7 °C zu kühlen. Um die Herstellung bestimmter Erzeugnisse zu ermöglichen, kann mit Genehmigung der zuständigen Behörde schlachtwarmes Fleisch befördert werden, vorausgesetzt, dass: a) dieser Transport im Einklang mit den von der zuständigen Behörde erlassenen Vorschriften (betreffend den Transport) von einem Betrieb zu einem anderen erfolgt und b) das Fleisch den Schlachthof oder den Zerlegungsraum, der sich am gleichen Ort wie die Schlachtanlage befindet, unmittelbar verlässt und der Transport nicht mehr als zwei Stunden dauert. Grundsätzlich ist Fleisch unverzüglich nach der Fleischuntersuchung und vor einer Beförderung kontinuierlich und gleichmäßig auf eine Kerntemperatur von höchstens + 7 °C abzukühlen, Innereien auf höchstens + 3 °C. Fleisch, das zum Einfrieren bestimmt ist, wird nach einer ggf. erforderlichen Kühlphase ohne Verzögerung eingefroren. Bei Transport und Lagerung sowie beim Zerlegen, Entbeinen, Zurichten, Umhüllen und Verpacken von Fleisch muss die Kerntemperatur von + 7 °C , bei Innereien von + 3 °C eingehalten werden. Dafür ist eine Raumtemperatur von höchstens + 12 °C zweckmäßig oder ein anderes gleichwertiges System. Das Fleisch wird nur je nach Bedarf nach und nach in die Arbeitsräume verbracht. Die Kühl- bzw. Gefriertemperatur ist abhängig vom beabsichtigten Verwendungszweck und der angestrebten Haltbarkeitsdauer. Die Kühlung des Fleisches wird unter Verwendung kalibrierter oder geeichter Messinstrumente überwacht. Die Kühlanlagen werden regelmäßig gewartet und die Raumtemperatur regelmäßig gemessen und dokumentiert. Die Kerntemperatur des Fleisches wird zur Überprüfung des Kühlregimes stichprobenweise auf die Einhaltung der festgelegten Soll- und Grenzwerte kontrolliert. Durch Überwachung des Kühlregimes wird die Gefahr der Vermehrung von Krankheits- und Verderbniserregern auf ungenügend gekühltem Fleisch auf ein annehmbares Niveau reduziert. Eine gute Abtrocknung vor und während der Kühlung verhindert ebenfalls das unerwünschte Wachstum von Mikroorganismen. Deshalb dürfen Tierkörper und Nebenprodukte nicht zu eng gelagert oder zu dicht gepackt werden. Grundsätzlich muss die Kapazität und die Leistung der Kühlanlagen für die Menge des zu kühlenden Fleisches ausreichen. Die Überfüllung von Kühlräumen muss vermieden werden. Es wird dringend empfohlen, Havariesysteme (Warnsysteme) zu erarbeiten und zu testen. Produktionsablauf Schweineschlachtung KP= Kontrollpunkt Unrein rein Anlieferung der Tiere Schlachttier-Untersuchung Eintreiben Betäuben Stechen / Entbluten Brühen Enthaaren / Abflammen Nachrasieren Augen / Ohrmuscheln entfernen Vorschlachten / Zunge lösen Ggf. Euter absetzen Ausnehmen Wirbelsäule spalten Trimmen Fleischuntersuchung Zurichten / Klassifizierung Kühlung Versand KP KP KP Blutgewinnung KP KP KP KP Organe KP KP KP KP KP Produktionsablauf Rinder- und Kälberschlachtung KP= Kontrollpunkt Unrein rein Anlieferung der Tiere Schlachttier-Untersuchung Eintreiben Betäuben Stechen / Entbluten Kopf absetzen Verschluss der Speiseröhre Euter absetzen Vorenthäutung der Hinterpartie Verschluss des Afters Vorlösen der Keulen Vorlösen des Vorderviertels Hautabzug Ausnehmen Wirbelsäule spalten SRM-Entfernung Fleischuntersuchung Trimmen KP KP KP Blutgewinnung Hörner absetzen, Kopf enthäuten KP Kopf brühen und enthaaren beim Kalb KP/KP KP KP KP KP KP KP KP Organe KP KP KP KP Zurichten / Klassifizierung Kühlung Versand KP KP HACCP-Konzept Zerlegung Gefahrenanalyse und Bewertung in Zerlegungsbetrieben Physikalische Gefahren Fremdkörper, z.B. Metallteile, abgebrochenes Messer, Maschinenteile, Clips, Glassplitter, Kunststoff- und Plastikteile, Holzspäne, Knochensplitter Bewertung: Unter Beachtung der allgemeinen Sorgfaltspflicht und regelmäßig gewarteter Anlagen / Maschinen / Gerätschaften ist die Gesundheitsgefahr als gering einzustufen. Chemische Gefahren z.B. Farbanstriche; Lösungsmittel; Reinigungs- und Desinfektionsmittelrückstände Bewertung: Unter Beachtung der allgemeinen Sorgfaltspflicht und sorgfältiger Gebrauchsanwendung sowie Einhaltung der Reinigungs- und Desinfektionspläne ist die Gesundheitsgefahr als gering einzustufen. Rückstände und Kontaminanten, z.B. verbotene Masthilfsmittel, Arzneimittelrückstände, Schwermetalle können nur Vorbelastung des Ausgangsmaterials sein. Auf der Stufe der Zerlegung erfolgt in der Regel keine entsprechende Kontamination. Biologische Gefahren Bei der Zerlegung von Fleisch ist im Rohstoff Fleisch mit dem Vorkommen folgender pathogener Mikroorganismen zu rechnen: - Salmonellen, - Staphylococcus aureus, - Listeria monocytogenes, - enteropathogene Escherichia coli, - Clostridium botulinum, - Clostridium perfringens, - Bacillus cereus, - Campylobacter jejuni / coli, - Yersinia enterocolitica. Bewertung: Bei der Zerlegung von Fleisch werden die aufgeführten biologischen Gefahren weder beseitigt noch auf ein annehmbares Maß reduziert. Maßgeblich für die Zusammensetzung der Keimflora und Höhe der Keimzahl ist im wesentlichen der Hygienestatus des verwendeten Rohmaterials. Der Sorgfalt des Herstellers bei der Auswahl kommt deshalb größte Bedeutung zu. Durch die Einhaltung der rechtlich vorgeschriebenen Bestimmungen1, insbesondere Beachtung der Kühlvorgaben, kann eine weitere Vermehrung der o.g. Keime vermieden werden. Das Vorkommen dieser Keime kann jedoch auch bei Einhaltung der Hygieneregeln nicht sicher ausgeschlossen werden. Produktionsablauf Zerlegung von Schweine- und Rindfleisch KP= Kontrollpunkt Anlieferung von Schlachtkörpern Kühlen Grob zerlegen Entbeinen / fein zerlegen Umhüllen/Verpacken Kühllagern Versand KP KP KP Knochen SRM-Entfernung KP KP KP HACCP-Konzept für die Herstellung von Hackfleisch und Fleischzubereitungen Gefahrenanalyse und Bewertung in Herstellungsbetrieben für Hackfleisch und Fleischzubereitungen Physikalische Gefahren Fremdkörper, z.B. Metallteile, abgebrochenes Messer, Maschinenteile, Clips, Glassplitter, Kunststoff- und Plastikteile, Holzspäne, Knochensplitter Bewertung: Unter Beachtung der allgemeinen Sorgfaltspflicht und regelmäßig gewarteter Anlagen / Maschinen / Gerätschaften ist die Gesundheitsgefahr als gering einzustufen. Chemische Gefahren z.B. Farbanstriche, Lösungsmittel, Reinigungs- und Desinfektionsmittelrückstände. Bewertung: Unter Beachtung der allgemeinen Sorgfaltspflicht und sorgfältiger Gebrauchsanwendung sowie Einhaltung der Reinigungs- und Desinfektionspläne ist die Gesundheitsgefahr als gering einzustufen. Rückstände und Kontaminanten, z.B. verbotene Masthilfsmittel, Arzneimittelrückstände, Schwermetalle können nur Vorbelastung des Ausgangsmaterials sein. Auf der Stufe der Herstellung erfolgt in der Regel keine entsprechende Kontamination. Biologische Gefahren Bei der Herstellung von Hackfleisch und Fleischzubereitungen ist im Rohstoff Fleisch mit dem Vorkommen folgender pathogener Mikroorganismen zu rechnen: - Salmonellen, - Staphylococcus aureus, - Listeria monocytogenes, - enteropathogene Escherichia coli, - Clostridium botulinum, - Clostridium perfringens, - Bacillus cereus, - Campylobacter jejuni / coli, - Yersinia enterocolitica. Bewertung: Bei der Herstellung von Hackfleisch und Fleischzubereitungen werden die aufgeführten biologischen Gefahren weder beseitigt noch auf ein annehmbares Maß reduziert. Maßgeblich für die Zusammensetzung der Keimflora und Höhe der Keimzahl ist im wesentlichen der Hygienestatus des verwendeten Rohmaterials. Der Sorgfalt des Herstellers bei der Auswahl kommt deshalb größte Bedeutung zu. Durch die Einhaltung der rechtlich vorgeschriebenen Bestimmungen 1, insbesondere Beachtung der Kühlvorgaben, kann eine weitere Vermehrung der o.g. Keime vermieden werden. Das Vorkommen dieser Keime kann jedoch auch bei Einhaltung der Hygieneregeln nicht sicher ausgeschlossen werden. Fleischzubereitungen: Durch die zugesetzten Lebensmittel können weitere pathogene Mikroorganismen und Schadstoffe in den Fleischzubereitungen vorkommen. Die Bewertung muss aufgrund der zugesetzten Zutaten/ Lebensmittel betriebsspezifisch ergänzt werden. Produktionsablauf Hackfleisch KP= Kontrollpunkt Rohstoffauswahl Kühlen Wolfen/Mischen/Portionieren Umhüllen Abkühlen Kühllagern KP KP KP KP Produktionsablauf Fleischzubereitungen KP= Kontrollpunkt Rohstoffauswahl Kühlen Wolfen/Schneiden Mischen/ Marinieren/ Würzen/ Zubereiten Umhüllen/Verpacken Abkühlen Kühllagern KP KP Zugabe von Zutaten wie Salz, Gewürze, Marinade, andere Lebensmittel KP KP HACCP-Konzept Verarbeitung Gefahrenanalyse und Bewertung in Verarbeitungsbetrieben physikalische Gefahren Fremdkörper, z.B. Metallteile, abgebrochenes Messer, Maschinenteile, Clips, Glassplitter, Kunststoff- und Plastikteile, Holzspäne, Knochensplitter, Tierzähne (handwerklicher Betrieb, bei Kochwurstherstellung) Bewertung: Unter Beachtung der allgemeinen Sorgfaltspflicht und regelmäßig gewarteter Anlagen / Maschinen / Gerätschaften ist die Gesundheitsgefahr als gering einzustufen. chemische Gefahren z.B. Farbanstriche, Lösungsmittel, Reinigungs- und Desinfektionsmittelrückstände. Bewertung: Unter Beachtung der allgemeinen Sorgfaltspflicht und sorgfältiger Gebrauchsanwendung sowie Einhaltung der Reinigungs- und Desinfektionspläne ist die Gesundheitsgefahr als gering einzustufen. Rückstände und Kontaminanten, z.B. Hormone, Arzneimittelrückstände, Schwermetalle können nur Vorbelastung des Ausgangsmaterials sein. Auf der Stufe der Verarbeitung erfolgt in der Regel keine weitere Kontamination. biologische Gefahren Bei der Herstellung von Fleischerzeugnissen ist aufgrund der Verwendung des Rohstoffes Fleisch mit dem Vorkommen folgender pathogener Mikroorganismen zu rechnen: - Salmonellen, - Staphylococcus aureus, - Listeria monocytogenes, - enteropathogene Escherichia coli, - Clostridium botulinum, - Clostridium perfringens, - Bacillus cereus, - Campylobacter jejuni / coli, - Yersinia enterocolitica. Bewertung: Für eine Bewertung, mit welcher Wahrscheinlichkeit diese Keime in Fleischerzeugnissen vorkommen können, sind die beigefügten Tabellen mit Angaben aus der Literatur zu Vermehrungsbedingungen dieser Keime in Abhängigkeit von Temperatur, pH-Wert, Wasseraktivität (aW-Wert) heranzuziehen. Bei einer Kombination verschiedener Verfahren zur Haltbarmachung, z.B. Trocknung und Säuerung und Räuchern können sich die einzeln betrachteten Vermehrungsbedingungen für Mikroorganismen verändern, da sich die Verfahren gegenseitig potenzieren. Brühwurst, Kochwurst, Kochpökelwaren Bei der für Frischware üblichen Erhitzung werden die nicht versporten, vegetativen Mikroorganismen abgetötet bzw. stark vermindert. Sporen bildende Bakterien können in Sporenform überleben. Ein Auskeimen dieser Sporen wird durch die rechtlich vorgeschriebene1 Kühllagerung verhindert. Bei Konservenware erfolgt eine Abtötung in Abhängigkeit von der durchgeführten Hitzebehandlung. Rohwurst Bei der nach deutscher Technologie hergestellten schnittfesten Rohwurst wird das Wachstum der o.g. Keime durch Verwendung von NPS, Säuerung, Reifungsflora sowie Abtrocknung ausreichend gehemmt. Eine Abtötung von Salmonellen ist abhängig von der angewandten Technologie. Das Risiko von Salmonellen ist gering bei - starker Abtrocknung, - Reifungs- bzw. Räucherungstemperatur < 25 °C, - niedrigem pH-Wert im Endprodukt. Bei streichfähigen Rohwürsten wie Teewürsten, Zwiebelmettwürsten und ähnlich gereiften Produkten kann bei den üblichen Technologien das Vorkommen von Salmonellen, Escherichia coli, Staphylococcus aureus, Listeria monocytogenes nicht ausgeschlossen werden. Das Risiko ist insbesondere dann hoch, wenn keine ausreichende Säuerung und Reifungsflora erreicht wird. Rohpökelware Mit Ausnahme von Staphylococcus aureus wird das Wachstum der o.g. Keime ausreichend gehemmt durch Kühlung während der Pökelung, Verwendung von NPS / Nitrat, hohen Salzgehalt sowie durch die mit der Reifung verbundene Abtrocknung. Eine vollständige Abtötung von Staphylococcus aureus findet bei den heute üblichen Technologien nicht statt. Das Risiko ist insbesondere dann hoch, wenn der aW-Wert der Fleischoberfläche und die relative Luftfeuchtigkeit hoch sind und die Temperatur beim Räuchern 30 °C übersteigt. Produktionsablauf Brühwurst-Herstellung CCP= kritischer Kontrollpunkt Rohmaterial für grobstückige Einlage Zerkleinern/ Wolfen Pöckeln/ Tumbeln Rohmaterial für Feinbrät Zerkleinern/ Wolfen Kuttern/Mischen Füllen Räuchern und Trocknen/ Kochen Abkühlen Umhüllen/ Verpacken Kühllagern Zugabe von Zutaten, Gewürze, Zustatzstoffe Därme, Clips, Schnüre CCP KP KP Kritische Kontrollpunkte (CCP) bei der Brühwurst - Herstellung (HACCP- Konzept) Produktionsschritt Gefahr Grenzwerte CCP Kochen Kochtemperatur und -zeit oder Kerntemperatur, siehe Anhang - Überleben humanpathogen er Keime, siehe Gefahrenanalyse Überwachungsverf ahren - Überprüfung der Kochtemperatur und der -zeit oder der Kerntemperatur Maßnahmen beiAbweichungen Verifizierungsverfahren -Sicherstellung der Charge - Nacherhitzung (Sicherstellung der Temperaturund der Zeitgrenzwerte) - Entscheidung über Freigabe durch einen festgelegten Verantwortlichen - regelmäßige Kontrolle der Einhaltung der betriebsspezifischen Arbeitsanweisungen - Endproduktkontrolle Beispiele für Grenz- und Sollwerte bei der Brühwurst-Herstellung Produkt Sollwert* Kochtemperatur Grenzwert Kochzeit Brühwurst, Kal. 90 Schinkenkrakauer Fleischwurst im Ring Lyoner 500 g Lyoner Kal. 75 Fleischkäse kleinkalibrige Würstchen (Wienerle, Bockwurst, etc.) grobe Bratwurst, Bratwurst weiss Bratwurst, weiss; Grobe Bratwurst: Nachpasteurisation 76 °C 72 °C 74 °C Kaliber [mm] Fettgehalt [%] Leitsatzziffer 3 h 20 min 70 min 50 min 90 52 47 20-25 20 25 2.22 2.223.1 2.222.2 76 °C 76 °C 80 - 86 °C 74 °C 90 min 130 min 130 min 35 min 60 75 25 25 25 ca. 25 2.222.1 2.222.1 2.222.2 2.221 71 °C 60 min 25-30 80 °C / Gegendruck 35 min 25-30 2.221.11/2.221.0710 2.221.11/2.221.0710 * Grenzwert: Sollwert (Kochtemperatur) minus 2 °C Grenzwert Kerntemperatur bis Kern 70 °C Produktionsablauf Kochwurst-Herstellung CCP= kritischer Kontrollpunkt Pöckeln Rohmaterial für grobstückige Einlage Blut Vorkochen Schneiden Wolfen/ Kuttern/ Mischen Füllen Kochen Abkühlen Ggf. Räuchern/ in Wachs tauchen Abkühlen Umhüllen/ Verpacken Kühllagern Fleisch/ Schwarten für Grundmasse Vorkochen Zugabe von Zutaten, Gewürze, Zustatzstoffe Därme, Clips, Schnüre CCP KP KP Kritische Kontrollpunkte (CCP) bei der Kochwurst - Herstellung (HACCP- Konzept) Produktionsschritt Gefahr Grenzwerte CCP Kochen Kochtemperatur und -zeit oder Kerntemperatur, siehe Anhang - Überleben humanpathogen er Keime, siehe Gefahrenanalyse Überwachungsverf ahren - Überprüfung der Kochtemperatur und der -zeit oder der Kerntemperatur Maßnahmen bei Abweichungen Verifizierungsverfahren -Sicherstellung der Charge - Nacherhitzung (Sicherstellung der Temperatur und der Zeitgrenzwerte) - Entscheidung über Freigabe durch einen festgelegten Verantwortlichen - regelmäßige Kontrolle der Einhaltung der betriebsspezifischen Arbeitsanweisungen - Endproduktkontrolle Beispiele für Grenz- und Sollwerte bei der Kochwurstherstellung: Produkt Sollwert* Kochtemperatur Grenzwert Kochzeit Hausmacher Griebenwurst im Krausen Hausmacher Griebenwurst Kal. 90 Kalbsleberwurst im Golddarm Leber- u. Blutwürstle frisch Leberwurst grob Krausen Leberwurst Kal. 90 Leberwurst im Ring Schwartenmagen Kal. 120 Schwartenmagen Kal. 90 Schwarzwurst im Ring Schwarzwürstle Zungenwurst 78 °C 60 - 120 min (nach Kaliber) 80 °C 180 min 78 °C Fettgehalt [%] Leitsatzziffer 40 2.232.9 90 40 2.232.9 60 min 60 40 80 °C 45 min 34/36 78 °C 35 78 °C 75 - 90 min (nach Kaliber) 120 min 90 2.2312.11/ 2.232.11 2.2312 30 2.2312 74 °C 40 min 45 35 2.2312 80 °C 2 h 30 min 120 15 2.2333.5 80 °C 120 min 90 15 2.2333.5 78 °C 50 min 45 40 2.232 78 °C 80 °C 30 min 240 min 26/28 120 40 25 2.232 2.232.2 * Grenzwert: Sollwert (Kochtemperatur) minus 3 °C Kaliber [mm] Produktionsablauf zur Herstellung von Kochpökelware CCP= kritischer Kontrollpunkt Rohmaterial Pökeln Ggf. Tumblen Räuchern Kochen Abkühlen Ggf. Umhüllen/ Verpacken Kühllagern CCP KP KP Kritische Kontrollpunkte (CCP) bei der Herstellung von Kochpökelware - Herstellung (HACCP- Konzept) Produktionsschritt Gefahr Grenzwerte CCP Kochen Kochtemperatur und -zeit oder Kerntemperatur, siehe Anhang - Überleben humanpathogen er Keime, siehe Gefahrenanalyse Überwachungsverf ahren - Überprüfung der Kochtemperatur und der -zeit oder der Kerntemperatur Maßnahmen bei Abweichungen Verifizierungsverfahren -Sicherstellung der Charge - Nacherhitzung (Sicherstellung der Temperatur und der Zeitgrenzwerte) - Entscheidung über Freigabe durch einen festgelegten Verantwortlichen - regelmäßige Kontrolle der Einhaltung der betriebsspezifischen Arbeitsanweisungen - Endproduktkontrolle Beispiele für Grenz- und Sollwerte für Kochpöckelware: Produkt Sollwert* Kochtemperatur Burehäxle 98°C Bureschinken 78°C gek.Hinterschinken 76°C Schlemmerschinken 78°C Sollwert** Kerntemperatur 68°C 68°C 68°C * Grenzwert: Sollwert (Kochtemperatur) minus 4 °C **Grenzwert: Sollwert (Kerntemperatur) minus 1 °C Kochzeit Leitsatzziffer 3 h 05 min 2.341.4 2.341.1 2.341.1 2.341.1 Produktionsablauf Rohschinken (Spaltschinken) CCP= kritischer Kontrollpunkt Rohmaterial Fleisch Entbeinen Salzen / Pökeln Auswaschen, ggf. Wässern / Durchbrennen Kältetrocknen Räuchern/Trocknen Nachtrocknen (ohne Rauch) ggf. Abschwarten Kühlen / Lagern / Verpacken CCP CCP KP Kritische Kontrollpunkte (CCP) bei der Herstellung von Roh-/Spaltschinken (HACCP- Konzept) Produktionsschritt Gefahr CCP Kältetrocknen/ Durchbrennen CCP Räuchern/ Trocknen Grenzwerte Überwachungsverf ahren Vermehrung -Temperatur und - Überprüfung der pathogener Luftfeuchtigkeit Temperatur und Keime, -Zeit Luftfeuchtigkeit, insbesondere -Abtrocknung Zeit von S. aureus zu -Gewichtsverlust - Feststellung des Beginn des Gewichtsverlustes Räucher- und (Wiegen) Trocknungsproz - visuelle Prüfung esses, siehe der Abtrocknung Gefahrenanalyse der Oberfläche und Bewertung Maßnahmen bei Abweichungen Verifizierungsverfahren - Korrektur im laufenden Verfahren - Nachtrocknung im Kühlraum -Korrektur im laufenden Verfahren Sicherstellung der Charge - Entscheidung über Freigabe durch einen festgelegten Verantwortlichen - regelmäßige Kontrolle der Einhaltung der betriebsspezifischen Arbeitsanweisungen - Endproduktkontrolle Vermehrung von S. aureus siehe Gefahrenanalyse und Bewertung - Korrektur im laufenden Verfahren - Sicherstellung der Charge - Entscheidung der Freigabe durch einen festgelegten Verantwortlichen - regelmäßige Kontrolle der Einhaltung der betriebsspezifischen Arbeitsanweisungen - Endproduktkontrolle Rauchtemperatu r -Zeit -Abtrocknung -Gewichtsverlust - Messung der Rauchtemperatur und der Zeit - Feststellung des Gewichtsverlustes (Wiegen) Grenz- und Sollwerte bei der Herstellung von Roh-/Spaltschinken: Produkt Kühlra umtem peratur Luftfeuc htigkeit Sollwe Grenzw Sollwert rt ert Schinke + 4 °C + 5 °C betriebs nspeck spezifis ch festlege n Zeit Grenzw ert betriebs spezifis ch festlege n Sollwert betriebs spezifis ch festlege n Abtrock nung (awWert) Grenzw Sollwert Grenzwert ert betriebs betriebs betriebssp spezifis spezifis ezifisch ch ch festlegen festlege festlege n n Gewichtsv erlust Rauchtem peratur Sollwert Grenzwert Sollwert 25 % 20 % Grenzwert betriebssp betriebssp ezifisch ezifisch festlegen festlegen Produktionsablauf Rohwurst-Herstellung CCP= kritischer Kontrollpunkt Schweinefleisch Kühlen Rindfleisch Gefrieren Vorzerkleinern Zutaten zugeben Mischen/Zerkleinern Füllen ggf. Räuchern / Reifen ggf. Kühlen Verpacken/Lagern Speck Gewürze, Zusatzstoffe, Starterkulturen, Zucker, Salz Därme, Clips, Schnüre CCP Kritische Kontrollpunkte (CCP) bei der Kochwurst - Herstellung (HACCP- Konzept) Produktionsschritt Gefahr CCP ggf. Räuchern /Reifen Grenzwerte Überwachungsverf ahren Überleben Reifung Messung und humanpathogen Raumtemperatur Registrierung von er Keime siehe rel. - Raumklima Gefahrenanalyse Luftfeuchtigkeit (Temperatur, rel. Zeit Luftfeuchtigkeit) Abtrocknung - Reifezeit Gewichtsverlust - Gewicht Säuerung (pH- Sensorik Wert) (z.B.Festigkeit Maßnahmen bei Abweichungen Verifizierungsverfahren - Korrektur im laufenden Prozess; - Sicherstellung der Charge; - ggf. Nachreifung - Entscheidung der Freigabe durch einen festgelegten Verantwortlichen - regelmäßige Kontrolle der Einhaltung der betriebsspezifischen Arbeitsanweisungen - Endproduktkontrolle Beispiele für Grenz- und Sollwerte bei der Rohwurstherstellung: (abhängig von Fettgehalt und Technologie) Produkt Raumt emper atur Rel. Luftfeuc htigkeit Zeit (Reifun g, Abtrock nung) Sollwe Grenzw Sollwert Grenzw Sollwert Grenzw rt ert ert ert streichf < 7° C + 5 °C 2 Tage ähige Rohwur st mit GDL > 20 2 Tage; streichf °C nach ähige (siehe ausreic Rohwur Herstel hender st mit lerAdaptat Starterk Hinwei ionszeit ulturen s) für die Starterk ulturen bei < 7 °C Haussa lami, Landjäg er Salami 1a Abtrock nung (awWert) Gewichtsv erlust Sollwert Grenzwert Sollwert PH-Wert Grenzw Sollwert ert Grenzwert max. 0,96 mit GDL < 5,0 max. 0,96 mit Starterkult ur < 5,0 0,9 25 % 4,8 30% 4,8 Produktionsablauf Konserven-Herstellung CCP= kritischer Kontrollpunkt Dosen und Deckel Verschließen von Kontrolldosen Dichtigkeitsprüfung Dosen reinigen Rohmaterial Füllen Erhitzung CCP Abkühlen (wasser bzw. Luft) Lagern Ggf. Kühlen KP Kritische Kontrollpunkte (CCP) bei der Herstellung von Konserven (HACCP- Konzept) Produktionsschritt Gefahr CCP Erhitzung Überleben humanpathogen er Keime und/oder deren Sporen (evtl. Bombagen), siehe Gefahrenanalyse Kochtemperatur und -zeit, bzw. F-Wert Grenzwerte Überwachungsverf ahren - Überprüfung der Kochtemperatur Kochtemperatur und -zeit bzw. F- und -zeit, bzw. FWert Wert Maßnahmen bei Abweichungen Verifizierungsverfahren - Sicherstellung der Charge - Entscheidung über Nacherhitzung und Freigabe durch einen festgelegten Verantwortlichen - regelmäßige Kontrolle der Einhaltung der betriebsspezifischen Arbeitsanweisungen - Endproduktkontrolle folgendes Verfahren hat sich bewährt: - Bei Auftreten von Bombagen zusätzliche mikrobiologische Untersuchung und bei ungekühlt lagerfähigen Konserven (Vollkonserven): - Sensorische Verkostung nach mind. 7-tägiger Bebrütung bei 37°C Beispiele für Grenz- und Sollwerte bei der Konservenherstellung: Produkt Sollwert* Kochtemperatur Grenzwert Kochtemperatur Sollwertwert Kochzeit Grenzwert Kochzeit Ordner 2: Personal/Schädlingsbekämpfung/ Reinigung und Desinfektion Mitarbeiter Anzahl der Mitarbeiter Interne Mitarbeiter Externe Mitarbeiter männlich weiblich Gesundheitszeungnisse/ Erstbelehrungsnachweise nach IfSG, Schulungsunterlagen Wiederholungsbelehrungen IfSG, LMHV Schulungsnachweise (Teilnahmebestätigungen) Spezielle Verhaltens-/Arbeitsanweisungen; Reinigungs-und Desinfektionspläne Reinigungs- und Desinfektionsplan Fläche/ Gegenstand Mittel Konz. Druck Temp. Einwirkzeit Intervall Schädlingsbekämpfung Köderplan Raum Position Typ Anzahl Kontrollfrequenz Ordner 3: jährliche/ halbjährliche Maßnahmen Jahreschecklisten Kontrollpunkte Kontrollort Betrieb Betrieb Kontrollgegenstand Thermometer Waagen Betrieb Wasser Personal Reifekammer, Reiferäume, Reifekammer, Reiferäume Verarbeitungsraum Verarbeitungsraum Belehrung Verarbeitungsraum Verarbeitungsraum Verarbeitungsraum Kontrollpunkte Funktionsfähigkeit Eichung Eichung Mikrobiologische Wasseruntersuchung Belehrung nach LMHV u. IfSG Hygrometer Funktionsfähigkeit Autoklav Manometer Funktionsfähigkeit Autoklav Überdruckventil Funktionsfähigkeit Kutter/Vakuum-/Kochkutter/ Temperatureinstellung Feinstzerkleinerer Kochkutter Rauch-/Garkammer/Kessel Hygrometer Funktionsfähigkeit Verpackungsmaschine Manometer Funktionsfähigkeit Zustand/ Richtwert gültig gültig akzeptabel durchgeführt funktionsfähig funktionsfähig funktionsfähig funktionsfähig funktionsfähig funktionsfähig Jahreschecklisten Halbjahreschecklisten Kontrollpunkte Kontrollort Kontrollgegenstand Betrieb Kühlmaschinen Gefrierräume/Gefriertruhen Gefrierräume Lagerräume Lagerräume Lagerräume Lagerräume Personal Personal Schlachtraum Verarbeitungsraum Schlachthygiene Kutter/Vakuum-/Kochkutter/ Feinstzerkleinerer Kontrollpunkte Wartung Reinigung Belegung Reinigung Gesundheitszeugnis Mikrobiologische Eigenkontrollen Schlachtkörper Zustand/ Richtwert durchgeführt sauber übersichtlich,ordentlich sauber vorhanden Wartung regelmäßig akzeptabel Halbjahreschecklisten Ergebnisse der Wasseruntersuchungen Ergebnisse der mikrobiologische Eigenkontrollen an Schlachtkörpern Ordner 4: vierteljährliche/ monatliche Maßnahmen Quartalschecklisten Kontrollpunkte Kontrollort Gefrierräume/Gefriertruhen Gefrierräume/Gefriertruhen Kontrollgegenstand Kontrollpunkte Zustand/ Richtwert Gefrierräume Beleuchtung 300 lux Gefrierräume/Gefriertruhen Decken/Wände/Boden/Türen/Fenster einwandfrei Küche/Partyservice/Heiße Theke Decken/Wände/Boden/Türen/Fenster einwandfrei Kühlräume Beleuchtung 300 lux Kühlräume Decken/Wände/Boden/Türen/Fenster einwandfrei Laden Be-/Entlüftung (falls erforderlich) funktionsfähig Laden Decken/Wände/Boden/Türen/Fenster einwandfrei Lagerräume Decken/Wände/Boden/Türen/Fenster einwandfrei Lieferfahrzeug Thermometer (Kühlfahrzeuge) funktionsfähig Küche/Partyservice/Heiße Theke Kühlräume Kühlräume Laden Laden Lagerräume Lieferfahrzeug Reifekammer, ReiferäumeReifekammer, Reiferäume Reifekammer, Reiferäume Decken/Wände/Boden/Türen/Fenster einwandfrei Schlachtraum Schlachtraum Decken/Wände/Boden/Türen/Fenster einwandfrei funktionsfähig, Schlachtraum Schlachtung Betäubungszange/Schußapparat Ersatzgerät Toiletten, Personalräume Toiletten, Personalräume Decken/Wände/Boden/Türen/Fenster einwandfrei getrennte Toiletten, Personalräume Toiletten, Personalräume Straßenkleidung/Arbeitskleidung Aufbewahrung Verarbeitungsraum Verarbeitungsraum Decken/Wände/Boden/Türen/Fenster einwandfrei Verkaufsstand Verkaufsstand Decken/Wände/Boden/Türen einwandfrei Zerlegeraum Zerlegeraum Decken/Wände/Boden/Türen/Fenster einwandfrei Quartalschecklisten Monatschecklisten Kontrollpunkte Kontrollort Gefrierräume/Gefriertruhen Gefrierräume Gefrierräume/Gefriertruhen Gefrierräume Gefrierräume/Gefriertruhen Gefrierräume Küche/Partyservice/Heiße Küche/Partyservice/Heiße Theke Theke Küche/Partyservice/Heiße Küche/Partyservice/Heiße Theke Theke Kühlräume Kühlräume Kühlräume Kühlräume Kühlräume Kühlräume Kühlräume Kühlräume Belegung Regale Verdampfer Zustand/ Richtwert übersichtlich, ordentlich einwandfrei einwandfrei Be-/Entlüftung (erforderlichenfalls) funktionsfähig Schutz vor Insekten und Nagetieren Regale Rohrbahnen/Gehänge Ableitung Kondenswasser Reinigung Verdampfer, Ventilator, Gitter Kühlräume Laden Kühlräume Kühltheke Laden Laden Laden Laden Laden Personal Laden Personal Laden Personal Küche/Partyservice/Heiße Theke Lagerräume Verdampfer Preisauszeichnung Kenntlichmachung von Zusatzstoffen, best. Zutaten Schutz vor Insekten und Nagetieren Getrennter Inkasso-/Bedienungsvorgang oder andernfalls Verwendung von Gabeln und Zangen Kein Berühren von Hackfleisch und Aufschnitt mit bloßen Händen Keine Übernahme von mitgebrachten Behältnissen Eßbestecke, Eßgeschirr und ähnliche Gegenstände Be-/Entlüftung ausreichend einwandfrei einwandfrei vorschriftsmäßig sauber keine wesentliche Vereisung ordnungsgemäß Lagerräume Lagerräume Kontrollgegenstand Kontrollpunkte vorhanden ausreichend anweisungsgemäß anweisungsgemäß anweisungsgemäß staubgeschützt aufbewahren ausreichend Lagerräume Lagerräume Lagerräume Lagerräume Lagerräume Lagerräume Lagerräume Lagerräume Lagerräume Personal Personal Personal Lagerräume Lagerräume Verpackung Personal Personal Personal Personal Personal Personal Schlachtraum Schlachtraum Schlachtraum Schlachtraum Schlachtraum Personal Personal Personal Schlachtraum Schlachtung Schlachtung Schlachtung Schlachtung Beleuchtung Regale/Gehänge Schutz vor Insekten und Nagetieren Separate Lagerung von Geräten und Mitteln zur Reinigung und Desinfektion Temperatur/Feuchtigkeit Lagerung, Verpackungsmaterial Arbeitskleidung und Kopfbedeckung Fingernägel offene Wunden Persönliche Sauberkeit (tägl. Duschen, Wechsel der Unterkleidung, saubere Fingernägel) schwereren Magen-, Darm- und Hautkrankheit Tragen von Ringen, Armbändern, Armbanduhren Schutz vor Insekten und Nagetieren Auffangen von Blut, Kühlung Ausweiden ohne Verletzen von Magen und Darm Behandlung der Schlachttiere Betäuben/Entbluten getrennte Plätze Schlachtraum Schlachtraum Schlachtraum Schlachtung Schlachtung Schlachtung Betäubung Entbluten Rind Rind: Entnahme Magen/Darm Schlachtraum Schlachtraum Schlachtung Schlachtung Rind: Lösen der Speiseröhre Rind: Lösen des Afters Toiletten, Personalräume Toiletten, Personalräume Verarbeitung Personal Toiletten, Personalräume Personal Hände nach Toilettengang Schutz vor Insekten und Nagetieren Arbeitsplatz 300 lux einwandfrei ausreichend anweisungsgemäß kühl/ trocken hygienisch einwandfrei sauber, vollständig unlackiert, sauber verbunden sauber Tätigkeitsverbot kein Schmuck ausreichend sauber, sofort auf 3°C anweisungsgemäß ruhig anweisungsgemäß tierschutzgerecht, nach Ruhigstellung 2 Messer-Technik zusammenhängend Verschluß der Speiseröhre Verschließen/Umhüllen Waschen und Desinfizieren ausreichend Ordnung und Verarbeitung Verarbeitung Verarbeitung Verarbeitungsraum Verarbeitungsraum Verarbeitungsraum Verarbeitungsraum Verarbeitungsraum Verarbeitungsraum Verarbeitungsraum Verarbeitungsraum Verarbeitungsraum Verarbeitungsraum Verarbeitungsraum Personal Personal Personal Fleischverarbeitung Fleischverarbeitung Kolben-/Vakuumfüller Kutter/Vakuum-/Kochkutter/ Feinstzerkleinerer Mengmaschine Pökelmaschine/Pickle-Injektor Poltermaschine Verarbeitungsraum Verarbeitungsräume Verarbeitungsräume Verarbeitungsräume Verpackung Wolf Würfel-/Speckschneider Mikrobiologische Eigenkontrollen Reinigung u. Desinfektion Personal Personal Verarbeitungsräume Verarbeitungsräume Zerlegeraum Zerlegeraum Personal Personal Zerlegeraum Zerlegeraum Kontakt mit infiziertem Fleisch oder mit stark verunreinigten Gegenständen leicht verderblicher Lebensmittel Zwischenreinigung Hände Kochschinken-, Leberkäs-, Pastetenformen u. a. Reinigung Rauchspieße Reinigung Motorraum Sauberkeit Reinigen und Desinfizieren Zügiges Bearbeiten nach Bedarf einwandfrei sauber sauber Reinigung Motorraum Reinigung Motorraum Reinigung Motorraum Reinigung Motorraum Schutz vor Insekten und Nagetieren Kennzeichnung/Kenntlichmachung v. Fertigpackungen Reinigung Motorraum Reinigung Motorraum in Abständen sauber in Abständen in Abständen ausreichend Erfolg von RuD Betreten der Arbeitsräume Betreten der Arbeitsräume durch Besucher Essen, Rauchen, alkoholischen Getränke am Arbeitsplatz Händewaschen vor Betreten des Arbeitsplatzes Schutz vor Insekten und Nagetieren Sterilisator akzeptabel nur mit Arbeitskleidung nur in Schutzkleidung vorschriftsmäßig sauber sauber unzulässig anweisungsgemäß ausreichend 84°C Monatschecklisten Ergebnisse der Mikrobiologischen Eigenkontrollen zum Erfolg von Reinigung und Desinfektion Ordner 5: wöchentliche Maßnahmen Wochenchecklisten Kontrollpunkte Kontrollort Kontrollgegenstand Kontrollpunkte Betrieb Wasser Wasserabnahme an allen Zapfstellen Betrieb Schädlingsbefall Köderfallen Gefrierräume/Gefriertruhen Fleischverarbeitung Einfrierdatum Gefrierräume/Gefriertruhen Fleischverarbeitung Fleisch- und Speckoberfläche vor der Gefrierlagerung Konfiskatraum, Konfiskatraum behältnisse/Abfallbehältnisse Kühlung (falls erforderlich) Konfiskatraum, Konfiskatraum behältnisse/Abfallbehältnisse Reinigung Konfiskatraum, Konfiskatraum behältnisse/Abfallbehältnisse Zustand Küche Personal Bearbeiten leicht verderblicher Lebensmittel Küche Küche/Partyservice/Heiße Theke Küche/Partyservice/Heiße Theke Kühlräume Laden Lagerräume Lieferfahrzeug Personal Küche/Partyservice/Heiße Theke Küche/Partyservice/Heiße Theke Schlachtraum Laden Verpackungsmaterial Lieferfahrzeug Lieferfahrzeug Lieferfahrzeug Zustand/ Richtwert regelmäßig Kein Befall vermerkt abgedeckt funktionsfähig sauber Zwischenreinigung der Hände verschließbar zügig regelmäßig nach Bedarf Aufbewahrung Geschirr/ Bestecke einwandfrei Handwaschgelegenheit Gully Handwaschgelegenheit Material f. Umhüllung und Verpackung Beförderungswanne Boden, Wände, Decken, Türen, Regale, Gehänge, Verdampfer funktionsfähig einwandfrei funktionsfähig einwandfrei einwandfrei einwandfrei Schlachtraum Schlachtraum Schlachtraum Schlachtraum Schlachtraum Schlachtraum Schlachtraum Schlachtraum Schlachtraum Schlachtraum Schlachtraum Schlachtraum Schlachtraum Schlachtung Be-/Entlüftung Gully Handwaschbecken Sterilisator Tische, Regale, Rohrbahnen, Aufzug, Fleischhacken Zwischenlagerung Dung Reinigen und Desinfektion von Händen/Arbeitsgeräten Toiletten, Personalräume Toiletten, Personalräume Entlüftung/Beleuchtung Toiletten, Personalräume Toiletten/Handwaschgelegenheit/Spiegel Verarbeitungsraum Toiletten, Personalräume Eismaschine/Scherben/ Brockeneis Verarbeitungsraum Fleischverarbeitung Verarbeitungsraum Verarbeitungsraum Verarbeitungsraum Verarbeitungsraum Verarbeitungsraum Verarbeitungsraum Fleischverarbeitung Fleischverarbeitung Fleischverarbeitung Fleischverarbeitung Fleischverarbeitung Fleischverarbeitung Pökelmaschine/PickleInjektor Pökelmaschine/PickleInjektor Verarbeitungsraum Verarbeitungsraum Verarbeitungsraum Verpackung Verarbeitungsraum Verarbeitungsraum Verarbeitungsraum Verarbeitungsraum Verarbeitungsraum Verarbeitungsraum funktionsfähig einwandfrei funktionsfähig 84°C einwandfrei einwandfrei nach Bedarf funktionsfähig/ ausreichend funktionsfähig/ vorhanden Reinigung Behältnisse wie Satten, Plastikboxen, Mulden, Vemagwagen Messer, Stähle, Kettenhandschuhe, Stechschürzen, Spalter, Sägen, Fleischhaken Schürzen, Gummistiefel, Arbeitsschuhe Sterilisator Tiefgefrieren von Fleisch und Fleischerzeugnissen Tische, Abstellflächen, Schneidunterlagen, Hackklötze Zustand Schneidunterlagen sauber Durchlässigkeit der Nadeln einwandfrei Pökel-Zuleitung Be-/Entlüftung Gully Handwaschbecken Umhüllen/Verpacken hyg. einwandfrei einwandfrei ausreichend einwandfrei funktionsfähig hyg. Einwandfrei einwandfrei einwandfrei einwandfrei min. 85 °C sachgerecht einwandfrei, glatt leicht zu reinigen Verkaufsstand Verkaufsstand Verkaufsstand Zerlegeraum Zerlegeraum Zerlegeraum Verkaufsstand Zerlegeraum Zerlegeraum Zerlegeraum Handwaschbecken Vom Handwaschbecken getrennte, geeignete Vorrichtungen zum Reinigen von Lebensmitteln Gully Sterilisator Zustand Schneidunterlagen einwandfrei einwandfrei einwandfrei min. 85 °C leicht zu reinigen Wochenchecklisten Ordner 6: tägliche Maßnahmen Tageschecklisten Kontrollpunkte Kontrollort Anlieferung Anlieferung Anlieferung Kontrollgegenstand Wareneingang Wareneingang Wareneingang Bedarfsgegenstände Anlieferung Wareneingang Bedarfsgegenstände Anlieferung Wareneingang Bedarfsgegenstände Anlieferung Anlieferung Anlieferung Anlieferung Anlieferung Anlieferung Anlieferung Anlieferung Anlieferung Wareneingang Bedarfsgegenstände Wareneingang Bedarfsgegenstände Wareneingang Eier Wareneingang Eier Wareneingang Fisch Wareneingang Fisch Kontrollpunkte Arbeitskleidung Fahrer Zustand Lieferfahrzeug Zustand/ Richtwert Dekorationsartikel kein Übergang von Inhaltsstoffe DVG-geprüft; keine nachteiligen Auswirkungen auf Einrichtungsgegenstände und Arbeitsgeräte (2, 3) Desinfektionsmittel Einrichtungsgegenstände, Arbeitsgeräte, z. B. Schneidunterlagen Reinigungsmittel Verpackung, Umhüllung, Behältnisse Aussehen Kennzeichnung Aussehen, Geruch Temperatur Aussehen (Farbe, Wässrigkeit, Wareneingang Fleisch Oberfläche), Geruch Bodenberührung Fleisch, Wareneingang Fleisch Fleischerzeugnisse Wareneingang Fleisch Temperatur sauber hygienisch einwandfrei kein Übergang von Inhaltsstoffen keine nachteiligen Auswirkungen auf Einrichtungsgegenstände und Arbeitsgeräte (2, 3) kein Übergang von Inhaltsstoffen sauber, unbeschädigt vollständig typisch 2°C oder in schmelzendem Eis typisch keine (Fleisch/Fettgewebe + 7°C; Geflügel/Wild + 4°C; Anlieferung Anlieferung Anlieferung Wareneingang Fleisch Wareneingang Lebensmittel Wareneingang Lebensmittel Wareneingang Lebensmittel Wareneingang Anlieferung Lebensmittel Wareneingang Anlieferung Milchprodukte Wareneingang Anlieferung Milchprodukte Wareneingang Tiefgefrorene Anlieferung Lebensmittel Gefrierräume/ Tiefgefrorene Gefriertruhen Lebensmittel Küche/Partys ervice/Heiße Küche/Partyservice/Hei Theke ße Theke Küche/Partys ervice/Heiße Küche/Partyservice/Hei Theke ße Theke Küche/Partys ervice/Heiße Küche/Partyservice/Hei Theke ße Theke Küche/Partys Küche/Partyservice/Hei ervice/Heiße ße Theke Anlieferung Zustand Behältnisse Innereien/Blut/Plasma + 3°C) sauber, intakt Aussehen, Geruch, Geschmack Kennzeichnung, Angaben zur Haltbarkeit Temperatur zu kühlenden Zutaten, wie Milchprodukte, Fisch, Tiefkühlprodukte (1, 4) typisch Zustand der Verpackung unbeschädigt Kennzeichnung vollständig Temperatur 10° C Temperatur -18°C; zeitweise -15°C Temperatur -18°C; zeitweise -15°C Abfallbeseitigung einwandfrei vollständig entsp. Produkt Angebotsdauer von erwärmt zu verzehrender Speisen mit rohen Eiern max. 2 Std. Arbeitstische einwandfrei Aufbewahrung heißer Speisen bei 65°C und mehr Theke Küche/Partys ervice/Heiße Theke Küche/Partys ervice/Heiße Theke Küche/Partys ervice/Heiße Theke Küche/Partys ervice/Heiße Theke Küche/Partys ervice/Heiße Theke Küche/Partys ervice/Heiße Theke Küche/Partys ervice/Heiße Theke Küche/Partys ervice/Heiße Theke Küche/Partys ervice/Heiße Theke Küche/Partys ervice/Heiße Theke Küche/Partyservice/Hei ße Theke Aufbewahrung Rückstellproben bei max. + 4°C 96 Std. aufbewahren Küche/Partyservice/Hei Auftauwasser von rotem Fleisch und ße Theke Geflügel wegschütten Küche/Partyservice/Hei Geräte nach Kontakt mit ße Theke Geflügelfleisch gründlich reinigen und desinfizieren Küche/Partyservice/Hei Hackfleischerzeugnisse zum ße Theke Zeitpunkt der Abgabe max.+ 4°C max.+ 4°C Küche/Partyservice/Hei Kalt zu verzehrende Speisen mit ße Theke rohen Eiern innerhalb von 24 Std. abgeben Küche/Partyservice/Hei Kalt zu verzehrende Speisen mit ße Theke rohen Eiern innerhalb von 2 Std. auf wenigstens + 7°C kühlen Küche/Partyservice/Hei ße Theke Kühlen erhitzter Speisen in 2 Std. von 60°C bis 10°C, anschl. auf die vorgegebene Temperatur Küche/Partyservice/Hei ße Theke Mikrowellenerhitzung auf gleichmäßiges Erhitzen achten Küche/Partyservice/Hei ße Theke Reinigung sauber Küche/Partyservice/Hei ße Theke Spülmöglichkeit einwandfrei Küche/Partys ervice/Heiße Theke Küche/Partys ervice/Heiße Theke Kühlräume Kühlräume Kühlräume Kühlräume Kühlräume Kühlräume Laden Laden Laden Laden Laden Laden Laden Laden Laden Küche/Partyservice/Hei ße Theke Temperatur Bain-Marie Küche/Partyservice/Hei ße Theke Wiedererhitzen gekühlter Speisen mind. + 65°C auf 70°C und mehr max. + 4°C ausreichend getrennt, Fleischverarbeitung Kühlen von Geflügel, Hauskaninchen erforderlichenfalls umhüllt Kühlen von Nebenprodukten der Fleischverarbeitung Schlachtung (Innereien, Blut, Plasma) max. + 3°C Kühlräume Bodenroste optisch sauber Kühlräume Geruch frisch Kühlräume Kühlen von Fleisch max. + 7°C Kühlräume Reinigung optisch sauber Eier Abgabe höchstens 21 Tage nach dem Legen Eier Lagerung gekühlt ab dem 18. Tag nach dem Legen + 5°C bis + 8°C Eier Lagerung ohne Kühlung bis 18 Tage nach dem Legen Eier Präsentation unverpackter Eier getrennt von unverpackten Lebensmitteln max. + 2°C oder in schmelzendem Eis; Umhüllung erforderlichenfalls (keine nachteilige Fischerei-Erzeugnisse Beeinflussung von Fleisch und und lebende Muscheln Kühllagerung Fleischerzeugnissen!) Fleischvitrine/ Hackfleischzubereitung Temperatur max. + 7°C/ 4°C Gefriertruhe Temperatur mind. - 18°C max. + 10°C; Umhüllung erforderlichenfalls (keine Käse/Butter/Milcherzeu nachteilige Beeinflussung von Fleisch und gnisse Kühllagerung Fleischerzeugnissen!) Getrennte Präsentation von Geflügel Kühltheke und Wild angewiesen Laden Kühltheke Reinigung Laden Laden Laden Kühltheke Kühlwandregal Laden Temperatur Temperatur Abfallbeseitigung Getrennte Schneidbretter, Messer für Geflügel und Wild angewiesen Reinigung optisch sauber Laden Laden Laden Laden Mayonnaisen/Remoula den/Cremes/Soßen u. Laden ä Laden Salatbar Zerkleinerte und Laden zubereitete Salate Lieferfahrzeug Lieferfahrzeug Lieferfahrzeug Transport Fleisch Transport Geflügel-, Lieferfahrzeug Kaninchenfleisch Transport Nebenprodukte der Lieferfahrzeug Schlachtung Transport Lieferfahrzeug Schlachtkörper Reifekammer, Reifekammer, Reiferäume Reiferäume Reifekammer, ReiferäumeRe Reifekammer, ifekammer, ReiferäumeReifekamm Reiferäume er, Reiferäume Reifekammer, Reifekammer, optisch sauber + 2°C bis + 4°C; Thermometer (in Höhe der Füllmarke) max. + 7°C einwandfrei Kühllagerung Temperatur max. + 7°C; erforderlichenfalls Umhüllung max. + 7°C Temperatur Reinigung Temperatur max. + 7°C; erforderlichenfalls Umhüllung optisch sauber 7°C Temperatur 4°C Temperatur Beförderungsdauer schlachtwarmes Fleisch 3°C Reinigung optisch sauber Luftfeuchtigkeit Temperatur ? ? max. 2 Std. ReiferäumeRe ReiferäumeReifekamm ifekammer, er, Reiferäume Reiferäume Schlachtraum Schlachtraum Schlachtraum Schlachtraum Schlachtraum Schlachtung Schlachtraum Schlachtung Schlachtraum Schlachtung Schlachtraum Schlachtung Schlachtraum Schlachtung Schlachtraum Schlachtung Schlachtraum Schlachtung einwandfrei optisch sauber keiner + 3°C vollständig 36 Std./+ 7°C gründlich entfernen 24 Std./+ 7°C zurückweisen Stallungen Brüh-/Kratzeinrichtung Reinigung Bodenkontakt des Fleisches Kühlen Nebenprodukte Rind: SRM-Entfernung Rind: Trocknen, Kühlen Schwein: Haare/Klauen Schwein: Trocknen, Kühlen Stark verschmutzte Schlachttiere Verschmutzung des Fleisches durch Hände, Fell, Schürze, Arbeitsgeräte Wasserschläuche entleeren Zustand der Stallungen, Unterbringung der Tiere Toiletten, Personalräume Aufenthaltsraum/Umkleideraum ordentlich, sauber Autoklav Reinigung sauber Erhitzung Kerntemperatur min. 80 °C Fleischverarbeitung Boden-/Wandberührung von Fleisch Bodenberührung von Fleischbehältnissen Kontakt mit verunreinigtem oder infiziertem Fleisch keine Schlachtraum Schlachtung Schlachtraum Wasser Stall Toiletten, Personalräum e Verarbeitungs raum Verarbeitungs raum Verarbeitungs raum Verarbeitungs raum Verarbeitungs raum Fleischverarbeitung Fleischverarbeitung keine allabendlich vorschriftsmäßig keine Reinigen/erforderlichenfalls Desinfizieren von Arbeitsgeräten/Händen Verarbeitungs raum Fleischverarbeitung Verarbeitungs raum Fleischverarbeitung Verarbeitungs raum Verarbeitungs raum Verarbeitungs raum Verarbeitungs raum Verarbeitungs raum Verarbeitungs raum Fleischverarbeitung Verpackungsmaterial, Dosen, Gläser, Därme einwandfrei Verschmutztes, blutiges, wässriges, entzündetes Fleisch verwerfen Verweildauer ohne Kühlung; Fleisch und Fleischerzeugnisse max. + 7°C i. Kern so kurz wie möglich Kolben-/Vakuumfüller Austritt von Schmierfett nicht vorhanden Kolben-/Vakuumfüller Reinigung sauber Kolben-/Vakuumfüller Reinigung Kolbenunterseite sauber Kolben-/Vakuumfüller Reinigung Vakuumkammer sauber Reinigung Zubehör sauber Austritt von Schmierfett nicht vorhanden Reinigung optisch sauber Reinigung Zubehör optisch sauber Reinigung optisch sauber Reinigung Reinigung Förderband optisch sauber optisch sauber Kolben-/Vakuumfüller Kutter/VakuumVerarbeitungs /Kochkutter/ raum Feinstzerkleinerer Kutter/VakuumVerarbeitungs /Kochkutter/ raum Feinstzerkleinerer Kutter/VakuumVerarbeitungs /Kochkutter/ raum Feinstzerkleinerer Verarbeitungs raum Mengmaschine Verarbeitungs Pökelmaschine/Pickleraum Injektor Verarbeitungs Pökelmaschine/Pickle- raum Verarbeitungs raum Verarbeitungs raum Verarbeitungs raum Verarbeitungs raum Verarbeitungs raum Verarbeitungs raum Verarbeitungs raum Verarbeitungs raum Verarbeitungs raum Verarbeitungs raum Verarbeitungs raum Verarbeitungs raum Verarbeitungs raum Verarbeitungs raum Verarbeitungs raum Injektor Poltermaschine Reinigung optisch sauber Poltermaschine Produktionskontrolle Hackfleisch Produktionskontrolle Hackfleisch Produktionskontrolle Hackfleisch Produktionskontrolle Hackfleisch Produktionskontrolle Hackfleisch Rauch/Garkammer/Kessel Rauch/Garkammer/Kessel Rauch/Garkammer/Kessel Reinigung Vakuumkammer optisch sauber Beförderung Behandlung nach Ablauf der Verkehrsfrist Gesetzlich vorgeschriebene Fleischauswahl max. + 4°C Verkehrsfrist, Verarbeitungsfrist eingehalten Zwischenlagerung max. + 4°C Rauch-/Schwadenabzug funktionsfähig Raucherzeuger mit Zuleitung funktionsfähig Reinigung optisch sauber Verarbeitungsraum Kondensatbildung (Beschlagen) möglichst keine Verarbeitungsraum Raumtemperatur max. 12 °C Verarbeitungsraum Reinigung sauber vorschriftsmäßig eingehalten Verpackungsmaschine Reinigung optisch sauber Verpackungsmaschine Reinigung Vakuumkammer optisch sauber Verarbeitungs raum Verpackungsmaschine Verarbeitungs raum Wasser Verarbeitungs raum Wolf Verarbeitungs raum Wolf Verarbeitungs raum Wolf Verarbeitungs Würfelraum /Speckschneider Verarbeitungs Würfelraum /Speckschneider Verarbeitungs Würfelraum /Speckschneider Verkaufsstand Verkaufsstand Verkaufsstand Verkaufsstand Verkaufsstand Verkaufsstand Verkaufsstand Verkaufsstand Verkaufsstand Verkaufsstand Verkaufsstand Verkaufsstand Zerlegeraum Bandsäge Zerlegeraum Fleischverarbeitung Zerlegeraum Fleischverarbeitung Siegelleiste funktionsfähig Wasserschläuche entleeren allabendlich Austritt von Schmierfett nicht vorhanden Reinigung optisch sauber Reinigung Wolfeinsätze optisch sauber Austritt von Schmierfett nicht vorhanden Reinigung optisch sauber Reinigung Gatter/Zubehör Abfallbeseitigung Aufbau Verkaufstheke Reinigung Temperatur Verkaufstheke Vorgang mit Warm- oder Kaltwasser, Abwasserentsorgung Vorrichtung zum Reinigen und Desinfizieren von Arbeitsgeräten u. Einrichtungen Reinigung Kontakt mit verunreinigtem oder infiziertem Fleisch Zerlegen von Rind-/Schweinefleisch und Fleisch von Geflügel, Wild, optisch sauber einwandfrei hygienegerecht optisch sauber Fleisch und Fleischerzeugnisse + 7°C funktionsgerecht einwandfrei sauber Reinigen/erforderlichenfalls Desinfizieren von Arbeitsgeräten/Händen ort- oder zeitversetzt Zerlegeraum Wasser Zerlegeraum Zerlegeraum Zerlegeraum Zerlegeraum Hauskaninchen, Zubereiten von Fleischzubereitungen Wasserschläuche entleeren Raumtemperatur Reinigung allabendlich 12°C ? sauber Tageschecklisten