Auszug aus den Projektberichten ()

Werbung

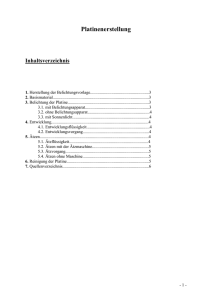

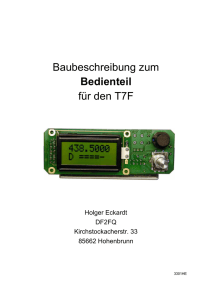

5. Stunde 23.09.08 Handwerkliches Arbeiten In dieser Stunde hat uns die Finanzabteilung ihre Ergebnisse von ihren Internetrecherchen vorgestellt: Ein Preisvergleich zwischen verschiedenen Anbietern, von denen wir unser Baumaterial bestellen. Dabei hat sich herausgestellt, dass sich allein die Rohstoffkosten von des „Box of Rock“- Imitats, auf etwa 41 Euro pro Stück belaufen. Nachdem wir darüber abgestimmt haben, dass wir insgesamt 15 Effektgeräte im ersten Durchlauf herstellen, wurden dafür Einkaufslisten mit den benötigten Teilen erstellt, um schnellst möglich in großem Maße mit der Produktion anfangen zu können. Durch Sammelbestellungen, Preisvergleiche und Anfragen auf Rabatte ist unser Kostenaufwand für die Bestellungen deutlich gesunken, was uns eine höhere Produktionsauflage der Geräte ermöglicht. Dabei sind wir von dem Startkapital von 900 Euro ausgegangen, da wir alle Anteilscheine verkauft haben, bzw. in naher Zukunft verkauft haben werden. Des Weiteren haben Tim und Laura von der Marketingabteilung angefangen, den Text für die geplante Homepage des Unternehmens zu schreiben. Zum Abschluss des formalen Teiles wurden die Kontonummern von Jedem gesammelt, um mit der monatlichen Auszahlung der Löhne, beginnen zu können. Im Anschluss lernten wir in einem praktischen Teil den Herstellungsprozess von Effektgeräten kennen: Eine Gruppe arbeitete beispielsweise an einer Bohrstation, um fertig geätzte Platinen zu bebohren. Es beginnt damit, dass zum problemlosen Ansetzen des Bohrers das Lötauge ein Loch in der richtigen Größe haben muss. Fehlt dieses Loch in der Kupferschicht, so bleibt nichts anderes übrig, als mit einem kleinen Körner in jedes Auge ganz zart an der richtigen Stelle eine kleine Vertiefung zu schlagen, die das Ansetzen des Bohrers erlaubt. Möglich ist aber auch, sich auf sein Auge zu verlassen, was allerdings ein Höchstmaß an Genauigkeit abverlangt. Ein exaktes Arbeiten wird außerdem dadurch erschwert, dass beim Bohren so viel feiner Staub entsteht, dass man nach jedem fertigen Loch mit einem Pinsel die Platte säubern muss, weil man ansonsten die Leiterbahnen nichtmehr erkennt. Links abgebildet sieht man eine solche Platine, die überall dort, wo die kleinen Kreise sind, durchbohrt werden muss. Die weißen Bahnen stellen dabei die leitbaren Kupferbahnen dar. Eine weitere Gruppe beschäftigte sich mit dem Löten: Anhand eines „Bauplans“ für eine zu bestückende Platine gilt es dabei, die darauf abgebildeten Komponenten des jeweiligen Produkts in eine (zuvor bebohrte) Platine einzuführen und anschließend festzulöten. Links dargestellt ist eine vereinfachte Darstellung eines solchen Bauplans/ Layouts von einem Booster. Auf ihm sieht man alle für den Bau notwendigen Teile, die Leiterbahnen, und die Löcher, in die diese Komponenten eingeführt werden müssen. Am Beispiel einer Leiterplatte soll hier gezeigt werden, wie beim Lötvorgang selbst vorzugehen ist: Lötkolben mit leichtem Druck an den Anschlussdraht und der Kupferfläche halten, und nicht mehr bewegen. Sofort den Lötdraht dazu halten. Das Lötzinn muss sofort beginnen zu fliessen. Dank der Kolophonium-Ader fliesst das flüssige Zinn schnell über die Kupferfläche der Leiterplatte und umschliesst den Draht des Bauteils. Damit dies passiert, sollte dieser Draht sauber sein. Am besten werden die Anschlüsse der Bauteile vor dem einsetzen in der Leiterplatte mit einem kleinen scharfen Messer sauber "gekratzt". Der Lötvorgang sollte nicht länger als 4-5 Sekunden dauern, besser weniger. Eine längere Lötzeit kann zur Zerstörung des Bauteils führen. Eine perfekte Lötstelle sieht wie in nebenstehendem Bild aus. Das Lötzinn ist glänzend, keinesfalls matt. Dies gilt allerdings nur für Bleihaltiges Lot. Beim bleifreien Lot wird die Oberfläche matt. Meine Aufgabe war in dieser Stunde das Erstellen und Verbessern des Layouts für ein Delay: Die Vorlage dieses Layouts haben wir uns kostenlos im Internet geladen. Diese galt es nur noch in das Programm „Lay Out Creator“ zu übertragen und dabei einige Verbesserungen vorzunehmen: Die ovalrund dargestellten Körper rechts sind Kapazitoren und erstrecken sich auf einer Platine über 4 Einheiten (Löcher). Diesen Abstand verringerte ich dabei auf 3, somit wird der Einbau der Kapazitoren erleichtert, da man die Drähte nichtmehr so weit biegen muss. Außerdem erhofften wir durch diese minimale Platzersparnis, die anderen Leiterbahnen und Komponenten so umlegen zu können, dass die gesamte Platine um eine Lochreihe verkürzt wird. Dies hätte eine Platzersparnis beim Einbau der Platine ins Gehäuse bewirkt, was aber misslang. Nach Übertragung des Schaltplans in das Programm, kann ein „Negativ“ davon auf eine Transparentfolie gedruckt werden. Diese benutzt haben wir dazu verwendet, Platinen selbstständig in einem Ätzbad herzustellen (Denn diese haben wir nicht fertig geätzt, sondern als „Rohling“ bestellt, also ohne vorgefertigte Leiterbahnen). 1. Ferienarbeitstag 07.10.08 Handwerkliches Arbeiten Per Email wurde vereinbart, dass wir uns, um den Herstellungsprozess zu beschleunigen, zwei mal in den Ferien bei Herr Richter treffen, um den ganzen Vormittag zu arbeiten. Die 7. Und 8. Stunde ist einfach nicht geeignet genug, da man die Arbeiten nur sehr beschränkt umsetzen kann. Allein das Auf- und Abbauen der Geräte und die Besprechungen am Anfang verbrauchen zu viel Zeit, um effektiv zu Ergebnissen zu kommen. Vorrang hatte nämlich fertige Produkte herzustellen. Undenkbar waren außerdem Vorgänge wie das Ätzen von Platinenrohlingen, was den Rahmen der 2 Schulstunden ebenfalls sprengt. Daniel, Marc, Markus und ich sind am 13.10 daher zu Herr Richter gefahren und haben damit angefangen, alle Einzelteile der mittlerweile gelieferten Bestellung zu ordnen und zu prüfen, ob etwas fehlt. Nicht alle Widerstände waren bereits beschriftet zu uns geschickt worden, wir mussten daher anhand der Farbcodes auf ihnen den Wert in Ohm bestimmen(Rechtes Foto zeigt die Bauteile, die unter anderem für ein zu produzierendes Gerät gebraucht werden). Während dessen wurden wieder fertig geätzte Platinen, die von Herr Richter kamen, bebohrt(Vorgang oben näher beschrieben). Des Weiteren fingen wir in dieser Stunde damit an die gelieferten Platinen ohne Leiterverlauf, selbstständig zu ätzen. Folgend werden auch die für diesen Vorgang, alle Prozess näher beschrieben: Links sieht man das „Negativ“, das aus dem Schaltplan vom Layout creator Programm hervorging(siehe 23.09). Aus solchen auf Folien gedruckte Vorlagen sind die Ausgangspunkte für das Herstellen von Platinen mit Leiterbahnen aus Rohlingen: Zuerst wird von der bereits auf die passende Größe zugeschnittenen Platine die Schutzfolie entfernt. Nun legt man die Vorlage/Negativ seitenverkehrt auf die Platine und beschwert sie mit einer dünnen Glasplatte. Jetzt wird belichtet. Die Belichtungszeit hängt von der Stärke der Strahlung, von der dicke der Folie und Glasplatte und vom Abstand der Lampe zur Abb.: „Negativ“ eines Delay ab . ab (Die genaue Zeit muss man ermitteln). Nachdem man zügig alle Luftblasen beiseite gestrichen hat, kann man nun ohne Glasplatte belichten, da das Layout und Platine aneinander haften. Nach dem Belichten wird die Platine unter fließendem Wasser abgespült. Dabei ist darauf zu achten, dass man den Photolack nicht zerkratzt. Zum Entwickeln benutzt man entweder einen käuflich angebotenen Entwickler oder Ätznatron. Man muss dabei sehr vorsichtig sein, da es sich um eine ätzende Flüßigkeit handelt, die Kunststoffe, Glas und die Haut angreift! Zum Entwickeln legt man die belichtete Platine in eine flache Kunststoffschale, und gießt so viel Entwickler nach, bis die Platine gerade bedeckt ist. Jetzt wird geschwenkt. Dazu haben wir eine aus einem Mixer hergestellte Vorrichtung benutzt. Das Rühren dauert solange, bis man die Leiterbahnen mit deutlichem Kontrast erkennen kann. Die Platine wird anschließend aus dem Entwicklerbad genommen und wieder gründlich unter fließendem Wasser abgespült. Ätzen: Der Fotolack der auf der Platine geblieben ist, schützt die Leiterbahnen(weil er sie überdeckt) vor der Säure. Alle hellen Kupferflächen werden weggeätzt. Zum Ätzen legt man die entwickelte Platine wieder in eine flache Schale. Nun füllt man mit Ätzmittel auf, und bewegt die Platine bzw. schaltet eine Luftpumpe/Rührer ein. Nach einigen Minuten sollten sich auf der Leiterplatte nur noch die Leiterbahnen befinden. Wenn es so ist, wird die Platine gründlich unter fließendem Wasser abgespült. Sollten sich allerdings noch Kupferreste auf der Platine befinden, wird sie weiter geätzt. Nach dem Ätzen und Spülen wird die Platine vom restlichen Photolack befreit. Das geht am besten mit Brennspiritus. Er wird auf die Platine getropft und mit einem Papiertuch kräftig verrieben. Wenn alles gelungen ist, haben die Leiterbahnen keine Unterbrechungen und sehen kupfrig glänzend aus. Rechts abgebildet ist die selbsthergestellte Apparatur, die wir zur Platinenherstellung benutzt haben: Eine Fritöse, die als Behältnis für die Flüssigkeiten dient, und ein darüber befestigter Akkubohrer. Der Bohrkopf ist dabei allerdings durch einen Löffel ersetzt und dient als automatisches Rührgerät. Anschließend wurden auch die neu fertiggestellten Platinen durch Bohrungen mit Löchern versehen. Meine Aufgabe war es währenddessen, das noch unfertige Layout am Pc fertig zu stellen und auf Fehler zu korrigieren. Nachdem ich näher in das Programm „Layout creator“ eingewiesen wurde, habe ich versucht, das Layout des Delays zu verkleinern, ohne dabei etwas Grundlegendes zu verändern (Das Gerät selbst soll ja nicht verändert werden, nur der Leiterbahnenverlauf). Der Erfolg dabei blieb aber aus, sodass ich das Layout zu Hause (diesmal ohne Verbesserungen zwecks Platzersparnis) zu Ende erstellen muss. Abschließend haben wir außerdem Potentiometer verlötet und damit angefangen, eine Platine der „Box of Rock“ zu bestücken. Dazu benutzten wir das Layout der Box of Rock (auf www.tonepad.de kostenlos herunterladbar) als Vorlage: Alle ICs, Widerstände etc. werden nacheinander in die dafür vorgesehen Löcher der fertig gestellten Platinen gesteckt und festgelötet. Infos zu Teilen die wir herstellen: 1. Phaser: Ein Modulationseffektgerät, das auf der periodischen Veränderung einer phasenverschobenen Kopie des Originalsignals beruht. Es bildet sich ein kammartiges Frequenzspektrum mit regelmäßigen Auslöschungen und Anhebungen diskreter Frequenzen. Diese Auslöschungen und Anhebungen werden im Takt einer niedrigen Frequenz (etwa 0,5 bis 10 Hz) im Spektrum verschoben. Dadurch bildet sich der charakteristische Klangeindruck. 2. Delays: Ein Laufzeitverzögerungsgerät, das eine oder mehrere verzögerte Kopien des Eingangssignals ausgeben und man erzielt so einen echoähnlichen Klang erzeugt. Eine Verzögerung kann sowohl durch ein elektronisches Bauteil als auch mit Hilfe von Software realisiert werden. Ein elektronischer Delay-Effekt kann durch eine analoge Schaltung, einen digitalen Algorithmus oder mit einem Tonbandgerät erzeugt werden. 3. Verzerrer: Ein Effektgerät, der ein anliegendes Audiosignal auf eine bestimme Weise verändert, so dass es zu einer Verzerrung des Tones kommt. Dieses führt zur Beimischung zusätzlicher Obertöne zum Klang. 4. Booster: Es dient zur Verstärkung des Signals (es wird also lauter). Zusammen mit den Verzerrern stellen wir daraus „Box of Rock“ Imitate her.