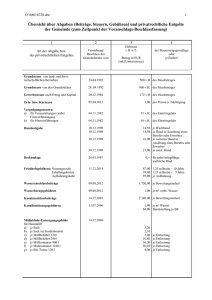

Messverfahren zur Bestimmung des

Werbung