Innoregioprojekt

Werbung

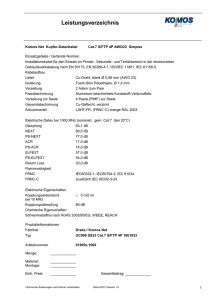

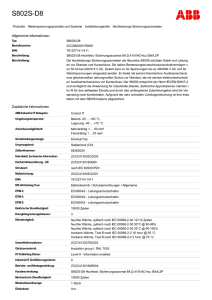

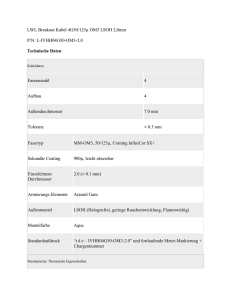

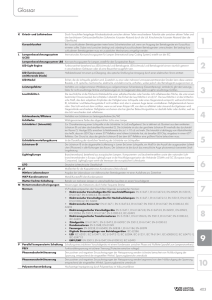

Thermische Trennung Entwicklung eines Verfahrens zum Recycling von Solarzellen und Solarmodulen TU Bergakademie Freiberg Institut für Anorganische Chemie (IAC) Institut für Energieverfahrenstechnik und Chemieingenieurwesen (IEC) Institut für Wärmetechnik und Thermodynamik (IWTT) Chemische Behandlung Projektübersicht Defekte Solarmodule Pyrolyse Wertstoffe: Metall Glas Pyrolyse-Gas Nachverbrennung und Gasreinigung Pyrolyseofen Rückgewonnene Solarzellen Chemische Behandlung Abgas Solarwafer Aufbau Pilotanlage Thermisches Abtrennen der Solarzellen aus der Kunststoffeinbettung IEC IWTT Geregelte Begasungseinrichtung: N2 Luft CO, NOX – Sonde Produktabgas Rührer Verbr.abgas Wärmestrom indirekte Beheizung des Ofens mit Strahlrohrbrennern Erdgas Luft Solarmodule (447 x 645) mm² mit Hilfsmaterial (Faser, Stahlblech) Aufzeichnung O2 – Sonde Miniaturofen + DTA / TG Abgasproblematik: Konzipierung einer Nachverbrennung Ofentemperatur Probentemperatur Arbeitsinhalte IEC IWTT - Thermoanalytische Untersuch- - Anforderungen an den ther- ungen (Thermowaage) - Einfluss von Aufheizgeschwindigkeiten - Einfluss der Sauerstoffkonzentration Aufheizbedingungen im Technikumsofen - Erarbeitung kinetischer Kenndaten mischen Prozess - Definition einer vorläufigen Pro- zesshypothese - Layout eines Technikumofens - Umrüsten des vorhandenen Labor-Schutzgasofens - Versuche im Laborofen an Modulteilen - Pyrolyse und Reaktionsverhalten - Erarbeitung von technologischen an Ausschnitten von PV-Modulen Vorschriften für erste Versuche Informationen zur Maßstabs- in der Technikumanlage bei übertragung Deutsche Solar - Abgaszusammensetzung - Explosionsschutz Abgasverbrennung (ITUA) - Modellierung der thermischen Nachverbrennung - Aufbau und Inbetriebnahme des Nachverbrennungssystems (Schnittstellenabgleich zum Pyrolyseofen) - Spurenstoffanalyse bei der Nachverbrennung - Werkstoffauswahl Chemische Behandlung (IAC) - Erfassung und Sondierung von Ausgangsmaterialien - Ätztests im Kleinmaßstab, Einzelbäder - Versuche zur separaten Metallablösung: Variation von verschiedenen Ätzsäuren - Versuche zur Kombination von Metallablösung und Siliciumätzung - Konzipierung einer Ätzlinie Untersuchung der Pyrolyse von EVA (IEC) Zusammensetzungen vom Kondensat aus EVA-Pyrolyse in Ma.-% Element C H O N S Zusammensetzung 81,2 12,2 5,9 0,5 0,2 Sicherheitstechnik: obere und untere Explosionsgrenze Davon ca. 2 Ma.-% Wasser ca. 12 Ma.-% Essigsäure, (berechnet 20 Ma.-%) ca. 80 Ma.-% Kohlenwasserstoffe d/dt (%/min) (Mass.%) TG / DTG von EVA (33% VA; Modul) 100 90 80 70 60 50 40 30 20 10 0 250 0 -5 -10 -15 -20 -25 -30 -35 -40 250 5 °C/min 10 °C/min 20 °C/min 300 350 400 450 500 330,3°C 340,4 °C 455,9°C 351,2 °C 5 °C/min 10 °C/min 20 °C/min 300 466,4°C 472,4 °C 350 400 Temperature (°C) 450 500 80 1 ,6 : : : : : : 60 40 N 2 0 .5 v 5 v 10 v 15 v L u ft o o o o l.% l.% l.% l.% O O O O 2 2 2 2 + + + + 9 9 9 8 9 5 0 5 .5 v o l.% N v o l.% N 2 v o l.% N 2 v o l.% N 2 1 ,2 2 0 ,8 0 ,4 20 D T AV( / m g ) 2 ,0 Exo 100 endo T G (M a s s .% ) Einfluss von O2-Gehalten im Spülgas sowie Modultemperatur (IEC) 0 ,0 0 100 200 300 400 500 600 M o d u le t e m p e r a t u r ( ° C ) T e m p e ra tu re (° C ) E x o th e rm e R e a k t io n 600 500 s t e ig e n d e r O 2 - G e h a lt 400 300 : : : : : 200 100 0 1 2 3 L 8 9 9 1 4 u 5 0 5 0 ft v v v 0 o o o v l.% N 2 + 1 5 v o l.% l.% N 2 + 1 0 v o l.% l.% N 2 + 5 v o l.% o l.% N 2 5 Z e it ( m in ) 6 7 O O O 2 2 2 8 9 Maßstabsübertragung auf Pyrolyseofen (IWTT) Temperaturverteilung im Modul (IWTT) Problem: Auftreten thermischer Spannungen Problemlösungen: - Einstellung eines optimierten Temperaturgradienten - Steuerung von Aufheizregime und lokal kontrollierter Ablauf der Pyrolyse T [°C] Erhöhung der Ausbeute Materialauswahl für Nachverbrennungsofen (ITUA) Analyse Pyrolysegas Werkstoffauswahl Pyrolyseprodukte von PVF Gleichgewichtsmodellierung für Verwendung von Al2O3 Schichtabtrag (IAC) FT-IR -CHx KOH/H2O2 -CHx XRD HNO3; HF Al, Ag + KOH Pb-Borosilikat RFA HF oder KOH TiOx oder HF Si3N4 Si Si Si Si Oberflächenqualitäten (IAC) HF (40%) 0 100 10 1 – schwache Politur 2 - Politur 3 – Übergang Politur-Struktur 4 – Struktur (Gräben, Löcher) 90 20 80 30 5 70 40 60 4 50 50 3 60 40 6 70 2 30 5 – Struktur (Mattbeize) 80 20 90 1 10 100 H2O 0 0 10 20 30 40 50 60 70 80 90 100 HNO3 (65%) 6 - neutral Zusammenarbeit IEC Prozessbedingungen Abgaszusammensetzung Prozesshypothese DS ÄtzprozessSteuerung und Kontrolle Up-Scaling der Bäder „heile“ Wafer mit IWTT konstanter, nivellierter Oberflächensituation IAC