Sicherstellen der Etikettierungsgenauigkeit im

Werbung

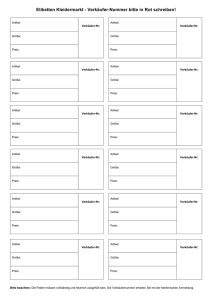

Technologie-Whitepaper Sicherstellen der Etikettierungsgenauigkeit im Verpackungsprozess Einsatz von Barcode-Systemen und industrieller Bildverarbeitung Technologie-Whitepaper Sicherstellen der Etikettierungsgenauigkeit im Verpackungsprozess mit Barcode-Systemen und industrieller Bildverarbeitung Dieses Whitepaper behandelt Barcode-Systeme und Systeme zur industriellen Bildverarbeitung, die in Verpackungsstraßen eingesetzt werden können, um die Etikettierungsgenauigkeit zu gewährleisten und Sicherheitsvorschriften sowie Leistungsaufträge oder Durchführungsvorgaben von Händlern zu erfüllen. Lösungen für Barcodes und industrielle Bildverarbeitung helfen Herstellern dabei, diese Vorschriften einzuhalten und Produktrückrufe zu vermeiden. Gleichzeitig dienen sie der Qualitätssicherung und tragen zu einer effizienteren Arbeitsweise bei. Im vorliegenden Dokument werden drei spezifische Anwendungsfälle erläutert: • • • Barcode-System am Ende der Verpackungsstraße, das in einer Anlage zur Verpackung von Käse falsche Etiketten erkennt Industrielles Bildverarbeitungssystem mit OCR (Optical Character Recognition, optische Zeichenerkennung), das Inhalte bei einer Hochgeschwindigkeits-Dosenabfüllung überprüft Industrielles Bildverarbeitungssystem mit OCV (Optical Character Verification), das die Lesbarkeit von gedrucktem Text sowie das Vorhandensein von Etiketten bei Flaschenetikettierungen sicherstellt Absolute Etikettierungsgenauigkeit mit Prüfsystemen am Ende der Verpackungsstraße In der Lebensmittel- und Getränkeproduktion ist korrekte Etikettierung heutzutage ein absolutes Muss. Die Hersteller sind mit der Herausforderung konfrontiert, die Kosten zu senken, die Qualität zu erhöhen und die Genauigkeit im Verpackungsprozess zu gewährleisten, um steigenden Kundenerwartungen gerecht zu werden, auf einem immer stärker umkämpften Markt zu bestehen und das Risiko von Produktrückrufen zu verringern. Falsch etikettierte Produkte stellen nicht nur ein Gesundheitsrisiko für Kunden dar, die unter Allergien leiden, sondern können für die betreffenden Unternehmen eine enorme Belastung sein, wenn kostspielige Rückrufe erforderlich werden und möglicherweise sogar Klagen auf sie zukommen. Eine falsche Produktetikettierung kann im Verpackungsprozess aus verschiedenen Gründen auftreten. Eine Ursache für falsche Etikettierungen kann eine fehlerhafte Anlage sein, zum Beispiel eine verstopfte Druckerdüse, die unleserliche Texte oder Barcodes zur Folge hat. Ein weiterer Faktor sind Arbeitsfehler beim Personal. Diese treten insbesondere bei Abläufen auf, in denen manuelle Kontrollen nicht mit der Maschinengeschwindigkeit mithalten können und Etikettierungsfehler daher häufig übersehen werden. Mit einem Barcode-System am Ende der Verpackungsstraße kann sichergestellt werden, dass das richtige Produkt mit der richtigen Abdeckung versehen wird. Dieses Foto zeigt, wie ein 2D-DataMatrix-Code auf der Abdeckung decodiert und dann mit dem EAN-Barcode auf der Produktunterseite abgeglichen wird. Automatisierte Lösungen zur Datenerfassung mit industrieller Bildverarbeitung und Barcode-Systemen gewährleisten die Druckgenauigkeit und sorgen dafür, dass Inhalte im Rahmen des Verpackungsprozesses verifiziert und damit Fehletikettierungen von Produkten verhindert werden. Durch die lückenlose Überprüfung wird zuverlässig sichergestellt, dass Produkte fehlerfrei etikettiert sind, bevor sie die Regale der Händler erreichen. Immer mehr Produzenten sind von den Vorteilen der automatisierten Überprüfung überzeugt und setzen diese Technologien daher in den Produktionsstätten ein. Verschiedene Abläufe bringen jeweils spezifische Anforderungen und Herausforderungen mit sich. In diesem Dokument werden drei beispielhafte Anwendungsfälle beschrieben, bei denen Barcode-Systeme und industrielle Bildverarbeitung genutzt werden. 1 www.microscan.com Technologie-Whitepaper Barcode-System am Ende der Verpackungsstraße erkennt falsche Etikettierungen in einer Anlage zur Verpackung von Käse In vielen Lebensmittelverpackungsanlagen werden Produktetikettierungen anhand der Begleitunterlagen sowie durch das Personal kontrolliert. Der Umgang mit Etiketten erfolgt weitgehend papiergestützt, und die Korrektheit der Etiketten wird manuell vom Kontrollpersonal bestätigt. Fehler werden dabei häufig übersehen, insbesondere bei Etiketten mit ähnlichem Design. Dies kann zu teuren Fehletikettierungen von Lebensmitteln führen. Dies gilt auch für zusammengesteckte Etikettenrollen. Nicht selten werden die falschen Etiketten zusammenfügt, wenn ein Mitarbeiter eine Maschine für die Lebensmittelverpackung zwar mit der richtigen Etikettenrolle bestückt, aber im Verlauf des Prozesses versehentlich das falsche Etikettendesign auswählt. Aufgrund der hohen Fertigungsgeschwindigkeit werden solche Fehler vom Verpackungspersonal leicht übersehen. Ein Barcode-System kann eingesetzt werden, um die Etiketten vor der Endverpackung zu überprüfen. Überprüfungslösungen am Ende der Verpackungsstraße erkennen falsche Etiketten mithilfe von Barcodelesern. Auf diese Weise können die Mitarbeiter sofort eingreifen, zum Beispiel, indem sie ein falsch etikettiertes Produkt aus der Verpackungsstraße herausnehmen oder gleich die Fertigungsstraße anhalten, um das Problem direkt zu beheben. Ein Beispiel für diesen Lösungstyp findet sich in einer Anlage zur Verpackung von Käse in Großbritannien. Hier sind auf den Förderbändern im gesamten Produktionsbereich Barcodeleser montiert, um die Barcodes auf den Folien oder Etiketten der Verpackungen zu scannen. Für diesen Anwendungsfall ist ein Lesegerät erforderlich, das sowohl 1D(lineare) als auch 2D-DataMatrix-Codes decodieren kann, die Hochgeschwindigkeitsanforderungen erfüllt und Code an unterschiedlichen Positionen erkennen kann. Mithilfe von Imaging-Technologie scannt ein 2D-Barcodeleser die codierten Daten, in der Regel eine sechsstellige Zahl zur Identifizierung der Verpackung. Anschließend wird überprüft, ob eine Übereinstimmung der Daten in einer Datenbank gefunden wird. Wird keine Überstimmung gefunden, wird ein Signal gesendet, um die Verpackungsstraße anzuhalten und zu verhindern, dass die Produkte mit den falschen Etikettierungen versehen werden. Industrielle Bildverarbeitung nutzt OCR zur Überprüfung der Inhalte einer Hochgeschwindigkeits-Dosenabfüllung In der Lebensmittelkonservenindustrie werden, ebenso wie in anderen Branchen, Inhalte häufig in Dosen abgefüllt und unetikettiert bis zur weiteren Verwendung gelagert. Der jeweilige Inhalt wird dabei oft nur durch eine einfache Textzeichenfolge angegeben. Mithilfe der industriellen Bildverarbeitung kann sichergestellt werden, dass ansonsten ungekennzeichnete Produkte das richtige Etikett erhalten, sobald die Dose, die Flasche oder der Behälter etikettiert werden soll. Bei der Dosenabfüllung eines führenden US-Herstellers von Konservenobst und -gemüse wird ein industrielles Bildverarbeitungssystem mit GigE-KameMithilfe der auf die Dosenoberseite gedruckten OCRras (Gigabit Ethernet) genutzt, die an mehreren Stellen der VerpackungsZeichen wird sichergestellt, dass die Dose mit dem straße platziert sind, um aus drei Buchstaben bestehende Textcodes zu richtigen Etikett versehen wird. lesen, die auf die Oberseite der Dosen aufgedruckt sind. Die erste Kamera befindet sich am Anfang des Prozesses an einer Straße mit Verschließmaschinen, nachdem die Lebensmittel in Dosen abgefüllt wurden. Mithilfe von OCR (Optical Character Recognition, optische Zeichenerkennung) liest die Kamera den dreibuchstabigen Code auf der Dosenoberseite, der den Inhalt angibt, und überprüft dessen Lesbarkeit. Sollte eine festgelegte Anzahl von Dosen als nicht lesbar erkannt werden, wird die Produktion angehalten, sodass der Drucker untersucht und repariert werden kann. Mehrere Verschließmaschinen laufen zu einer Straße zusammen, in der die zweite Kamera den OCR-Code liest, um die Inhalte der Dosen zu prüfen. Wenn das System einen fehlerhaften Code liest, wird die Dose aus der Straße entfernt. Jetzt werden die meisten Dosen zu einem Distributionsstandort transportiert, an dem sie zur zukünftigen Verwendung gelagert und nach Bedarf gekennzeichnet werden. Die restlichen Dosen werden sofort etikettiert. Das stabile PC-gestützte System wurde implementiert, um der Verarbeitungsgeschwindigkeit von ca. 1200 Dosen pro Minute gerecht zu werden. Darüber hinaus erleichtert es den Umgang mit Problemen wie zum Beispiel ungleichmäßigen Druckgrößen, Zeichenabständen oder Tintenfarben. 2 www.microscan.com Technologie-Whitepaper Industrielle Bildverarbeitung gewährleistet Lesbarkeit von Drucken und das Vorhandensein von Etiketten bei der Flaschenetikettierung Immer öfter beinhalten die Designs von Produktetiketten Datums-/ Chargencodes. Die Genauigkeit und Lesbarkeit dieser Codes tragen entscheidend dazu bei, dass die Produkte innerhalb der gesamten Lieferkette nachverfolgbar bleiben. Fehlende oder nicht lesbare Codes können dazu führen, dass Lieferungen abgelehnt werden oder Produkte zurückgerufen werden müssen – mit oft weitreichenden Konsequenzen. In einer US-amerikanischen Anlage zur Flaschenetikettierung wird ein duales Smart-Kamerasystem verwendet, um zu gewährleisten, dass gedruckte Codes lesbar sind, und um Flaschen mit fehlender Etikettierung zu erkennen. Die erste Kamera überprüft, ob der Datums-/Chargencode und der Barcode der einzelnen Etiketten korrekt sind, während die Etiketten eine Etikettiermaschine durchlaufen, die parallel zum Flaschenförderband arbeitet. Jedes Etikett wird vom System mithilfe von OCV (Optical Character Verification) indiziert und verifiziert, um den Datums-/Chargencode mit einer erwarteten Zeichenfolge abzugleichen. Ein Etikett, das die erforderlichen Spezifikationen nicht erfüllt, wird zurückverfolgt, um so die betreffende Flasche zu ermitteln. Anschließend wird die Flasche an einer Ausschussstation weiter hinten am Förderband entfernt. Hinweis: OCR und OCV werden häufig verwechselt, es handelt sich hierbei jedoch um zwei unterschiedliche Funktionen der industriellen Bildverarbeitung. Bei OCR-Anwendungen liest ein Bildverarbeitungssystem die jeweiligen Zeichen, während mit OCV überprüft wird, ob die Zeichen einer erwarteten Zeichenfolge entsprechen. Wenn in einer bestimmten Fertigungsstraße alle Daten in einem Durchlauf konsistent sein müssen, wird in der Regel OCV verwendet. Nach der Etikettierung überprüft eine zweite Smart-Kamera alle Flaschen auf fehlende Etiketten. Die Kamera erfasst Drucke und/oder Grafiken auf dem Etikett, um sicherzustellen, dass jede Flasche mit einem Etikett versehen ist. Zu diesem Zweck setzt die Bildverarbeitungssoftware die sogenannte Kantenerkennung („Edge Detection“) ein. Zusammenfassung Mithilfe von Technologien zur automatisierten Datenerfassung mit industrieller Bildverarbeitung und Barcode-Systemen verfügen Hersteller über ein zuverlässiges Hilfsmittel für einen Etikettierungsprozess mit garantierter Genauigkeit – ein wichtiges Kriterium, um branchenspezifische Etikettierungsvorschriften einzuhalten, den Verbraucherschutz zu gewährleisten und auf dem Markt von heute erfolgreich zu bestehen. Lösungen zur Verpackungsüberprüfung von Microscan Microscan verfügt über eine 30-jährige Erfahrung als Anbieter von Barcode- und industriellen Bildverarbeitungslösungen für verschiedenste Branchen. Als global führendes Technologieunternehmen bietet Microscan umfassende Lösungen für ID-Verfolgung, -Nachvollziehbarkeit und -Kontrolle an. Die Microscan-Produktlinien von 1D- und 2D-Barcodelesern, industriellen Bildverarbeitungssystemen sowie Beleuchtung für die industrielle Bildverarbeitung sind Teil eines der weltweit zuverlässigsten Patentportfolios und stützen sich auf langjährige Erfahrung und Kompetenz. Microscan bietet eine Reihe von Produkten für die Verpackungsüberprüfung an, darunter Smart-Kameras, industrielle Bildverarbeitungssoftware sowie 2D-Imager mit OCR-Decodierungsfunktionen. Die fachgerechte Implementierung der Microscan-Produkte wird durch ein globales Netzwerk kompetenter Systemintegratoren unterstützt. Kunden weltweit kennen und schätzen MicroscanProdukte, die sich durch ihre hohe Präzision und Zuverlässigkeit für die industrielle Automatisierung und Kontrollprozesse auszeichnen. Die Lösungen reichen von einfachen Barcodelesern bis hin zu hochentwickelten Überprüfungs-, Kalibrierungs- und Messverfahren mithilfe der industriellen Bildverarbeitung. www.microscan.com Weitere Informationen zu Microscan finden Sie unter www.microscan.com. Asiatisch-Pazifischer Raum E-Mail: [email protected] 3 Nordamerika (Unternehmenszentrale) E-Mail: [email protected] Europa E-Mail: [email protected] ©2012 Microscan Systems, Inc. 03/12