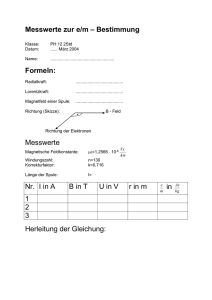

PDF-Datei - Hahn

Werbung