Dekorpuder – Einsatzmöglichkeiten in der Konditorei

Werbung

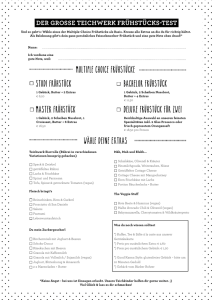

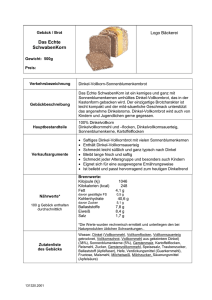

Dekorpuder – Einsatzmöglichkeiten in der Konditorei Gerald Fischer und Rainer Hoffmann, Werne 1. Einleitung Eine gute, attraktive Optik von Backwaren ist eine der Vorraussetzungen für einen guten Backwarenabsatz. Dies gilt sowohl für die handwerkliche als auch für die industrielle Herstellung von Gebäcken. Zur Auswahl der „richtigen“ Optik sollte man überlegen, welcher Auftrag geschmacklich am besten zum Gebäck passt und unter welchen Bedingungen das Gebäck verkauft, transportiert und gelagert wird. Leider werden die letztgenannten Kriterien häufig nicht beachtet und die Gestaltung der Oberfläche eines Gebäckes wird den in der Backstube vorhandenen Rohstoffen angepasst. Dass diese Vorgehensweise jedoch nicht immer die richtige ist, kann man häufig bei verpackten aber auch bei nicht verpackten Backwaren sehen. Ein Beispiel ist die Unterscheidung der Wirkung von Dekorpuder zu Sandzucker und Puderzucker, welche in Abbildung 1 und 2 dargestellt ist. Werden alle drei Dekore frisch aufgetragen, wirken alle Berliner recht attraktiv. Unterwirft man sie jedoch einer in der täglichen Praxis häufig vorkommenden Belastung durch höhere Luftfeuchte und Wärme, so sind schon nach einer Stunde erhebliche Unterschiede sichtbar. Der Dekorpuder sieht weiterhin attraktiv aus, während der Sandzucker und der Puderzucker ihre Konsistenz und damit ihre optische Attraktivität verloren haben. 2. Definition Dekorpuder Was unterscheidet Dekorpuder von anderen Produkten zur Bestreuung von Gebäcken? Dekorpuder ist weder in den Leitsätzen des Deutschen Lebensmittelbuches, dem LFGB oder in entsprechenden Fachaufsätzen definiert. Eine Suche in den verschiedenen Lexiken oder im Internet führt immer wieder auf dieselbe Aussage zurück: „Dekorierzucker ist feinster Puderzucker, oft mit Fett umhüllt, zur Dekoration von Gebäck, da auf warmem Gebäck nicht schmelzend.“ Dass diese Definition nicht vollständig ist, zeigt ein Blick in die Zutatenliste der verschiedenen Anbieter von Dekorpuder. So findet man häufig neben Dextrose, Saccharose und dem obligatorischen Fett auch Stärke, Trennmittel und Aroma. Stärke und Trennmittel werden als wesentliche Komponenten zur Erzielung der besonderen Eigenschaften bezüglich Temperaturstabilität, Fallverhalten und Klumpungseigenschaften benötigt. Weiter zu beachten ist auch der angestrebte Weißgrad der Gebäcke durch Dekorpuder. Dieser unterscheidet sich je nach angebotenem Produkt. Dennoch bleibt die für Dekorpuder größte Charakteristik maßgebend, nämlich die Umhüllung mit Fett zur besseren Stabilität auf dem Gebäck. 3. Qualitätsanforderungen an Dekorpuder Wie in Abbildung 3 zu sehen, gibt es fünf Hauptkriterien, welche an Dekorpuder gestellt werden. Neben den Falleigenschaften sind es die Temperaturstabilität, der Weißgrad, die Feuchtestabilität sowie der Eigengeschmack. Beispielhaft wurden in der Abbildung die Anforderungen für unverpacktes und verpacktes Gebäck eingetragen. Schweres Fallen wird dabei als ein Fallen wie nasser Schnee definiert, während leichteres Fallen eher einer körnigeren Struktur zugeordnet werden kann. Ein unverpacktes Gebäck sollte in der Regel mit einem leicht flockigen Dekorpuder, welches mit hohem Weißgrad gut deckt, dekoriert werden. Dabei sind die Feuchte- und die Temperaturstabilität nur hinsichtlich der Umgebungsbedingungen zu beachten. Der Geschmack darf nicht einseitig überlagern. Dagegen sollte bei verpacktem Gebäck eine dauerhaft gute Deckung durch den Dekorpuder gegeben sein, was durch eine etwas feinere Qualität mit leichteren Falleigenschaften gewährleistet werden kann. Des Weiteren ist es notwendig, dass die Feuchte- und Temperaturstabilität ausgeprägter ist, da sich in der Verpackung eine Gleichgewichtsfeuchte einstellen wird, die höher als die Umgebungsfeuchte ist. Verpackte Backwaren sind in der Regel, aufgrund des längeren Zeitraumes von der Produktion bis zum Verzehr sowie der aufwendigeren Logistik, stärkeren Temperaturschwankungen ausgesetzt. Die Anforderungen an den Geschmack und den Weißgrad entsprechen in den meisten Fällen den Anforderungen der unverpackten Backware. 4. Methoden zur Qualitätsbestimmung von Dekorpuder Durch drei Methoden wird die Qualität von Dekorpuder definiert. Hierzu zählen der Rieseltest nach Dr. Pfrengele (DIN ISO-Methode 4324), die Bestimmung der Wasserstabilität von Dekorpuder sowie die Messung des Farbwertes. Im Rieseltest wird 100 g Dekorpuder durch ein kleines 5 mm großes Loch mittels manuellem Rühren durchgelassen. Kriterien sind die Kegelbildung, die Höhe des Kegels sowie die Zeit, die benötigt wird, um den Dekorpuder vollständig herausrieseln zu lassen. Abbildung 4 zeigt einen „schwerer“ fallenden Dekorpuder, der für eine Kegelhöhe von 6 cm 15 Minuten benötigte. Im zweiten Beispiel in Abbildung 5 ist ein „feinerer“ Dekorpuder gezeigt, welcher lediglich 30 Sekunden für einen Kegel von 4 cm benötigte. Die Prüfung der Wasserstabilität gibt Aussagen über die Temperatur- und Feuchtestabilität eines Dekorpuders. Ein Becherglas wird mit temperiertem Wasser gefüllt und mit 10 g Dekorpuder besiebt. Dabei ist die Wassertemperatur (45° – 60°C) abhängig vom geprüften Dekorpudertyp. Löst sich der Dekorpuder auf oder sinkt er von der Oberfläche nach unten, so gilt er als nicht für diesen Temperaturbereich geeignet, und es ist eine verminderte Stabilität auf dem Gebäck zu erwarten (Abbildung 6). Der Farbwert von Dekorpuder wird mittels handelsüblicher Farbmessgeräte, z. B. von Minolta, auf die L*a*b-Werte geprüft. Der entscheidende Wert ist dabei der L-Wert, dessen Differenz zu 100 % die Abweichung von Standardweiß beschreibt. Je höher der L-Wert, desto heller ist Dekorpuder. 5. Herstellungsparameter von Dekorpuder Die Rohstoffauswahl hat neben den Prozessparametern einen besonderen Einfluss auf die Qualität eines hochwertigen Dekorpuders. Die Tabelle 1 zeigt den Einfluss der Rohstoffe auf die Eigenschaften eines Dekorpuders. Die Falleigenschaften von Dextrose bzw. Saccharose hängen von der eingesetzten Korngröße ab bzw. vom Gemisch der beiden Rohstoffe. Das gilt natürlich auch für die Feinanteile, da kein Rohstoff dieser Art eine homogene Korngröße hat. Grundsätzlich gilt, dass je feiner die Dextrose ist, desto schwerer fällt der Dekorpuder; und man erhält eher einen flockigen Charakter. Ein höherer Anteil Saccharose führt zu stärkerem Rieseln. Auch bei der Stärke ist die Oberflächengröße ein entscheidender Faktor für die Falleigenschaften. Der Anteil der Feinanteile bestimmt die Falleigenschaften und den Weißgrad. Die eingesetzten Stärken sind in der Regel physikalisch behandelt. Je nachdem, ob sie sprühgetrocknet oder walzengetrocknet sind, ist die Farbeigenschaft mehr weiß oder gelblich. Zur Feuchtestabilität tragen die Stärken durch Bindung von Kondenswasser in verpacktem Gebäck bei. Ein Nebeneffekt ist die Trennmittelwirkung der Stärken. Als Fett werden in der Regel Palmfett, aber auch Raps- oder Sonnenblumenöl verwendet. Die üblicherweise verwendeten Fette zur Coatung haben immer einen Festfettgehalt, bedingt durch längerkettige Fettsäuren, der sich erst bei höheren Temperaturen verflüssigt. Damit lässt sich neben den Falleigenschaften die Temperaturstabilität erheblich beeinflussen. Die nach der Coatung eintretende Kristallisation der Fette im Produktionsprozess wirkt zudem auf die Optik und den Weißgrad von Dekorpuder. Teilweise werden geringe Mengen an Trennmittel eingesetzt. Die Mengen betragen dann weniger als 0,5 % eines Dekorpuders. 6. Angebotene Qualitäten von Dekorpuder Der Einsatz der im Markt befindlichen Qualitäten von Dekorpuder lässt sich in 5 Grundanwendungen einteilen: 1. 2. 3. 4. 5. unverpackte Gebäcke, verpackte Gebäcke, insbesondere für Schichtpuderung als Grundlage, verpackte Gebäcke als Deckpuderung, verpackte Gebäcke bei Auftrag auf heißer Oberfläche, Diabetikergebäcke. Der am häufigsten im handwerklichen Markt anzutreffende Dekorpuder auf Basis von Dextrose weist eine grob fallende Struktur auf. Die Temperaturstabilität ist bei guten Qualitäten bis 45°C (im Wassertest) gegeben, so dass auch die Einflüsse eines Sommertages auf dem Gebäck keine Spuren hinterlassen und das Gebäck während des Tages nicht unansehnlich wird. Allerdings findet man auch gecoatete Saccharosequalitäten im Markt, die eine körnige Struktur wie Sandzucker haben. Diese haben dann allerdings nicht den gleichen Weißgrad und die schneeartige Konsistenz wie die vorigen. Viele industriell hergestellte Stollen werden im 2-Schicht-Verfahren hergestellt. Dabei wird nach dem Tauchen in ein Pflanzenfett- oder Butterbad für eine vollständige Ummantelung eine Schicht Dekorpuder als Decklage auf den Stollen gestreut. Dieser Dekorpuder soll leicht anschmelzen und eine isolierende Verbindung mit dem Fett eingehen. Insbesondere bei Stollen mit Früchten wird so der Feuchtigkeitstransport nach außen vermindert und die Stollen bleiben länger optisch schön. Bei diesem Verfahren verfärbt sich der Dekorpuder leicht ins Gelbliche und eine Deckpuderung mit hellem und feuchtigkeitsstabilem Dekorpuder ist notwendig. Eine besondere Anwendung ist der Auftrag auf heißen Gebäcken unmittelbar nach dem Backprozess. Hier muss der Dekorpuder ein Höchstmaß an Temperaturstabilität aufzeigen. In einem Dekorpuder für diese Zwecke beginnen die Fette erst bei 60°C zu schmelzen. Sie führen aufgrund des hohen Schmelzpunktes zu schneller Kristallisation in der Dekorpuderherstellung und damit zu feinerer Kristallstruktur. Somit ist auch der Dekorpuder sehr fein. Dekorpuder mit dieser spezifischen Eigenschaft finden ebenfalls Anwendung bei besonderem Anspruch an wechselnde Lagerbedingungen und/oder Transport in südlichere Länder. Als Spezialfall gilt die Anwendung von Dekorpuder für Diabetikergebäcke. Der hier Verwendung findende Basisrohstoff ist nicht Dextrose, sondern Isomalt oder Sorbit in Verbindung mit einem höheren Stärkeanteil. Diese Qualitäten sind sehr fein und weisen leicht rieselnde Falleigenschaften auf; besitzen jedoch eine hohe Feuchtestabilität und einen hohen Weißgrad. 6. Zusammenfassung Die Einsatzmöglichkeiten von Dekorpuder sind aufgrund der hohen Differenzierungsmöglichkeiten in der Herstellung sehr vielfältig. Das Wissen um die Wirkung der Rohstoffe und der Zusammensetzung von Dekorpuder ist weit fortgeschritten. Eine besondere Herstellungstechnik bei der Coatung und der Kristallisation des eingesetzten Fettes ermöglicht eine große Bandbreite an Dekorpudern für viele Anwendungsfälle. Engl. Titel: Sugar based decoration powder – application possibilities in the confectionery Anschrift der Verfasser: Gerald Fischer und Rainer Hoffmann UNIFERM GmbH & Co. KG Brede 4 59368 Werne Tabelle 1 Einfluss der Rohstoffe von Dekorpuder Einfluss der Dextrose/ Rohstoffe Saccharose Stärke Fett Trennmittel -Sorte -Oberfläche Falleigenschaften -Korngröße -Feinanteile -Korngröße -Feinanteile -Festfettgehalt -Menge Weissgrad Je feiner, je weißer -Feinheit -Behandlung -Kristallisation -Art/Sorte Aroma Fettschmelzpunkte 45°-60°C Temperatur -stabilität Behandlung Feuchtestabilität Geschmack Anteil an Süße Vollständigkeit der Ummantelung Menge und Auswahl Verschiedener Dekor auf Berlinern Dekorpuder Sandzucker Puderzucker Abbildung 1: Dekor auf Berlinern Für 1 h bei 30 ° und 60 % Luftfeuchte Dekorpuder Sandzucker Abbildung 2: Dekor auf Berlinern nach Belastung Puderzucker schweres Fallen 100 80 60 Eigengeschmack 40 Temperaturstabilität 20 0 Feuchtestabilität unverpacktes Gebäck Weißgrad verpacktes Gebäck Abbildung 3: Qualitätsanforderungen an Dekorpuder Beispiel 1 „schwerer“ Dekorpuder Abbildung 4: Beispiel schwerer Dekorpuder Beispiel 2 „feiner“ Dekorpuder Abbildung 5: Beispiel feiner Dekorpuder 45 °C 50 °C Abbildung 6: Wasserstabilitätsprüfung von Dekorpuder 60 °C