viele neue anwendungsfelder

Werbung

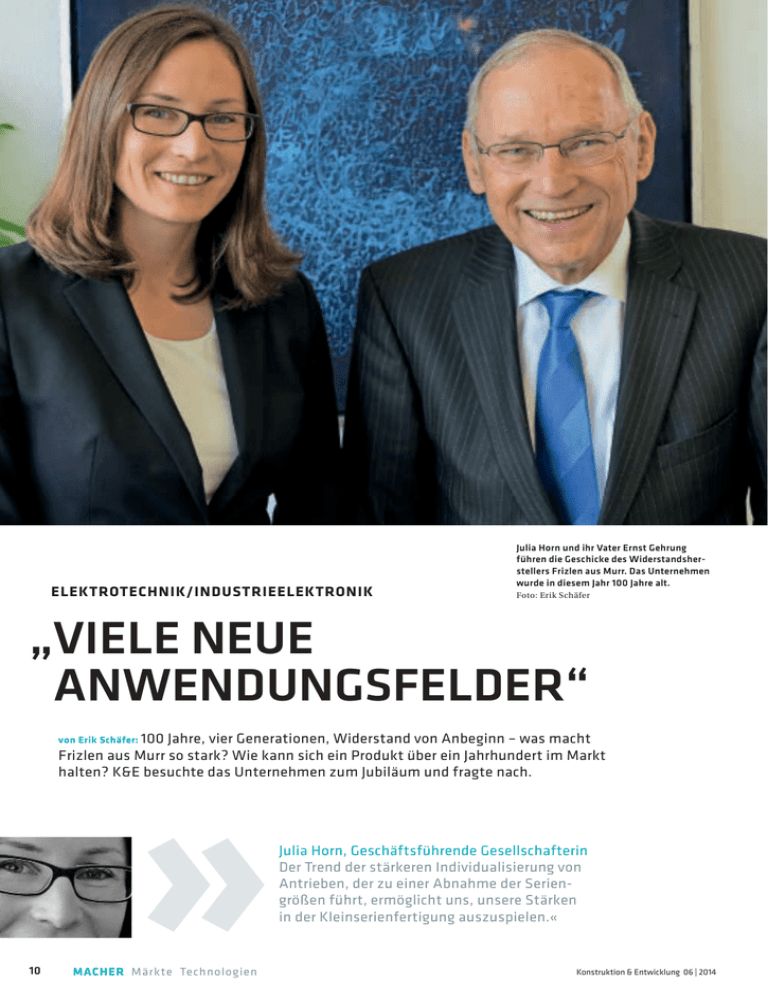

ELEKTROTECHNIK/INDUSTRIEELEKTRONIK Julia Horn und ihr Vater Ernst Gehrung führen die Geschicke des Widerstandsherstellers Frizlen aus Murr. Das Unternehmen wurde in diesem Jahr 100 Jahre alt. Foto: Erik Schäfer „VIELE NEUE ­ANWENDUNGSFELDER“ von Erik Schäfer: 100 Jahre, vier Generationen, Widerstand von Anbeginn – was macht Frizlen aus Murr so stark? Wie kann sich ein Produkt über ein Jahrhundert im Markt halten? K&E besuchte das Unternehmen zum Jubiläum und fragte nach. Julia Horn, Geschäftsführende Gesellschafterin Der Trend der stärkeren Individualisierung von Antrieben, der zu einer Abnahme der Serien­ größen führt, ermöglicht uns, unsere Stärken in der Kleinserienfertigung auszuspielen.« 10 MACHER Märkte Technologien Konstruktion & Entwicklung 06 | 2014 E s ist ein besonderer Tag für den geschäftsführenden Gesellschafter, Ernst Gehrung (3. Generation) und seine Tochter, die geschäftsführende Gesellschafterin Julia Horn (4. Generation). 100 Jahre, ein Unternehmen kurz nach Ausbruch des 1. Weltkrieges gegründet, das klingt nach einem Haufen Schwierigkeiten und dem unbändigen Willen zum Erfolg. Heute spielen elektrische Leistungswiderstände die tragende Rolle bei Frizlen. Es zeigt sich auch hier: Qualität und ein Ohr für die Kunden zahlen sich aus – auch in der Zukunft. Frau Horn, seit 2011 führen Sie gemeinsam mit Ihrem Vater Ernst Gehrung die Geschicke Ihres Unternehmens. Was macht Ihr Unternehmen aus, was macht es stark? JULIA HORN: Wir kennen unseren Markt sehr genau und unsere Kunden. Wir sehen uns als Lösungsanbieter, der auf die Anwendungen seiner Kunden eingeht und ihnen bezüglich elektrischer und auch mechanischer Spezifikationen genau das anbietet, was sie brauchen. Etwa fünfzig Prozent unseres Geschäftes machen inzwischen diese kundenspezifischen Lösungen aus. Wir zählen viele Marktführer zu unseren Kunden und die wissen, dass wir schnell auf ihre Anfragen durch Angebote und Muster reagieren können. Oftmals sind unsere Widerstände eindesigned in die Serienprodukte unserer Kunden und laufen dort über viele Jahre in der Serie. Was uns auch noch auszeichnet, sind neben der großen Fertigungstiefe natürlich unsere Widerstandsexperten – die gut ausgebildeten, langjährigen Mitarbeiter. Herr Gehrung, wenn man Ihr heutiges Produktportfolio ansieht, fällt auf, dass Sie sich auf ein Thema spezialisiert haben: Elektrische Widerstände. Was hat sich in Ihrer Zeit im Unternehmen technologisch besonders getan? Welche Meilensteine wurden erreicht? ERNST GEHRUNG: Wir haben angefangen mit drahtgewickelten offenen Widerständen, die zunächst einmal die Schutzklasse IP00 hatten und dann im Laufe der 1980er Jahre in ein Schutzgehäuse eingebaut werden mussten (Anm. d. Red.: Berührungsschutz bei spannungsführenden Bauteilen). Damit begannen wir uns eine Kompetenz in der Blechfertigung aufzubauen und haben uns damit bis heute einen klaren Wettbewerbsvorteil erarbeitet. Die zweite Entwicklung war der Übergang von den drahtgewickelten, zu den gestanzten Stahlgitterwiderständen. Einerseits, um den Leistungsbereich in den Bereich von mehreren hundert Kilowatt heraufzutreiben und andererseits, um auch preiswertere Widerstände am Markt anbieten zu können. Denn die gestanzten Stahlgitterwiderstände erlauben eine höhere Automatisierung der Fertigung. Eine weitere Entwicklung sind die drahtgewickelten Widerstände in einem Schutzgehäuse, die auch außerhalb des Schaltschrankes angebracht werden können und die wir heute von Schutzart IP54 bis maximal IP67 anbieten. Diese Widerstände können damit etwa auch an Maschinen für Lebensmittelanwendungen eingesetzt werden und auch die obligatorische Dampfstrahlreinigung am Abend überstehen. Schutzart IP54 hat gleichzeitig Miniaturisierung bedeutet. Damit konnten wir einem weiten Trend der Leistungselektronik folgen, immer größere Leistungen in immer kleineren Volumina unterzubringen. Im Maschinenbau sind Ihre Leistungswiderstände stark vertreten. Was sind die Besonderheiten dieses Marktes im Bezug auf Ihre Produkte? ERNST GEHRUNG: Im Maschinenbau ist das sehr häufig unsere Fähigkeit und der Wille, auf Kundenwünsche dezidiert einzugehen. Ein Beispiel ist die Firma Liebherr, die inzwischen all ihre Kräne umgerüstet hat von Schleifringläuferantrieben auf Frequenzumrichterantriebe. Liebherr hat früher Bremswiderstände mit den Frequenzumrichtern bezogen aber dabei das Volumen, das in ihrem Schaltschrank zur Verfügung stand, nicht optimal nutzen können. Wir haben für Liebherr Konstruktion & Entwicklung 06 | 2014 MACHER Märkte Technologien 11 Ernst Gehrung, Geschäftsführender Gesellschafter Auch heute noch werden immer mehr Antriebe vom ­ungeregelten Drehstromkurzschlussläufer auf den ­geregelten Drehstromkurzschlussläufer umgestellt.« dann eine spezielle Lösung entwickelt. Inzwischen ist es so, dass wir den Bauraum und die Leistung vorgegeben bekommen. Da kommen dann ganz unterschiedliche Bauformen heraus, was die Gehäuse oder die Anordnung der Widerstände betrifft. Ein Vorteil dabei für uns ist, dass wir unsere Stahlgitter-Standardelemente verwenden können – einerseits Serie, was das einzelne Bauelement betrifft, andererseits kundenspezifisch, was die spezielle Anordnung betrifft. Für Demag zum Beispiel haben wir die Widerstände für unterschiedliche Motoren in nur ein Gehäuse gepackt. Damit hat man nur noch ein Widerstandsmodul zu montieren und alle Anschlüsse auf einer Klemmleiste. Zu diesen kundenspezifischen Lösungen kommen noch die unterschiedlichen Normungen, wie etwa die US-amerikanische UL, die zu erfüllen sind für den Exportmarkt. Auch hier können wir die strenge UL-Zulassung erfüllen. Herr Gehrung, Sie erkannten in den 1980er Jahren das Potenzial der elektrischen Antriebstechnik im Maschinen- und Anlagenbau für Ihre Leistungswiderstände. Wie können Sie Ihre Kunden bei der Auslegung der passenden Widerstände unterstützen? ERNST GEHRUNG: Bei der Auslegung der Bremswiderstände können wir zum Einen auf die Marktkenntnis zurückgreifen. Man kennt die Auslegung, die Betriebsweise und weiß von daher, welche Anforderungen auf den Widerstand zukommen. Zum Anderen, bei Unklarheiten was die Auslegung angeht, greifen wir auf unsere Simulationssoftware zurück, die wir mit empirisch ermittelten Wärmeübergangskoeffizienten gefüttert haben. So können wir ein thermisches Modell aufbauen, das der Wirklichkeit so nahe wie möglich kommt. Wenn aber gefordert, dann bauen wir Muster und testen diese in unserer eigenen Versuchsanlage. Im Zusammenhang mit eigensicheren Widerständen hat sich gezeigt, man kann viel rechnen. Aber es geht nichts über die praktische Erfahrung, um wirklich sicher zu sein, dass man das Ziel erreicht hat. Für Neu- und Eigenentwicklungen braucht es Testapparaturen und Prüfmöglichkeiten. Wie sind Sie hier ausgestattet? JULIA HORN: Wir haben in ein neues Prüflabor mit modernster Leistungselektronik investiert. Hier sind Spannungshöhe, Spannungsform und Frequenzen in weitem Bereich veränderbar, insbesondere für Kurzzeitbelastung im ED-Betrieb und einmalige Belastungen. Bis in welche Bereiche können Sie hier prüfen? ERNST GEHRUNG: Die ganz großen Belastungswiderstände können wir mit dieser Einrichtung nicht prüfen. Wir haben eine extra Spannungsversorgung für unser Werk 2 mit eigenem Abgang, sodass wir da große Belastungswiderstände mit einigen Hundert kW testen können. Bei unserem modernen Prüflabor hier im Werk können wir bis 50 Kilowatt Dauerbelastung gehen. JULIA HORN: Für einen großen Belastungstest haben wir uns auch 12 MACHER Märkte Technologien Drahtdrehwiderstände erleben derzeit eine Renaissance im Lehrmittelmarkt und zählen neben den Lamellenund Rohrwiderständen zu den ältesten Produktreihen bei Frizlen. Foto: Erik Schäfer schon mal ein Dieselaggregat auf den Hof gestellt. Da hatten wir 500 kW zu testen. Ob die Elektrifizierung von mobilen Maschinen, Hybridantriebe oder Elektromobilität, hier spielt die Leistungselektronik eine wichtige Rolle. Welche technologischen Tendenzen sehen Sie gerade in diesen Bereichen für Ihr Produktportfolio? JULIA HORN: Der Trend der stärkeren Individualisierung von Antrieben, der zu einer Abnahme der Seriengrößen führt, ermöglicht uns, unsere Stärken in der Kleinserienfertigung auszuspielen. Speziell im Bereich mobiler Maschinen haben wir die Tendenz, dass die Antriebe immer kompakter werden müssen und damit auch die Bremswiderstände. Hier haben wir mit unseren Flachwiderständen, den kompakten Glimmer-Widerständen, die passende Produktgruppe für kompakte und variable Abmessungen. ERNST GEHRUNG: Wenn in diesen kompakten Antrieben eh eine Flüssigkeitskühlung vorhanden ist, bietet es sich an, die Bremswiderstände auch mit Flüssigkeiten wie Wasser oder Öl zu kühlen. Noch ist die Rückspeisung von Energie ins Netz aufwändig und teuer, Bremswiderstände müssen die überschüssige Energie abbauen. Doch auch hier geht die Entwicklung weiter – eine Gefahr für Ihr Geschäft? ERNST GEHRUNG: Es wird sicher Fälle geben, wo wir heute noch Antriebe mit Bremswiderständen haben und die dann auf Rückspeisung umgebaut werden. Aber das wird nicht für jeden Antriebsfall möglich sein. Gründe dafür sind: Es muss sich wirtschaftlich rechnen. Es gibt zweitens Fälle, wo es energetisch gar nicht sinnvoll ist auf Rückspeisung umzuschalten. Das gilt auch für Antriebe, die vermeintlich dafür prädestiniert wären, wie für Aufzüge. Rückspeisung bedeutet, dass ich einen zusätzlichen Wechselrichter mit IGBTs verwenden muss anstelle einer ungesteuerten Diodenbrücke. Schaltbare Halbleiter haben aus physikalischen Gründen eine höhere Durchlassspannung und dadurch eine höhere Verlustleistung und das nicht nur beim Bremsen, sondern Konstruktion & Entwicklung 06 | 2014 Ein Trend sind komplette Widerstandsmodule mit Widerständen (Flachwiderstände im blauen Aluminiumkühlgehäusen bis Schutzklasse IP67) und einem Schaltgerät (Schütz + Relais), an das z.B. Motoren via Stecker direkt angeschlossen werden können. Foto: Erik Schäfer auch beim Antreiben. Ich muss diese Verlustleistung beim Bremsen ausgleichen und dann beginnt überhaupt erst die Wirtschaftlichkeitsrechnung. Durch die Gegengewichte in Aufzügen kommt es zu sehr wenigen Bremsvorgängen. Nur wenn der Fahrkorb mehr belastet ist als das Gegengewicht, muss überhaupt gebremst werden. Das heißt, der Aufzug müsste schon sehr hoch frequentiert werden, damit eine solche Rechnung überhaupt aufgehen könnte. Insbesondere bei kleineren Antriebsleistungen, kleiner als fünf kW, geht die Rechnung nicht auf. Frau Horn, Herr Gehrung, Bremswiderstände sind kein Hightechprodukt. Wie sieht es da mit der südostasiatischen Konkurrenz aus? ERNST GEHRUNG: Es gibt Importe aus Taiwan oder Korea von kleineren, gekapselten Widerständen. Bei hohen Stückzahlen ab eintausend aufwärts machen diese uns Bauchschmerzen. Aber im Augenblick ist diese Gefahr noch nicht wirklich spürbar, wahrscheinlich, weil man in Asien in noch größeren Stückzahlen denkt, als sich am Antriebsmarkt realisieren lassen. Wir haben mit vielen unserer Kunden Lieferverträge zu just-in-time Lieferverfahren. Im kürzesten Fall liefern wir innerhalb von zwei Tagen. Das bekommen Sie aus China natürlich auch nicht. Noch einen kleinen Blick in die Zukunftsmärkte... JULIA HORN: In der Energietechnik gibt es viele Anwendungsfelder, zum Beispiel Kippschwingungsbedämpfung in Schaltanlagen oder auch FRT-Widerstände (Anm. d. Red.: Fault-Ride-Through = bei kurzzeitigem Netzausfall oder Blitzeinschlag fährt die Anlage sozusagen durch den Fehler durch, ohne abgeschaltet werden zu müssen) in der Windkraft, die eher Wachstumsmärkte sind. Zudem werden Belastungswiderstände für die dezentrale Energieerzeugung mehr werden, da die EVU die Erprobung von Notstromaggregaten mit Netzeinspeisung nicht mehr zulassen, um die Netzstabilität nicht zu gefährden. » Zum Unternehmen 1914 gründet Carl Frizlen, damals Leiter der Ludwigsburger Oberleitungs­ bahnen, das Unternehmen Elektron. 1945 steigt sein Sohn Karl Frizlen ins Unternehmen ein. 1972 zieht das Unternehmen aus der Stadt Ludwigsburg ins nahegelegene Murr, um mehr Platz für die Produktion zu haben. Die Planungen dafür oblagen dessen Sohn Ernst Gehrung, der zunächst bei BBC arbeitete und dann 1980 die Unternehmensleitung übernahm. Seit 1982 firmiert das Unternehmen unter Frizlen GmbH & Co. KG. 2011 folgte Ernst Gehrung seine Tochter Julia Horn in die Geschäftsführung. Beide führen das Unternehmen als Team. Frizlen beschäftigt rund 100 Mitarbeiter und liefert elektrische Widerstände an renommierte Kunden, wie ABB, Bosch Rexroth, Siemens, SEW und viele mehr. Die Fähigkeit, kundenspezifische Lösungen, auch ganze Module, entwickeln und herstellen zu können, die Flexibilität sowie die Kompetenz in der Blechfertigung für Gehäuse sind Erfolgsgaran­ ten für das 100-jährige Unternehmen – auch international. www.frizlen.com