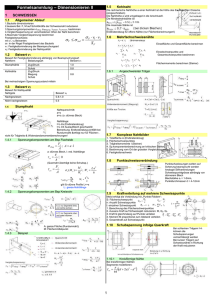

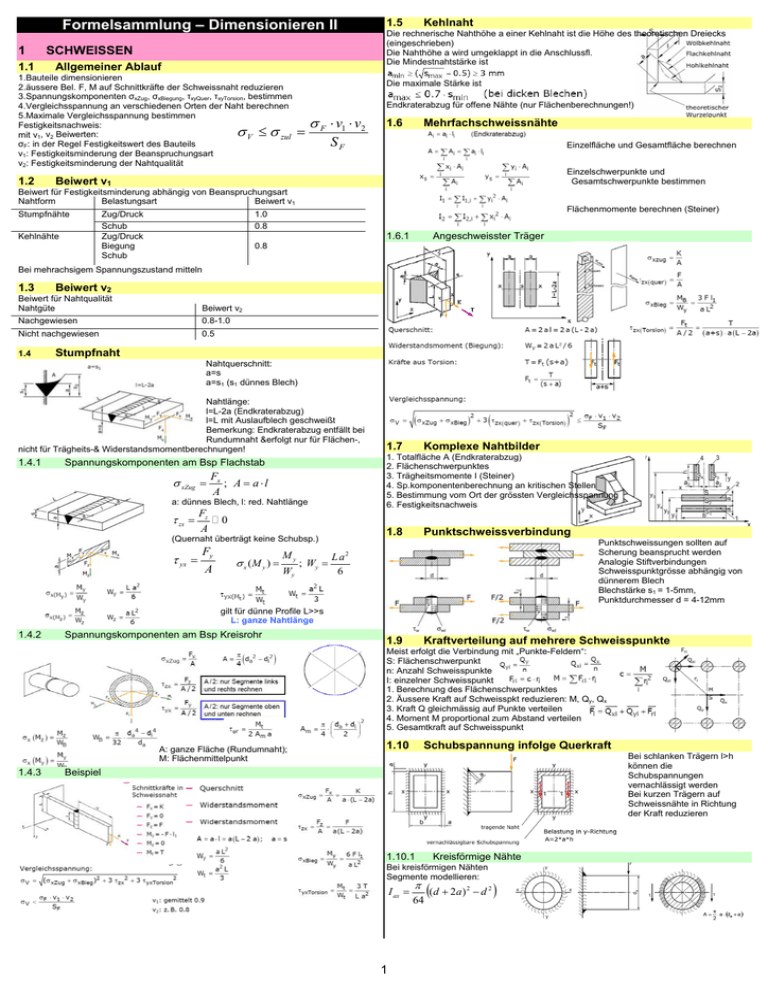

σ σ σ Formelsammlung – Dimensionieren II

Werbung

Formelsammlung – Dimensionieren II

1

1.1

SCHWEISSEN

Allgemeiner Ablauf

1.Bauteile dimensionieren

2.äussere Bel. F, M auf Schnittkräfte der Schweissnaht reduzieren

3.Spannungskomponenten σxZug, σxBiegung, τxyQuer, τxyTorsion, bestimmen

4.Vergleichsspannung an verschiedenen Orten der Naht berechnen

5.Maximale Vergleichsspannung bestimmen

Festigkeitsnachweis:

mit v1, v2 Beiwerten:

V

zul

σF: in der Regel Festigkeitswert des Bauteils

v1: Festigkeitsminderung der Beanspruchungsart

v2: Festigkeitsminderung der Nahtqualität

σ ≤σ

1.2

1.5

Kehlnaht

Die rechnerische Nahthöhe a einer Kehlnaht ist die Höhe des theoretischen Dreiecks

(eingeschrieben)

Die Nahthöhe a wird umgeklappt in die Anschlussfl.

Die Mindestnahtstärke ist

Die maximale Stärke ist

Endkraterabzug für offene Nähte (nur Flächenberechnungen!)

=

σ F ⋅ v1 ⋅ v2

1.6

Mehrfachschweissnähte

SF

Einzelfläche und Gesamtfläche berechnen

Einzelschwerpunkte und

Gesamtschwerpunkte bestimmen

Beiwert v1

Beiwert für Festigkeitsminderung abhängig von Beanspruchungsart

Nahtform

Belastungsart

Beiwert v1

Stumpfnähte

Kehlnähte

Zug/Druck

Schub

Zug/Druck

Biegung

Schub

1.0

0.8

Flächenmomente berechnen (Steiner)

1.6.1

Angeschweisster Träger

0.8

Bei mehrachsigem Spannungszustand mitteln

1.3

Beiwert v2

Beiwert für Nahtqualität

Nahtgüte

Beiwert v2

Nachgewiesen

0.8-1.0

Nicht nachgewiesen

0.5

1.4

Stumpfnaht

Nahtquerschnitt:

a=s

a=s1 (s1 dünnes Blech)

Nahtlänge:

l=L-2a (Endkraterabzug)

l=L mit Auslaufblech geschweißt

Bemerkung: Endkraterabzug entfällt bei

Rundumnaht &erfolgt nur für Flächen-,

nicht für Trägheits-& Widerstandsmomentberechnungen!

1.4.1

Spannungskomponenten am Bsp Flachstab

σ xZug =

Fx

; A = a ⋅l

A

a: dünnes Blech, l: red. Nahtlänge

τ zx =

Fz

A

τ yx =

A

Komplexe Nahtbilder

1. Totalfläche A (Endkraterabzug)

2. Flächenschwerpunktes

3. Trägheitsmomente I (Steiner)

4. Sp.komponentenberechnung an kritischen Stellen

5. Bestimmung vom Ort der grössten Vergleichsspannung

6. Festigkeitsnachweis

0

(Quernaht überträgt keine Schubsp.)

Fy

1.7

1.8

Punktschweissverbindung

Punktschweissungen sollten auf

Scherung beansprucht werden

Analogie Stiftverbindungen

Schweisspunktgrösse abhängig von

dünnerem Blech

Blechstärke s1 = 1-5mm,

Punktdurchmesser d = 4-12mm

L a2

σ x (M y ) =

; Wy =

Wy

6

My

gilt für dünne Profile L>>s

L: ganze Nahtlänge

1.4.2

Spannungskomponenten am Bsp Kreisrohr

1.9

Kraftverteilung auf mehrere Schweisspunkte

Meist erfolgt die Verbindung mit „Punkte-Feldern“:

S: Flächenschwerpunkt

n: Anzahl Schweisspunkte

I: einzelner Schweisspunkt

1. Berechnung des Flächenschwerpunktes

2. Äussere Kraft auf Schweisspkt reduzieren: M, Qy, Qx

3. Kraft Q gleichmässig auf Punkte verteilen

4. Moment M proportional zum Abstand verteilen

5. Gesamtkraft auf Schweisspunkt

A: ganze Fläche (Rundumnaht);

M: Flächenmittelpunkt

1.4.3

1.10

Schubspannung infolge Querkraft

Bei schlanken Trägern l>h

können die

Schubspannungen

vernachlässigt werden

Bei kurzen Trägern auf

Schweissnähte in Richtung

der Kraft reduzieren

Beispiel

1.10.1

Kreisförmige Nähte

Bei kreisförmigen Nähten

Segmente modellieren:

I ax =

1

π

64

((d + 2a)

2

−d2

)

1.10.2

Verschweisste Profile

In verschweissten Profilen können, falls dσx/dx ≠ 0, auch Schubsp. auftreten:

3

KLEBEVERBINDUNG

3.1 Beanspruchung

- Genügend grosse Klebflächen

- Gleiche Tragfähigkeit von Bauteil und

Klebstelle wird angestrebt

- Klebeverbindung bevorzugt auf Scherung

beanspruchen

3.1.1

1.11

Berechnung der Spannungsamplituden σa, τa

Ermüdungsnachweis: σVa ≤ σVa zul, wobei:

Der zulässige Spannungsausschlag ist:

- σA ist die reine Ausschlagsfestigkeit (ungekerbte Probe) bei

gegebener Mittelspannung aus dem Smithdiagramm

- wobei v1 aus Tabellen entnommen werden kann (nicht v1 von ruhender Beanpruchung!)

und

3.1.2

- v2 identisch mit der ruhenden Beanspruchung ist

1.11.1

LÖTVERBINDUNGEN

Löten ist ein thermisches Verfahren zum stoffschlüssigen Fügen und Beschichten von

Werkstoffen

Einteilung dach der Liquidustemperatur des Lotes:

- Weichlöten: T < 450°C

- Hartlöten: T > 450°C

- Hochtemperaturlöten: T > 900°C (mit Vakuum oder Schutzgas)

Flussmittel: nichtmetallisch, um Oxide zu beseitigen und zu vermeiden

Bedingt lösbare Verbindung

2.1

Berechnung von Lötteilen

Grundsätlich soll

- im Bauteil und im Lot dieselbe Tragfähigkeit angestrebt werden

- das Lot auf Scherung belastet werden

Es werden 2 Beanspruchungsfälle unterschieden:

- Zug-/Druck-Beanspruchung Æ vermeiden

- Scherbeanspruchung Æ bevorzugen

Vorgehen:

1. Tragfähigkeit berechnen (Bauteil)

2. Lötstelle mit identischer Tragfähigkeit

3. Festigkeitsnachweis der Lötstelle

2.2

Die Klebefläche ist gleichmässig

beansprucht

Wegen tiefen Festigkeitswerten eher zu

vermeiden

Scherbeanspruchung bevorzugt!

Erhöhung von lü führt nicht zu

proportional höheren Belastungswerten!

Tabelle von v1

3.1.3

2

Zug-Druck-Beanspruchung

Rechnung bei wechselnder Beanspruchung

3.2

4

Schälbeanspruchung verhindern!

Dynamisch belastete Klebestellen

FEDERN (INA-Büechli S.210)

4.1

Auswahl

4.2

Federkennlinien

Zug-/Druck-Beanspruchung

1: progressiv

Durchschläge verhindern, Eigenfrequenz konstant halten

2: linear (R=F/s): Federwaage

3: degressiv: Kräfte limitieren (Puffer)

ω=

2.3

Scherbeanspruchung

2.4

Schubbeanspr. Bei Welle/Nabe-Verbundung

4.3

4.3.1

Gekoppelte Federn

Parallele Federn

für alle Federn Weg derselbe

Rn: Federkonstante, oft auch c

4.3.2

Serielle Federn

ν: wechselnd: ν=0.5, schwellend: ν=0.75

2.5

Zulässige Spannungen

Kraft in jeder Feder dieselbe

4.3.3

2

Kombination progressiv

R

m

4.3.4

Kombination degressiv

4.9.4

Spiralfeder

Drehmoment in

Windungsrichtung einleiten,

Enden einspannen,

Wickeldistanz genügend gross,

so dass keine Berührung

stattfindet

4.4

4.9.5

Torsionsbeanspruchte Feder

4.9.6

Zylindrische Schraubenfeder

Federarbeit

4.4.1

Arbeit einer Zugstabfeder (keine echte Feder!)

4.4.2

Arbeit eines Biegestabes (Blattfeder)

Vorteile:

-Lineare Kennlinie

-Praktisch keine Dämpfung

-Grosse Federwege bei begrenzter Bauhöhe möglich

-Günstiger Ausnutzungsfaktor (nA=0.5)

-Rechnerisch gut zu erfassen

Kräfte/Momente bei

zentrisch angreifender Kraft:

da α klein und Qurkräfte vernachlässigbar:

D

M T = F ⋅ → Torsionsfe der (imWS )

2

4.9.7

4.5

Schubspannungsverteilung

Ausnutzungsfaktor

Der Ausnutzungsfaktor charakterisiert das

Arbeitsvermögen in Bezug auf das eingesetzte

Werkstoffvolumen.

4.10

4.6

Wirkungsgrad/Dämpfungswert

4.7

Federvorspannung

Tellerfedern (gemischt beansprucht)

4.11 Gasfedern →

4.12 Dämpfer

4.8

Federschwingsystem

4.9

Dimensionierung

4.9.1

Dämpfer sind keine Federn!!!

4.13 Wekstoffe

Biegestabfeder

bessere Ausnutzung bei Dreiecksfedern

(geschichtete Blattfeder), aber Reibung!

Modellierung immer wie Biegestab

4.9.2

Schraubenbiegefeder

5

4.9.3

Welle-Nabe-Verbindung (INA-Büechli S. 201)

Funktion:

-Drehmoment übertragen

-Kraft axial/radial übertragen

Nabe:

Zahnrad, Riemenrad,

Hebel,…

Verbindung:

fest/beweglich,

lösbar/unlösbar

Entwurfsrichtlinien

bei eng gewundenen Federn ist

Sp. an der Innenseite grösser

als außen

nur Biegemoment einleiten

(Gestaltung)

Æ D/d ≈ 4-20

3

5.1.7

Kerbzahn-Verbindung; Zahnwellen-Verbindung

5.1.8

Polygonprofil

5.2

5.1

5.1.1

Formschlüssige Welle-Nabe-Verbindung

5.2.1

Reibschlüssige Verbindungen

Klemmvorrichtung

Passfeder-Verbindung

5.2.2

für kleine/mittlere Momente

einseitig, stossfreie Momente

Einfache (De)Montagefähigkeit, kleine Drehzahlen, Azimutal nicht einstellbar

Berechnung

5.1.1.1 Dimensionieren

(h-t1):

Traghöhe auf Nabenseite

ltr: tragende Länge:

ltr=l-2r für rundstirnige PF.,

ltr=l für rechteckige PF

i: Anzahl Passfedern

φ: Traganteil bei mehreren

Passfedern: φ=1 bei einer PF,

φ=0.75 bei 2

pzulN: zulässige Flächenpressung der Nabe pzulW: zulässige Flächenpressung der Welle

5.1.2

Betriebsfaktor cB

Mit Rutschsicherheit SR

Die maximale Pressung p ist durch die Festigkeit von Welle oder Nabe gegeben, vgl. auch

Druckbeanspruchung rot.symm. Körper

5.2.3

Klemmverbindung mit geteilter Nabe

zulässige Flächenpressung

mit SF: 1.3-2.5, SB: 3-4

5.1.3

Passfeder (getrennt behandeln)

Am infinitesimalen Element am Rand der Trennstelle

herrscht Flächenpressung 5.2.4

und Schubspannung

σ V = σ x2 + 3τ 2 = σ N2 + 3τ 2 < σ zul =

pzulP = Wert max Pressung PF

σF

SF

Länge der Passfeder < Länge der Nabe

Rückenspiel

Passung: Feder: h9, Nut: verschiebbar: D10 / fest: J9-P9

5.1.4

Klemmverbindung mit geschlitzter Nabe

5.2.5

Verteilter Kraftangriff

5.2.6

Axiale Klemmung

Toleranz-Rechnung

Feder: h9, Nut: D10

b = 10mm → 10h9 : 10 : Nennmass , h Lage desToleranzfe ldes,

9 : Höhe desTolranzfel des

Passfeder : DIN 6885

{−

Norm

5.1.5

Höhe

Länge

Scheibenfeder-Verbindung

pN =

5.1.6

A 10

{

{ × 8{ × 50

{

Form Breite

F

F

≤ p zul

pW =

≤ p zul

AN ⋅ i ⋅ ϕ

AW ⋅ i ⋅ ϕ

F

F

τ SF = =

A b ⋅ l ⋅ i ⋅ϕ

Keilwellen-Verbindung

übertragbares Moment über linke und rechte

Schulter mit Annahme µ überall identisch

5.2.7

wobei: L: Nabenlänge

i: Anzahl Keile (hier 4)

φ=0.75 für Innenzentrierung; φ=0.90 für Flankenzentrierung

4

Kegelsitzverbindung

Radiale Dehnungen/minimales übermaß (in Abhängigkeit von p berechnen):

radiale Verschiebung:

r

(siehe druckbeaufschlagte rot-symm. Körper)

χ= i

ra

für ESZ:

Randbedingungen:

Welle (Vollwelle: χW=1):

für rWa:

Nabe:

für rNi:

minimales Übermaß:

Spannungen:

Vergleichsspannung:

5.2.8

Welle:

maximale Vergleichsspannung bei rWi:

es muß gelten:

Spannelemente

bei Vollwelle:

Nabe:

maximale Vergleichsspannung bei rNi:

es muß gelten:

Bei sprödem Material muss Herleitung angepasst werden (Normalspannungshypothese)!

Maximales Übermaß:

-Je kleiner die Winkel,

desto weniger Kraft kann übertragen werden

-Mehr als 3 Elementpaare lohnen sich nicht

-Das übertragbare Moment berechnet sich aus der

Summe der Fni

5.2.9

Zylindrischer Pressverband

Fügetemperatur beim Schrumpfen:

5.3

Elemente zur axialen Lagesicherung

5.3.1

Formschlüssige Sicherung (kostengünstig, unsicher)

5.3.2

Reibschlüssige Sicherung

Längspressverband: Presssitz (mittels Presse gefügt)

Querpressverband: Schrumpfsitz (mit Temp.-Unterschied

gefügt)

Diese Kraft muss durch eine Reibkraft aufgebracht

werden; überhöht mit Rutschsicherheit SR

Æ minimaler Fugendruck

spielfrei,

große Kräfteübertragung

maximaler Fugendruck pmax:

In Welle und Nabe darf die zulässige Spannung nicht überschritten werden!

6

6.1

5.2.10

PNEUMATIK (INA-Büechli S. 236)

Zylinder

Zwei Rohre unter Innendruck

6.1.1

Zylindertypen

Einfach wirkendender Zylinder:

5.2.11

Das Übermaß U

das theoretische Übermass:

Glättung:

5

Doppeltwirkender Zylinder:

6.1.2

6.2

6.2.1

Symbole der Zylinder

6.3

Logik-Bauteile

6.3.1

Zweidruckventil UND-Funktion

6.3.2

Zweidruckventile ODER-Funktion

Ventile

3/2-Wegeventile

6.4

Planung

Weg-Schritt-Diagramm

Lageplan: Ablauf

Für einfachwirkende Zylinder:

6.2.2

4/2-Wege-Impulsventil

6.4.1

Signallinien

6.4.2

Eingabeelemente

6.4.3

Steuerdiagramm

6.4.4

Schaltplan

Zahlen gmäss Konvention

6.2.3

5/3-Wegeventil mit Rückstellfeder

6.2.4

Symbole für Ventile

6.2.5

Symbole für Betätigung

6.2.6

Anwendung einer

Schnellentlüftung →

6

6.4.5

1A

1V

1S

0Z

x1

Bauteilbezeichnung in Schaltplänen

2A

2V

2S

x2

Antriebselemente

Stellelemente (erste Zahl: Nr. des Antriebselementes)

Eingabeelemente

Energieversorgung

Zahl hinter Buchstaben: Nummerierung der Elemente falls mehrere pro

Antriebselement vorkommen

Elemente werden horizontal und in

Ruhestellung gezeichnet, Ventile, die

in Ausgangsstellung betätigt sind,

werden mit Nocken gezeichnet

7.5

Gestalten von Mechanismen

7.5.1

Beispiel: 4-gliedriges Schubgelenkgetriebe

Aufgabe:

Zyklisches, lineares und symmetrisches Bewegen von Pkt 1 nach 2 und zurück mit Distanz

smax mittels rotativ umlaufendem Antrieb

Lösung:

smax=(L3+L2) – (L3 – L2)=2L2 L2=smax/2

-L3 hat keinen Einfluss und kann noch frei

bestimmt werden (Gestaltungsraum!);

- ein kleineres L3 führt zu grösseren

Beschl. (=Kräfte); Regel: L3>3L2

Beschleunigungen:

Beispiel: →

Ablauf beim Zeichnen eines

Schaltplans:

-Antriebselemente zeichnen

(Zylinder…), oben

-Versorgungseinheit zeichnen, unten

-Stellelemente zeichnen (Ventile…),

unter Antriebselemente

-Verarbeitungselemente zeichnen

(Logikbauteile…), unter Stellelemente

-Eingabeelemente zeichnen (Ventile mit

Betätigung…), unter Verarbeitungselemente

Verbindungsleitungen zeichnen

Q: Quotient, Verhältnis zwischen

der Dauer des kürzeren und

derjenigen des längeren Weges

7.5.2

3-Lagen-Mechanismen

Beispiel: 3 sets von 2 Gelenkpunkten sind gegeben

und müssen angefahren werden:

1.

2.

3.

7.6

Grashof-Bedingung

S: Kürzester Hebel

L: Längster Hebel

P,Q: zwei andere Hebel

7

7.1

MECHANISMEN

erfüllt: einer der Drehhebel wird drehen (360°)

erfüllt und S ist Rahmenlänge L1: beide werden

drehen

nicht erfüllt: beide oszillieren nur mit Winkel

(<180°)

Terminologie

- Mechanismus-System (Getriebe, linkage): in einer Kette beweglich verbundene Glieder

für gewünschte Bewegung

- Mechanismus-Teil (Glied, link): einzelnes Bauteil (normalerweise solider Körper)

- Rahmen (Gestell, frame): Referenzbasis

- Gelenk (joint): Bewegliche Verbindungsstelle zwischen Gliedern

7.2

Kinematisches Modell

- Wirklichkeit, vielfach komplex und schwierig interpretierbar

7.7 Geschwindigkeiten

- Kinematische Modelle helfen die Wirklichkeit zu verstehen

Wie gross ist die Relativgeschwindigkeit des

Vorgehen:

Punktes B betrachtet von A?

- Nummerieren der links; Rahmen(Glieder) 1, andere 2, 3, ... (beginnen mit festen Körpern)

- Die Relativgeschwindigkeit eines

- Bezeichnen der Gelenke; A, B, C, ...

Punktes auf einem link steht senkrecht auf

- Bezeichnen der Interessenspunkte; X, Y, ...

der Verbindungslinie der beiden Punkte

Beispiel: Blechschere

- vB/A: Relativgeschwindigkeit

von Punkt B relativ zu A

bzw.: die beiden Punkte können relativ zueinander nur rotieren

7.7.1

Beispiel

Bekannt Rotationsgeschwindigkeit um A und

somit vB

7.3

Freiheitsgrad

Grübler‘s Beziehung (vereinfacht!):

- F (mobility; Freiheitsgrad, DOF)=3 (L – 1) – 2J

- Wobei: L Anzahl links (Anzahl Teile), J Anzahl Gelenke

DOF = 1: definierter Mechanismus, ein Aktuator genügt

DOF ≤ 0: blockierter Mechanismus

DOF >1: überdimensionierter Mechanismus;

(benötigt mehr als 1 Aktuator)

zusammenfallende

Gelenke werden

mehrfach gezählt:

7.4

7.4.1

Positionsanalyse

Beispiel graphisch

7.7.2

unnötige Gelenke:

Geschwindigkeit auf einem link

Bekannt sind zwei Geschwindigkeiten auf einem link.

Gesucht: Geschwindigkeit eines beliebigen Punktes auf diesem link

vC=vA+vC/A

vC=vB+vC/B

und somit vA+vC/A=vB + vC/B

Vorgehen:

- vF Æ projeziert auf FB Æ nach B verschieben

- vB senkrecht AC und Projektion auf BF gegeben

- vC prop. zu vB und BC

- Projektion auf CD Æ vE

7.7.3

Beispiel: Zylinder

Der Zylinder bewegt sich momentan mit 5mm/ sec vertikal zurück. Wie gross ist die

Momentangeschwindigkeit von E?

Lösungsweg:

Link 5 bewegt sich frei

Suchen der Geschw. von 2 Pkten

C und D auf link 5 um E zu bestimmen

vD=vC+vD/C

Mit den bekannten Geschwindigkeiten in C und D kann auf E geschlossen werden

vE = vD+vE/D vE = vC+vE/C und somit vD+vD/E = vC+vC/E

7

7.7.4

Stirnradgetriebe

schrägverzahnt

Zusammenfallende Gelenkpunkte

Zusammenfallende Gelenkpunkte müssen sorgfältig analysiert

werden

Beispiel Kipper:

- Das Bett dreht mit 5 rad/sec

- Bestimme Zylindergeschwindigkeit

Siehe: Gelenkpunkt B gehört gleichzeitig zu link 2, 4

- kennzeichne B2, B4

Wir formulieren:

vB2=vB4+vB2/B4 und vB2 ist bekannt vB2 = ω rB2

vB4 ist senkrecht zu link 4

Die Relativgeschwindigkeit vB2/B4 ist die gesuchte

Zylindergeschwindigkeit vB2/B4=vB2-vB4

7.8

parallele Wellen

für längeren Zahneingriff

höhere Geschwindigkeit

ruhiger

achsiale Kräfte

teure Lager

Kegelradgetriebe speziell

Beschleunigungen

Die Beschleunigung eines Punktes auf einem drehenden link ist die Ableitung des

Geschwindigkeitsvektors

Es kann

- der Betrag ändern: tangentiale Beschleunigung at

Oder

- die Richtung ändern: normale Beschl. an

oder

Die totale Beschleunigung ist die vektorielle Summe

analog zur Realtivgeschwindigkeit kann relativ formuliert werden

oder in Komponenten aufgeteilt

Normalkompenente in Richtung Zentrum

Azimutalkomponente senkrecht zu Verbindung

Um die Beschleunigung eines Punktes B auf einem link zu bestimmen, muss:

- Die Beschleunigung eines anderen Punktes A auf dem link

- Die Geschwindigkeit interessierten Punktes B

- Die Realtivgeschwindigkeit zwischen den beiden Punkten B/A bekannt sein

7.8.1

Stirnradgetriebe

doppelschrägverz.

Doppelschrägverzahnung

Ausgleich achsialer Kräfte

teuer in der Herstellung

Stirnradgetriebe

innenverzahnt

geradeverzahnt

paralelle Achsen

für kleine Achsdistanzen

Herstellung schwieriger

Lagerung schwieriger

gleiche Drehrichtung

Schneckengetriebe

90°

nicht parallele Achsen

identische Grösse

nicht schneidende Achsen

auch schrägverzahnt möglich grosse Übersetzungen

8.2

Bezeichnungen am Zahn

8.3

Verzahnungsgesetz

nur eine Antriebsrichtung

selbsthemmend

achsiale Kräfte

Beispiel: Paket-Pusher

Antrieb rotiert mit 120 rpm

Kinetik-Diagramm:

Bestimmung der Geschw Pkt B und C

ω2=120·2π/60=12.57rad/sec

vB=ω2·rAB=12.57 ·0.75=9.43 ft/sec

vC und vC/B aus dem

Geschwindigkeitsdiagramm

vC=12.9ft/sec vC/B=19.5ft/sec

Beschleunigungskomponenten:

Das Geschwindigkeitsverhältnis zwischen

den beiden Rädern muss konstant sein:

- konstante Geschwindigkeit des

angetriebenen Zahnrades

Die Geschwindigkeitskomponenten

senkrecht zu den Berührungstangenten

müssen identisch sein:

- permanenten Kontakt

7.8.2

Beispiel: Presse

Das kann durch das Verzahnungsgesetz

erreicht werden:

- jede Normale auf der Berührungstangente

eines Eingriffnktes zeigt durch den Wälzpkt C

Im Weiteren gilt:

-Im Wälzpunkt wälzen die Räder und

es findet kein Gleiten statt.

-In allen anderen Berührungspunkten, welche nicht auf dem

Wälzkreis liegen, liegt ein tangentiales Gleiten vor (ungleiche

Tangentialkomponenten): Reibarbeit = Verlust

-Die Eingriffslinie kann prinzipiell eine beliebige Form aufweisen;

wenn die Eingriffslinie festgelegt ist, dann ist auch die

Flankenform definiert.

-Eine spezielle Form der Eingriffslinie ist eine Gerade (Evolventenverzahnung)

-Auch eine spezielle Form stellen zwei zusammenhäng. Kreise dar (Zykloidenverzahnung)

Antrieb rotiert mit 72 rad / sec und beschleunigt mit 250 rad / sec2

Bestimmen Sie die Beschleunigung des Stempels!

Kinematik Diagramm

Geschwindigkeiten für A und B

vB=ω2 · rBC=72 ·1=9.43 in/sec

vA und vA/C aus Diagramm

vA=66.6 in/sec

vA/B=36.2 in/sec

Komponenten der Beschleunigung:

Beschleunigungsdiagramm:

8.4

8

8.1

Getriebetypen

Formschluss

Formschluss ohne Schlupf

höhere Momentübertragung

kleinere radiale Kräfte

(grösster Anteil geht in

azimutale Momenterzeugung)

8.1.1

Reibschluss

Reibschluss mit Schlupf (1–3%)

kleinere Mom.übertragung

kleinere radiale Kräfte

(nur rund 10% azimutale

Momentenerzeugung)

8.5

weitverbreitet

geradeverzahnt

parallele Wellen

Zahnstangengetriebe

Spezialfall r2 → ∞

für lineare Bewegung

Evolentenverzahnung

Die Eingriffslinie ist eine Gerade mit Winkel φ, die durch C geht und die Tangente an den

beiden Grundkreisen bildet.

-Die Flankenform ist durch die Evolvente definiert.

-Die Evolvente baut sich als Abwicklung eines Fadens auf

dem Grundkreis auf.

-Die Form ist nur zwischen Kopfkreis und Grundkreis definiert.

-Unterhalb Grundkreis möglichst grosse Rundung (Festigkeit, Kerbwirkung)!

Zahnradgetriebetypen

Stirnradgetriebe

Modul

Wichtige Kennzeichnung: Modul m=d /N[mm]

Viele der weiteren Masse werden auf das Modul bezogen

International standardisiert

Zwei Zahnräder im Eingriff müssen dasselbe Modul aufweisen

Achtung: in USA umgekehrt definiert, Diametral pitch Pd=N/d[1/ in] (grosse Zahl = kleiner

Zahn!). Standardisierung durch AGMA: American Gear Manufacturer’s Association

Getriebe

Kegelradgetriebe

nicht parallele Achsen

meist 90 °

auch schrägverzahnt möglich

auch bogenverzahnt möglich

8

8.5.1

Norm-Geometrien

8.6.2

Planetengetriebe

Freiheitsgrad DOF = 2 (2 Aktoren definieren Ausgang)

8.5.2

Eingriff zwischen Rädern

-Flankenspiel j: für Flankenspiel bzw. Schmierfilm wird Zahnbreite schmäler, Lücke breiter

gestaltet:

j= 0.05 + (0.025 ... 0.1)m

-Flankenspiel = Zahnspiel wird auch stark von Toleranz des Achsabstandes beeinflusst

-Für gleichgerichtet drehende Räder darf Spiel grösser sein

-Profilüberdeckung: mindestens 1 Zahn muss immer im Eingriff sein

- angestrebt wird: mp>1,2 bzw. >1,4–1,5 für robustere und weichere Übertragung; die

Anzahl der Eingriffszähne ist während der Drehung ungleich

8.5.3

-Um die unterschiedlichen Bewegungen zu bestimmen, wenden wir das Gesetz der

relativen Geschwindigkeiten an

-Der Arm (Planetrenträger) dient als Referenz

Minimale Zähnezahl

Trotz grosser Übersetzungen werden kleine Räder angestrebt.

Die minimale Überdeckung und die Gefahr

des Eindringens des Kopfes in die Flanke des

Gegenrades unterh Grundkreis (Unterschneidung)

ergibt maximale Grössenverhältnisse zwischen kleinerem und grösserem Rad

Lösungsmöglichkeiten bei Unterschneidung:

-Kürzung der Zahnhöhe (kleinere Eingriffslänge)

-Grössere Eingriffswinkel (grössere radiale Kräfte)

-Vergrösserung Achsabstand (Profilverschiebung)

Unterschneidung akzeptieren (Reduktion des Momentes)

8.5.4

Komplexe Getriebe

Festigkeit

-Gesamte Normalkraft setzt sich

aus azimutaler und radialer

Komponente zusammen

-Das Moment wird über die azimutale

Kraftkomponente übertragen

M=Ft · d / 2 und definiert wesentlich das Modul

-Kleinerer Eingriffswinkel

überträgt das Moment effektiver

-Bei Schrägverzahnung zusätzlich achsiale Kraft

8.5.5

8.6.3

Berechnungen

9

9.1.1

KURVENGETRIEBE

Bezeichnungen, Klassifikationen, Beispiele

-Zahn auf Biegung und Querkraft Funktionsprinzip: beliebige periodische Bewegungskurven mit präziser Synchronisation

und minimierten Kräften

beansprucht (Angriffspunkt

Beispiel: rot markierte Positionen müssen angefahren werden.

variiert, Eingriff variiert).

Dauerfestigkeit ist meist relevant Skizzieren Sie einen sinnvollen Bewegungsverlauf; wie verlaufen die Kräfte? Skizzieren

sie die Kurve!

(Kerbwirkung)

-Zahn auch auf Flächenpressung

-Kurvengetriebe

beansprucht (Grübchenbildung)

-Kurve, Kurvenscheibe

-Verschleiss durch Reibung

-Stössel, Hebel

-Bewegungsplan

Cam: Kurvenscheibe

Follower: Stössel

w = ω!

P = F ⋅v

Übersetzung:

Leistungsübertragung:

Moment: (2.M in kW und n in U/min)

Momentübersetzung:

Geometrie der Geradstirnräder mit Evolventenverzahnung:

Teilung:

Teilkreisdurchmesser:

Achsabstand:

Kopfhöhe:

Eingriffswinkel:

8.5.6

Beispiel

Eine Getriebestufe soll ausgewählt werden

- Motor P=1hp; 600 rpm

- Drehzahl Spindel 200 rpm

- Achsdistanz c=200mm

Achsabstand:

P=1HP=746W;

U=10U/s=62,8rad/s;

M=P/ω=12Nm

Tabelle Lieferant ergibt für Motorenritzel-Stirnrad

- d=100mm

Passendes Rad auf Spindelseite:

- m=1

- d=300mm

- M=14Nm

- m=1

8.6

Mehrstufengetriebe

Grosse Übersetzungsverhältnisse können nur mit mehrstufigen

Getrieben realisiert werden (ergäbe zu grosse Räder;

Empfehlung pro Stufe i<10)

Gesamtübersetzung

Vorsicht mit Vorzeichen der Drehrichtung!

8.6.1

Zwischenrad

Durch ein Zwischenrad kann die Drehrichtung gekehrt werden.

Kurven:

- Scheiben- oder Diskkurven

- Zylinderkurven

- Linearkurven

9.1.2

Verbindung:

- Formschluss (hohe

Herstellpräzision)

- Kraftschluss (notwendige

Rückstellmechanismen)

- Beispiel:

Kurvengetriebe Rietermaschine

Beispiel: Anheben eines Bauteils zwischen zwei Transportbändern

Verlangte Bewegung:

1. anheben 2 in. In 1.2 sec

2. verweilen 0.3 sec

3. absenken 1 in. In 0.9 sec

4. verweilen 0.6 sec

5. absenken 1 in. In 0.9 sec

Gesamtzykluszeit

T=1.2+0.3+0.9+0.6+0.9=3.9 sec

Drehgeschwindigkeit der Kurvenscheibe

ω=2π/3.9=1.61 rad/sec=0.256 rev/sec =15.38U/min (rev: Umdrehung)

9

Winkelbestimmung der Übergänge:

9.2.4

Zykloide Bewegung

- Basiert auf trigonometrischen Funktionen

- Weiche Beschleunigungsübergänge

- Geeignet für hohe Geschwindigkeiten

←Bewegungsdiagramm:

9.2

Bewegungsschemata

Die Kurvenform entscheidet über die Beschleunigung und damit über die Kräfte

- Für langsame Bewegungsabläufe ist dies unwesentlich und die Kurvengeometrie wird

durch möglichst einfach Produktion bestimmt

- Für schnelle Bewegungsabläufe ist die Kurvengeometrie massgeblich

- Die folgenden Bewegungsschemas werden hauptsächlich unterschieden

konstante Geschwindigkeit

konstante Beschleunigung

Harmonische Bewegung

Zykloid Bewegung

- Weitere Schemata existieren (Literatur)

- Beschleunigung: Kräfte

- Ableitung Beschleunigung: Stoss: Vibration, Lärm

Zur Definition der Bewegung definieren wir die folgenden Parameter im betrachteten!

Intervall

- H: gesamter Weg des Followers

- T: gesamte Zeit der Bewegung.

- t: Zeit

- (β): gesamter Winkel der Bewegung

- (φ): Winkel

- (ω): Drehgeschwindigkeit

- s: Weg des Followers in Funktion von t oder φ

- v: follower Geschwindigkeit

- a: follower Beschleunigung (relevant für Kräfte)

- j: Beschleunigungsänderung (relevant für Vibrationen)

9.2.1

9.3

Profilgestaltung

Definitionen:

- Grundkreis Rb (kleinster Kreis des Profils)

- Referenzpunkt auf Follower

- Offset, e

- Initial-Position (Scheibe und Follower in Grundposition)

- Primärkreis (Kreis mit Radius der Initialposition)

- Kurve der Scheibe

- Radius des Followers Rf

Kontaktwinkel:

- Die Kraft zwischen Kurve und Follower ist rechtwinklig

- Kontaktwinkel δ

- Winkel<30°, sonst:

- Vergrössern des Grundradius

- Reduktion des Offset

Lagerkräfte nur bei Offset vorhanden!

Limiten:

- Kurvenscheiben kennen geometrische Limiten für Follower-Bewegungen

- Erweiterung der Limiten durch Vergrösserung des Grundkreises

Analytische Kurvenauslegung:

Konstante Geschwindigkeit

- Einfachstes Bewegungsschema mit linearer Funktion

- Geschwindigkeitssprünge

- Unendliche Beschleunigungen (Kräfte) an den Stellen der

Geschwindigkeitsänderung

- Nur für langsame Bewegungen geeignet

9.4

Geneva-Mechanismus

Analytik:

s: Weg des Stössels in seiner Richtung

9.2.2

Konstante Beschleunigung

- quadratische Funktion

- Tiefst mögliche Beschleunigungswerte

- Abrupte Beschleunigungsänderungen führen zu Vibrationen

10

Kupplungen/Bremsen

10.1 Starr

zu übertragende Kräfe:

10.2 Nachgiebig

9.2.3

Harmonische Bewegung

- Basiert auf trigonometrischen Funktionen

- Weicher Beschleunigungsübergang zwischen

Beschleunigen und Abbremsen

- Abrupter Beschleunigungswechsel am Anfang und Ende

10.3 Kuppeln

Phase 0:

Motor im Leerlauf, Abtrieb ruht

Phase I, Rutschphase:

Abtrieb beschleunigt, Motor wird abgebremst

Phase II, Beschleunigung:

Gemeinsame Beschleunigung von Motor und Abtrieb

Phase III, Beharrung:

Motor und Abtrieb rotieren mit konstanter Drehzahl

10

10.4 Momente

10.12 Bandkupplungen und -bremsen

Beharrungsmoment: Last und Widerstände des Abtriebs,

abhängig von der Drehzahl des Abtriebs:

- Je nach Bauart mit oder ohne Servowirkung

- Servowirkung (falls gegeben) gehorcht dem Gesetz der

Seilreibung

Vorteile

- Sehr einfache Konstruktion

- Praktisch unbegrenzte Servowirkung möglich

Nachteile

- Grosse Querkräfte, welche die Welle belasten

Kupplungsmoment: Abhängig von der Anpresskraft, dem

Reibungskoeffizienten und vor allem von der Drehzahldifferenz:

Motormoment: abhängig von der Motordrehzahl (Drehmomentkennlinie):

10.13 Anforderungen an Reibpaarungen

10.5 Reibungsmoment

Anforderungen an die Reibpaarung

- Hohes µ, über weite Drehzahl- und Temperaturbereiche möglichst konstant

- Hohe mechanische Festigkeit

- Hohe Wärmebeständigkeit

- Hohe Verschleissfestigkeit, möglichst geringe Fressneigung

- Gute Wärmeleitfähigkeit

uniforme Verteilung der Anpresskraft:

σA =

FA

π ( RA2 − RI2 )

M Ki =

R A 2π

∫ ∫ Rµσ

RI 0

A

, mk ( R ) = Rµσ A infinitesimales Stück

(

2

dϕdR = πµσ A RA3 − RI3

3

)

Verhältnis zwischen Kupplungsmoment und einer einzelnen Reibpaarung

( zählen und multiplizieren ) :

M Ki =

2 R −R

FA

µ

3 R −R

3

A

2

A

3

I

2

I

10.6 Rutschphase

Momentengleichgewicht motorseitig

(.): in Abhängigkeit von!

System aus zwei gekoppelten

Differenzialgleichungen:

Momentengleichgew. Abtriebsseitig

10.14 Ölschmierung

Vorteile von ölgeschmierten Kupplungen

- Geringerer Verschleiss

- Auch an Stellen einsetzbar, wo aus anderen Gründen Öl nicht ausgeschlossen werden

kann (Getriebekupplungen)

- Bessere Wärmeabführung

Vorteile von trockenen Kupplungen

- Höheres m (Drehmoment), kleinere Anpresskräfte

- µ ist konstanter

- µHAFT nur unwesentlich grösser als µGLEIT (manchmal sogar gleich oder gar geringer)

Lösung : hom ogene und partikulärevomTyp

ω A = ωV

MR

M HV

M

− HW t ⎞

⎛

⎜1 − e ωV ⋅I A ⎟

⎜

⎟

⎝

⎠

10.7 Beschleunigung

Motor und Abtrieb beschleunigen gemeinsam

Momentengleichgewicht aller rotierenden Teile

Einzelne Differenzialgleichung

Beschleunigungsphase:

( I A + I M ) ω& = M M − M H

wobei ωM = ω A = ω

10.8 Bremsen

Bremsen sind schaltbare Kupplungen, bei denen eine Seite blockiert ist.

Bremsen lassen sich wie schaltbare Kupplungen einteilen

Beim Bremsvorgang existiert nur die Rutschphase,

die Beschleunigungsphase entfällt natürlich.

Momentengleichgewicht der rotierenden Teile

Einzelne Diff.glg!

10.9 Trommelkupplungen und -bremsen

- Ungeschmiert

- Mit oder ohne Servowirkung

(beim Bremsen selbst verstärkt)

Vorteile

- Gute Wärmeabführung

- Kompaktbauweise

Nachteile

- Bei häufiger Betätigung Nachlassen der Bremswirkung

durch Aufheizen möglich („Fading“)

10.10 Kegelkupplungen und -bremsen

- Mit oder ohne Ölschmierung möglich

- Keine Servowirkung

- Häufig Doppelkegelkupplungen zur Aufhebung der Axialkraft

Vorteile

- Kleine Baugrösse bei grosser Belagsfläche

- Gute Wärmeabführung

- Grosse Anpresskraft bei kleiner Schaltkraft

Nachteile

- Grosses Verschleissvolumen

- Grosse Schaltwege

10.11 Scheibenkupplungen und -bremsen

- Keine Servowirkung

- Mit oder ohne Ölschmierung

- Scheibenkupplung hat max. zwei Reibscheiben,

sonst Lamellenkupplung

Vorteile

- Lamellenbauart mit Ölschmierung baut sehr klein

- Sehr gute Selbstkühlung von Scheibenbremsen

Nachteile

- Leerlaufmoment grösser 0 bei Lamellenkupplungen

11