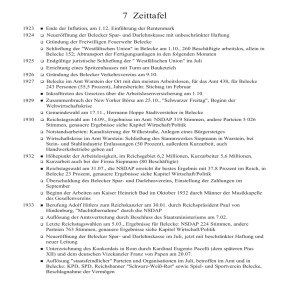

Kettenfabrik und Heimschmieden in Sichtigvor

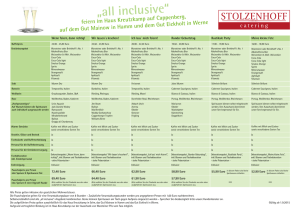

Werbung