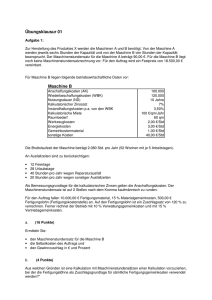

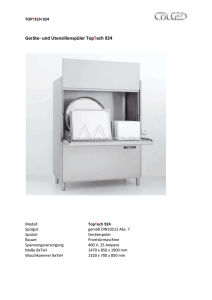

PowerPoint-Präsentation

Werbung

G15 Pictures und eine HH01.2 Produktion präsentieren: und Nikolai Andreev Christian Grobelin in Das Projekt a Group 1 Film Sie entstand und basiert sich auf Fakten und Sollten Sie mit diesem Meisterwerk Die Handlung dieser Präsentation ist 2003, frei dem Wissen sein, der Zivilisation im unzufrieden so mögen SieJahre es für Sich erfunden und entspricht nicht 13. Dezember, der 7. Stunde inder derWahrheit Früh und behalten dem 7. Kaffee (mit Milch und Zucker) n.Ch. Das Schneidwerkzeug Themenschwerpunkte: Lage des Einspannzapfens, Werkstoffauswahl, Wärmebehandlung Ausführlich: Kopfplatte, Druckplatte / Stempelhalteplatte, Stempelplatte MENÜ AUFGABENLISTE Technologie Bauart / Normalien Kenndaten / Werkstoffe Konstruktion / Kalkulation Dokumentation Wie ist der Schneidvorgang zu beschreiben: Beim Schneiden wird der Werkstoff durch den eindringenden Stempel zunächst gestaucht. Dabei wird der Werkstoff zur des Stempels hin eingezogen; es entstehen Einziehungsrundungen, deren Größe vom Werkstoff, der Blechdicke und dem Schneidspalt abhängt. Beim weiteren Eindringen des Stempels beginnt der Werkstoff zu fließen. Nach Überschreiten der Scherfestigkeit reißt er an den Schnittflächen auseinander. Wie wird die Schneidarbeit beeinflusst? Die Schneidarbeit wird beeinflusst durch... ...die Schneidkraft, der Blechdicke & dem Schneidspalt Welche Einflüsse bestimmen die auftretende Schneidkraft? Die auftretende Schneidkraft hängt von der max. Scherfestigkeit des Werkstoffes und der Schnittfläche des Teils ab. Rückfederung des Werkstoffes, Schneidenausbildung, Änderungen des Schneidspaltes, Schmierung, Verschleißerscheinungen an den Werkzeugen u.a. Faktoren machen eine exakte Berechnung der aufzubringenden Kraft unmöglich. Welche Bauarten gibt es? Die Schneidwerkzeuge unterteilt man nach Ihrer Führungsart und nach dem Fertigungsablauf ..ohne Führung ..Einverfahrenwerkzeuge ..mit Plattenführung ..Folgeschneidwerkzeuge ..mit Schneidplattenführung ..Gesamtschneidwerkzeuge ..mit Säulenführung ..Feinschneidwerkzeuge Welche Bauart ist anzuwählen? Folgeschneidwerkzeug mit Plattenführung! • Weil das Werkstück in zwei Hüben hergestellt wird.. Es gilt: in direkter Folge in mehreren Hüben Werkzeuge, die verschiedene Fertigungsverfahren nacheinander ausführen, werden als Folgeschneidwerkzeuge bezeichnet und • Weil wir eine mittlere Genauigkeit ( ± 0,1mm) und eine mittlere Stückzahl produzieren möchten.. Es gilt: dieser Werkzeuge erhöht. Durch die Plattenführung wird die Standmenge Die Schnittteile sind genauer als bei Werkzeugen ohne Führung Welche Normalien werden für das Bauvorhaben benötigt? Folgende: Pos. Menge 1 2 3 4 5 6 7 8 9 10 11 12 1 1 1 1 1 1 1 2 4 2 4 2 Einheit Benennung Flachstahl Flachstahl Flachstahl Anschlag Einspannzapfen Zyl.-schraube Zyl.-schraube Zyl.-schraube Zyl.-schraube Zylinderstift Zylinderstift Senkschraube Norm-Kurzbezeichnung Werkstoff SN 5-1730-20-100 (1. 1730) SN 5-2379-25,4-80,3 X155CrMoV12-1 SN 5-2842-5-25 (1. 2842) Ø12x30 C110 DIN 9859-3 d1 25 E295 DIN EN ISO 4762 M4x18 8.8 DIN EN ISO 4762 M6X20 8.8 DIN EN ISO 4762 M5x40 8.8 DIN EN ISO 4762 M5x50 8.8 DIN EN ISO 8734 5 m6x50 1.1305 DIN EN ISO 8734 5 m6x60 1.1305 DIN EN ISO 2009 M4x8 5.8 Welche Vorschubbegrenzung ist zu wählen? Bei Gesamtschneid- und Folgeschneidwerkzeugen hat die Vorschubbegrenzung keinen Einfluss auf die Lagegenauigkeit der Lochungen zum Ausschnitt. Wichtiger ist hierbei die Werkstoffersparnis. Dafür genügen aber ein einfaches Vorschubbegrenzungselement wie ein Anlagestift, der am Werkzeugausgang positioniert wird. Für den Weitertransport des Streifens muss dieser angehoben, über das Vorschubbegrenzungselement bewegt und an demselben wieder angeschlagen werden. Quelle: Metalltechnologie – Fachkenntnisse Werkzeugmechaniker / Handwerk und Technik, Seite 366 Kenndaten & Werkstoffe Welche Werte ergeben sich für: Schneidkraft Schnittfläche Flächenpressung Stegbreite / Randbreite Schraubenquerschnittberechnung Scherfestigkeit des Werkstoffes Welche Abmessung ist erforderlich für: Schneidspalt Stempeln Durchbrüche Streifenbild Einspannzapfenlage Schraubenquerschnittberechnung Rückzugskraft Für die Rückzugskraft sind 20- 30% der Schneidkraft zu berechnen. Lochstempel: F1 = 9451N / 4 F2 = 2363N Gesamtkraft: Fg = 28107N / 4 Fg = 7026N Für 2Schrauben = 3513N Ausschneidstempel: F2 = 18656N / 4 F2 = 4664N Lage des Einspannzapfen Linie Länge 1 28mm 0 0 14 392 2 25mm - 12,5 - 312,5 0 0 3 28mm - 25 - 700 14 392 4 25mm - 12,5 - 312,5 28 700 5 15,7mm - 38,4 - 602,9 22,8 358 6 14,3mm - 34,4 - 491,9 14 200,2 7 9,4mm - 38,4 - 361 5,9 55,5 8 14,3mm - 42,4 - 606,3 14 200,2 Σ = 159,7mm X0 = Σlx / Σl X0 = -3387,1mm²/ 159,7mm X0 = -21,2mm Y0 = Σly / Σl Y0 = 2297,9mm²/ 159,7mm Y0 = 14,4mm X lx Σ = -3387,1 mm² Y ly Σ = 2297,9mm² Allgemeine Informationen zur Berechnung des Schneidstempel & Schneidplattenmaße Quelle: Metall Technologie S.340 Quelle: Metall Technologie: S.343 Seite 1 Allgemeine Informationen zur Berechnung des Schneidstempels & Schneidplatte Quelle: Tabellenbuch S. 292 Seite 2 Formeln zur Berechnung des Schneidstempels & der Schneidplatte Mindestmaß des Werkstücks: L=28,1mm B=25,1mm Schneidplattendurchbruch & Stempel Schlüsselloch & Stempel Formel + Lösung Formel und Lösung Durchbruch und der Stempel Schneidstempeldurchbruch Mindestmaß 0,2 Toleranz Stempelmaß Mindestmaß 2 Toleranz Mindestmaß des Ausschnitts: 25,1mm 28,1mm Werkstücktoleranz: 0,1mm 0,1mm Schneidspalt: 0,015mm 0,015mm Schneidplattendurchbruch: 25,12mm 28,12mm Stempelmaß: 25,09mm 28,09mm Schlüsselloch und der Stempel Schneidstempeldurchbruch Stempelmaß 2 Schneidstempel Stempelmaß Höchstmaß des Schüssello chs 0,2 Toleranz Höchstmaß des Schlüssellochs: 14,2mm Werkstücktoleranz: 0,1mm Schneidspalt: 0,015mm Schneidplattendurchbruch: 14,21mm Stempelmaß: 14,18mm Werkstoffbestimmung: Der Einspannzapfen Mit Hilfe der Einspannzapfen, die nach DIN 9859 ( Werkstoff: E295 / 1.0050) genormt sind, werden die Oberteile kleiner und mittlerer Werkzeuge mit dem Pressenkopf/Pressenstößel verbunden. Sie können in der Kopfplatte eingeschraubt, angeschraubt oder in sie eingepresst sein. Quelle: Metalltechnik – Der Werkzeugbau / EUROPA Lehrmittel, Seite 30 und 41 Kopfplatte Druckplatte Stempelplatte Die Kopfplatte Die Kopfplatte / Oberteil nimmt einerseits den Einspannzapfen auf, andererseits stützt sie die Stempel gegen die Schneidkraft ab. Schnitteilstoffe hoher Festigkeit und großer Dicke verursachen große Schneidkräfte. Dabei besteht die Gefahr, dass sich Stempel mit kleiner Kopfquerschnittsfläche in die Kopfplatte einarbeiten. Sie verlieren dadurch ihren sicheren halt. Sie ergibt sich aus der Beziehung: Die Erfahrung zeigt, dass Fs p S St N 250 mm 2 sein sollte! In unserem Falle beträgt die Fächenpressung einen Höchstwert von : 56,748 N 2 Die Druckplatte ist daher nicht erforderlich. Geeignete Werkstoffe: mm Die Plattendicke beträgt 12 bis 25mm. Als Werkstoff wird E295 (St 50-2) gewählt. Quelle: Metalltechnik-Der Werkzeugbau / EUROPA Lehrmittel, Seite 30 Wird nicht gehärtet. Quelle: Metall TechnologieFachkenntnisse Werkzeugmechaniker / Handwerk und Technik, Seite 358 Aus wirtschaftlichen Gründen werden die Kopfplatte, Stempelhalteplatte, Stempelplatte die Streifenführungsplatten sowie die Grundplatte aus C45W gefertigt. Die Flächenpressung am Stempelkopf ergibt sich aus: Fs p S St Fs1 9453,312 N S St1 194,91mm 2 Fs 2 18761,6 N S St 2 700mm2 zurück zur Kenndaten Stempel 1 Stempel 2 p1 9453, 312 N 166, 61mm2 p1 56,748 N mm2 18761,6 N 700mm2 N p2 26,802 mm2 p2 Berechnung der Stempelschaftquerschnittsfläche: Stempel 1: S st1 10mm2 2 6mm 14,15mm 2mm 14,15mm 4 S St1 39,27mm2 84,9mm2 28,3mm2 14,14mm2 S St1 166,61mm2 Stempel 2: S St 2 25mm 28mm S St 2 700mm2 6mm2 4 2 Die Druckplatte Durch hohe Schneidkräfte kann es bei dünnen Lochstempeln zu überhöhter Flächenpressung kommen, wodurch sich die Stempel in die weiche Kopfplatte eindrücken. Man muss deshalb bei einer N Flächenpressung von mehr als 250 mm eine gehärtete Druckplatte aus C105W1 vorsehen. Die Dicke der Druckplatte beträgt etwa 5mm und ist meist auf 45-58HRC gehärtet. Quelle: MetalltechnikDer Werkzeugbau / In der Regel wird heute für jedes anspruchsvolle EUROPA Lehrmittel, Schneidwerkzeug eine Druckplatte verwendet. Seite 30 2 Quelle: Metall TechnologieFachkenntnisse Werkzeugmechaniker / Handwerk und Technik, Seite 358 Da die zulässige Flächenpressung bei unserem Vorhaben nicht überschritten wird, entfällt die Druckplatte. An Stelle der Druckplatte wird von uns aus Fertigungsgründen eine Stempelhalteplatte verwendet. Aus wirtschaftlichen Gründen werden die Kopfplatte, Stempelhalteplatte, Stempelplatte die Streifenführungsplatten sowie die Grundplatte aus C45W gefertigt. Die Stempelplatte In der Stempelplatte, die die gleichen Durchbrüche wie die Führungsplatte hat, werden die Schneidstempel befestigt. Sie werden stramm passend und genau senkrecht in die Durchbrüche eingepasst. Die Größe der Stempelplatte kann meist seitlich etwas kleiner gewählt werden als die der Grundplatte, was die Demontage der Führungsplatte erleichtert. Die Plattendicke beträgt 12 bis 25mm. Als Werkstoff wird E295 (St50-2) gewählt. Wird nicht gehärtet. Quelle: MetalltechnikDer Werkzeugbau / EUROPA Lehrmittel, Seite 30 Quelle: Metalltechnologie-Fachkenntnisse Werkzeugmechaniker / Handwerk und Technik, Seite 357 Schneidstempel Die Schneidstempel Die Schneidstempel werden durch die Schneidkraft unter anderem auf Druck beansprucht. Beim Abziehen des Werkstoffes vom Stempel beim Rückhub wird dann eine Zugbeanspruchung wirksam. Die wechselnden Beanspruchungen sind die hauptsächlichste Ursache für Stempelbruch. Daher ist die Auswahl des Werkstoffes und die Gestaltung (Form) von großer Bedeutung. Es werden die gleichen Werkstoffe wie bei der Schneidplatte verwendet. Allerdings sind die Stempel vielfach mit einer etwas höheren Härte (62...64±2HRC) an der Schneide versehen. Hingegen wird der Kopf bei angekopften Schneidstempeln, problematischen Stempelquerschnitten, oder auch handelsüblichen Lochstempelnormalien in der Härte (ca. 45....52HRC) gemildert. Dadurch können die nicht geringen Rückzugskräfte besser aufgenommen werden. Quelle: Metalltechnologie – Fachkenntnisse Werkzeugmechaniker, Seite 355 Die Schneidplatte Die Schneidkräfte beanspruchen die Platte unter anderem auf Biegung und Flächenpressung. Aus diesen Beanspruchungen leiten sich Forderungen an die Eigenschaften ihres Werkstoffes ab, wie z.B. Druckbelastbarkeit und Zähigkeit. Für den Zerteilvorgang sollte der Werkstoff entsprechende Härte, Durchhärtbarkeit und Verschleißfestigkeit zeigen. Für die Schneidplatten werden in der Regel folgende Werkstoffe eingesetzt: Quelle: Metalltechnologie – Fachkenntnisse Werkzeugmechaniker / Handwerk und Technik, Seite 353 Aus wirtschaftlichen Gründen werden in unserem Falle die Schneidstempel und die Schneidplatte aus dem Werkstoff X155CrMoV12-1 gefertigt und wird nicht gehärtet. Schneidplatte Grundplatte / Spannplatte Die Grundplatte / Spannplatte Die Grundplatte stellt die Verbindung zwischen dem dem Werkzeugunterteil / Schneidplatte und dem Pressentisch dar. Sie ist 25 bis 60mm dick und kann aus St, GG, oder Alu-Legierungen gefertigt werden und wird nicht gehärtet. Zum Festspannen des Unterteils auf dem Pressentisch können an der Grundlatte ein Spannrand, Querbohrungen oder Spannschlitze vorgesehen werden. Quelle: Metalltechnik – Der Werkzeugbau / EUROPA Lehrmittel, Seite 24 Quelle: Metalltechnologie – Fachkenntnisse Werkzeugmechaniker, Seite 369 Führungsplatte Streifenführung Die Führungsplatte Bei dem säulengeführten Folgeschneidwerkzeug geschieht die Stempelführung mittelbar, bei einem Plattenführungsschneidwerkzeug unmittelbar zum Werkzeugunterteil durch eine Führungsplatte. Dabei werden die Stempel gegen über Querkräften abgestützt, die Gefahr des Ausknickens wird verringert. Da die Führung relativ kurz sein kann, neigt sie unter Umständen zu einem großen Verschleiß Quelle: Metalltechnologie – Fachkenntnisse Werkzeugmechaniker, Seite 364 Als Werkstoff eignet sich C45W. Sie wird nur in Ausnahmefällen gehärtet. Quelle:Metalltechnik – Der Werkzeugbau, Seite 27 Aus wirtschaftlichen Gründen werden unsere die Kopfplatte, Stempelhalteplatte, Stempelplatte die Streifenführungsplatten sowie die Grundplatte aus C45W gefertigt. Die Streifenführung Der Schnittstreifen muss nun zu den Schneidstempeln so geführt werden, dass kein seitlicher Versatz der Innenkonturen zu Außenkonturen am Schnittteil möglich ist. Diese Aufgabe der Fixierung übernehmen die beiden Führungsleisten. Da die Gleitflächen der Leisten großem Verschleiß unterzogen sind, muss der Werkstoff dahingehend ausgewählt werden. Möglich sind St50, C45W oder 90MnCrV8 (1.2842) gehärtet auf ca. 58HRC. Quelle: Metalltechnologie – Fachkenntnisse Werkzeugmechaniker / Handwerk und Technik, Seite 365 Aus wirtschaftlichen Gründen werden unsere die Kopfplatte, Stempelhalteplatte, Stempelplatte die Streifenführungsplatten sowie die Grundplatte aus C45W gefertigt. Kosten-Grundplatte Materialkosten Mat.-Nr. 1.1730 (C45W3) Flachstahl: 20x100x120mm Bearbeitung: Sägeschnitt 3mm + Planfräsen 2mm Materiallänge Gesamt: 125mm 1mm Materiallänge(20x100mm) 1.1730 entsprechen 0,15 € Materialkosten: 18,75 € Rabatt 15%: 2,81 € Materialkosten mit Rabatt: 15,94 € Summe incl. Mehrwertsteuer 16%: 18,49 € Gesamtkosten Stempelplatte Tabelle Grundplatte Azubi Geselle 18,49 € 1,85 € 18,49 € 18,49 € 1,85 € 18,49 € Stundenlohn Arbeitsstunden Lohngemeinkosten 10% 2.1Lohneinzelkosten 27,00 € 5,5 14,85 € 163,35 € 50,00 € 5,5 27,50 € 302,50 € kosten pro stunden der Maschine Arbeitsstunden der Maschine Maschinengemeinkosten 20% 2.2.1Maschinenkosten beim Erodieren 100,00 € 4 80,00 € 480,00 € 100,00 € 4 80,00 € 480,00 € kosten pro stunde der Maschine Arbeitsstunden der Maschine Maschinengemeinkosten 15% 2.2.2Maschinenkosten Fräsen 80,00 € 1,5 18,00 € 138,00 € 80,00 € 1,5 18,00 € 138,00 € 2. Fertigungsgemeinkosten 781,35 € 920,50 € 3. Herstellkosten 799,84 € 938,99 € 799,84 € 938,99 € 1.1Materialeinzelkosten 1.2Materialgemeinkosten 10% 1. Materialkosten 4. Kosten für Verwaltung und Vertrieb 5.1 Fertigung 5.2Entwicklung und Konstruktion 5.3 Vertrieb 5. Sondereinzelkosten 6. Selbstkosten Kosten-Führungsplatte Materialkosten Mat.-Nr. 1.1730 (C45W3) Flachstahl: 20x100x100mm Bearbeitung: Sägeschnitt 3mm + Planfräsen 4mm Materiallänge Gesamt: 107mm 1mm Materiallänge (20x100mm) 1.1730 entsprechen 0,15 € Materialkosten: 16,05 € Rabatt 15%: 2,41 € Materialkosten mit Rabatt: 13,64 € Summe incl. Mehrwertsteuer 16%: 15,82 € Gesamtkosten Stempelplatte Tabelle Führungsplatte Azubi 1.1 Materialeinzelkosten 1.2 Materialgemeinkosten 10% 1 Materialkosten Geselle 15,82 € 15,82 € 1,58 € 1,58 € 15,82 € 15,82 € Stundenlohn Arbeitsstunden Lohngemeinkosten 10% 2,1 Lohneinzellkosten 27,00 € 6,5 17,55 € 193,05 € 50,00 € 6,5 32,5 357,50 € kosten pro stunden der Maschine Arbeitsstunden der Maschine Maschinengemeinkosten 20% 2.2.1Maschinenkosten Erodieren 100,00 € 5,5 110,00 € 660,00 € 100,00 € 5,5 110,00 € 660,00 € 80,00 € 1 12,00 € 92,00 € 80,00 € 1 12,00 € 92,00 € 2. Fertigungsgemeinkosten 945,05 € 1.109,50 € 3. Herstellkosten 960,87 € 1.125,32 € 960,87 € 1.125,32 € kosten pro stunde der Maschine Arbeitsstunden der Maschine Maschinengemeinkosten 15% 2.2.2Maschinenkosten Fräsen 4. Kosten für Verwaltung und Vertrieb 5.1 Fertigung 5.2Entwicklung und Konstruktion 5.3 Vertrieb 5. Sondereinzelkosten 6. Selbstkosten Kosten-Stempelplatte Materialkosten Mat.-Nr. 1.1730 (C45W3) Flachstahl: 20x80x50mm Bearbeitung: Sägeschnitt 3mm + Planfräsen 4mm Materiallänge Gesamt: 57mm 1mm Materiallänge (20x100mm) 1.1730 entsprechen 0,15 € Materialkosten: 8,55 € Rabatt 15%: 1,28 € Materialkosten mit Rabatt: 7,27 € Summe incl. Mehrwertsteuer 16%: 8,43 € Gesamtkosten Stempelplatte Tabelle Stempelplatte Azubi Geselle 8,43 € 0,84 € 9,27 € 8,43 € 0,84 € 9,27 € Stundenlohn Arbeitsstunden Lohngemeinkosten 10% 2.1Lohneinzelkostenl 27,00 € 7,5 20,25 € 202,50 € 50,00 € 7,5 37,50 € 375,00 € kosten pro stunden der Maschine Arbeitsstunden der Maschine Maschinengemeinkosten 20% 2.2.1Maschinenkosten Erodieren 100,00 € 6 120 € 720,00 € 100,00 € 6 120 € 720,00 € kosten pro stunde der Maschine Arbeitsstunden der Maschine Maschinengemeinkosten 15% 2.2.2Maschinenkosten Fräsen 80,00 € 1,5 18 € 138,00 € 80,00 € 1,5 18 € 138,00 € 2. Fertigungsgemeinkosten 1.060,50 € 1.233,00 € 3. Herstellkosten 1.069,77 € 1.242,27 € 1.069,77 € 1.242,27 € 1.1Materialeinzelkosten 1.2Materialgemeinkosten10% 1. Materialkosten 4. Kosten für Verwaltung und Vertrieb 5.1 Fertigung 5.2Entwicklung und Konstruktion 5.3 Vertrieb 5. Sondereinzelkosten 6. Selbstkosten Kosten-Kopfplatte Materialkosten Mat.-Nr. 1.1730 (C45W3) Flachstahl: 20x80x50mm Bearbeitung: Sägeschnitt 3mm + Planfräsen 4mm Materiallänge Gesamt: 57mm 1mm Materiallänge (20x100mm) 1.1730 entsprechen 0,15 € Materialkosten: 8,55 € Rabatt 15%: 1,28 € Materialkosten mit Rabatt: 7,27 € Summe incl. Mehrwertsteuer 16%: 8,43 € Gesamtkosten Kopfplatte Tabelle Kopfplatte Azubi Geselle 8,43 € 0,84 € 9,27 € 8,43 € 0,84 € 9,27 € 27,00 € 1,5 4,05 € 44,55 € 50,00 € 1,5 7,50 € 82,50 € kosten pro stunden der Maschine Arbeitsstunden der Maschine Maschinengemeinkosten 20% 2.2.1Maschinenkosten Erodieren 100,00 € 0 0 0,00 € 100,00 € 0 0 0,00 € kosten pro stunde der Maschine Arbeitsstunden der Maschine Maschinengemeinkosten 15% 2.2.2 Maschinenkosten Fräsen 80,00 € 1,5 18,00 € 138,00 € 80,00 € 1,5 18,00 € 138,00 € 2. Fertigungsgemeinkosten 182,55 € 220,50 € 3. Herstellkosten 191,82 € 229,77 € 191,82 € 229,77 € 1.1Materialeinzelkosten 1.2Materialgemeinkosten10% 1. Materialkosten Stundenlohn Arbeitsplatz Lohngemeinkosten 10% 2.1Lohneinzellkosten 4. Kosten für Verwaltung und Vertrieb 5.1 Fertigung 5.2Entwicklung und Konstruktion 5.3 Vertrieb 5. Sondereinzelkosten 6. Selbstkosten Kosten-Führungsleisten Materialkosten Mat.-Nr. 1.2842 Flachstahl: 4x25x100mm + 4x25x125mm Bearbeitung: Sägen 6mm + Planfräsen 6mm Materiallänge Gesamt: 237mm 1mm Materiallänge (5x25mm) 1.2842 entsprechen 0,03 € Materialkosten: 7,11 € Rabatt 15%: 1,07 € Materialkosten mit Rabatt: 6,04 € Summe incl. Mehrwertsteuer 16%: 7,01 € Gesamtkosten Führungsleisten Tabelle 1.1Materialeinzelkosten 1.2Materialgemeinkosten 10% Führungsleiste Azubi Geselle 7,01 € 7,01 € 0,70 € 0,70 € 7,71 € 7,71 € 27,00 € 0,5 1,35 € 14,85 € 50,00 € 0,5 1,35 € 26,35 € 100,00 € 0 0,00 € 0,00 € 100,00 € 0 0,00 € 0,00 € kosten pro stunde der Maschine Arbeitsstunden der Maschine Maschinengemeinkosten 15% 2.2.2Maschinenkosten Fräsen 80,00 € 0,5 6,00 € 46,00 € 80,00 € 0,5 6,00 € 46,00 € 2. Fertigungsgemeinkosten 60,85 € 72,35 € 3. Herstellkosten 68,56 € 80,06 € 68,56 € 80,06 € 1. Materialkosten Stundenlohn Arbeitsstunden Lohngemeinkosten 10% 2.1Lohneinzelkostenl kosten pro stunden der Maschine Arbeitsstunden der Maschine Maschinengemeinkosten 20% 2.2.1Maschinenkosten Erodieren 4. Kosten für Verwaltung und Vertrieb 5.1 Fertigung 5.2Entwicklung und Konstruktion 5.3 Vertrieb 5. Sondereinzelkosten 6. Selbstkosten Kosten-Schneidplatte Materialkosten Mat.-Nr. 1.2379 Flachstahl: 25,4x80x100mm Bearbeitung: Sägen 3mm + Planfräsen 2mm Materiallänge Gesamt: 105mm 1mm Materiallänge (25,4x80,3mm) 1.2379 entsprechen 0,38 € Materialkosten: 39,90€ Rabatt 15%: 5,99 € Materialkosten mit Rabatt: 33,91 € Summe incl. Mehrwertsteuer 16%: 39,34 € Gesamtkosten Schneidplatte Tabelle Schneidplatte Azubi Geselle 39,34 € 3,94 € 43,28 € 39,34 € 3,94 € 43,28 € Stundenlohn Arbeitsplatz Lohngemeinkosten 10% 2.1Lohneinzellkosten 27,00 € 6,5 17,55 € 193,05 € 50,00 € 6,5 32,50 € 357,50 € kosten pro stunden der Maschine Arbeitsstunden der Maschine Maschinengemeinkosten 20% 2.2.1Maschinenkosten Erodieren 100,00 € 5,5 110,00 € 660,00 € 100,00 € 5,5 110 € 660,00 € 80,00 € 1 12,00 € 92,00 € 80,00 € 1 12,00 € 92,00 € 2. Fertigungsgemeinkosten 945,05 € 1.109,50 € 3. Herstellkosten 988,33 € 1.152,78 € 988,33 € 1.152,78 € 1.1Materialeinzelkosten 1.2Materialgemeinkosten 10% 1. Materialkosten kosten pro stunde der Maschine Arbeitsstunden der Maschine Maschinengemeinkosten 15% 2.2.2 Maschinenkosten Fräsen 4. Kosten für Verwaltung und Vertrieb 5.1 Fertigung 5.2Entwicklung und Konstruktion 5.3 Vertrieb 5. Sondereinzelkosten 6. Selbstkosten Kosten-Schneidstempeln Materialkosten Mat.-Nr. 1.2379 Radius-Längen-Kontur: 21x80x10 + 25x80x25mm Bearbeitung: Sägen 6mm + Planfräsen 6mm Materiallänge Gesamt: 47mm 1mm Materiallänge (25,4x80,3mm) 1.2379 entsprechen 0,38 € Materialkosten: 17,86 € Rabatt 15%: 2,68 € Materialkosten mit Rabatt: 15,18 € Summe incl. Mehrwertsteuer 16%: 17,61 € Gesamtkosten Schneidstempel Tabelle Schneidstempel 1.1Materialeinzelkosten 1.2Materialgemeinkosten 10% Azubi Geselle 17,61 € 17,61 € 1,76 € 1,76 € 19,37 € 19,37 € Stundenlohn Arbeitsstunden Lohngemeinkosten 10% 2.1Lohneinzelkostenl 27,00 € 7 18,90 € 207,90 € 50,00 € 7 35,00 € 385,00 € kosten pro stunden der Maschine Arbeitsstunden der Maschine Maschinengemeinkosten 20% 2.2.1Maschinenkosten Erodieren 100,00 € 7 140,00 € 840,00 € 100,00 € 7 140,00 € 840,00 € 80,00 € 0 0,00 € 0,00 € 80,00 € 0 0,00 € 0,00 € 2. Fertigungskosten 1.047,90 € 1.225,00 € 3. Herstellkosten 1.067,27 € 1.244,37 € 1.067,27 € 1.244,37 € 1. Materialkosten kosten pro stunde der Maschine Arbeitsstunden der Maschine Maschinengemeinkosten 15% 2.2.2Maschinenkosten Fräsen 4. Kosten für Verwaltung und Vertrieb 5.1 Fertigung 5.2Entwicklung und Konstruktion 5.3 Vertrieb 5. Sondereinzelkosten 6. Selbstkosten Sonstiges Material Werkstück SN 3450 M6x20- Zylinderschraube SN 3450 M5x40- Zylinderschraube SN 3450 M5x50- Zylinderschraube SN 3450 M4x8- Zylinderschraube SN 3450 M4x18- Zylinderschraube SN 1973-5m6x50- Zylinderstift SN 1973-5m6x60- Zylinderstift Sn 1530-25-16x1,5- Einspannzapfen Preis / Einheit in € Einheit 1 2 4 2 1 2 4 1 0,06 0,09 0,25 0,2 0,07 0,23 0,31 10,8 Betrag in € 0,06 0,18 1 0,4 0,07 0,46 1,24 10,8 Gesamtbetrag: Rabatt 15%: 14,21 2,13 Betrag mit Rabatt: Mehrwertsteuer 16%: 12,08 1,93 Summe: 14,01 Kosten-Stempelhalteplatte Materialkosten Mat.-Nr. 1.1730 Flachstahl: 10x80x50mm Bearbeitung: Sägen 3mm + Planfräsen 2mm Materiallänge Gesamt: 55mm 1mm Materiallänge (20x100) 1.1730 entsprechen 0,15 € Materialkosten: 8,25 € Rabatt 15%: 1,24 € Materialkosten mit Rabatt: 7,01 € Summe incl. Mehrwertsteuer 16%: 8,13 € Gesamtkosten Stempelhalteplatte Tabelle Stempelhalteplatte Azubi Geselle 8,13 € 0,81 € 8,13 € 8,13 € 0,81 € 8,13 € 27,00 € 1 2,70 € 27,00 € 50,00 € 1 5,00 € 50 100,00 € 0 0,00 € 0,00 € 100,00 € 0 0,00 € 0,00 € 80,00 € 1 12,00 € 92,00 € 80,00 € 1 12,00 € 92,00 € 2. Fertigungsgemeinkosten 119,00 € 142,00 € 3. Herstellkosten 127,13 € 150,13 € 127,13 € 150,13 € 1.1 Materialeinzelkosten 1.2 Materialgemeinkosten 10% 1 Materialkosten Stundenlohn Arbeitsstunden Lohngemeinkosten 10% 2,1 Lohneinzellkosten kosten pro stunden der Maschine Arbeitsstunden der Maschine Maschinengemeinkosten 20% 2.2.1Maschinenkosten Erodieren kosten pro stunde der Maschine Arbeitsstunden der Maschine Maschinengemeinkosten 15% 2.2.2Maschinenkosten Fräsen 4. Kosten für Verwaltung und Vertrieb 5.1 Fertigung 5.2Entwicklung und Konstruktion 5.3 Vertrieb 5. Sondereinzelkosten 6. Selbstkosten Materialbestellschein der Gruppe 1: Schneidkraft Quelle: Tab.-Buch Metall, Seite 43 S1 26,858mm 2 S 2 53,3mm 2 FS 1 26,858mm 2 352 N mm 2 FS 1 9453,312 N FS 2 53,3mm 2 352 N mm 2 FS 2 18761,6 N FS FS 1 FS 2 FS 28214,912 N 28, 214 k N Stegbreite / Randbreite Stegbreite = 0,9mm / Randbreite = 1mm Quelle: Tab.-Buch Metall, Seite 292 Der Schneidspalt Der Schneidspalt ist der Abstand der Schneiden von eingetauchtem Schneidstempel zur Schneidplatte. Die Messung des Schneidspaltes erfolgt rechtwinklig zur Schneidebene. Der Schneidspalt U s ist abhängig von der Werkstückdicke s und der Scherfestigkeit aB N aB 352 mm2 s 0,5mm Quelle: Metall Technologie / Fachkenntnisse Werkzeugmechaniker, Seite 343 U s 0,015mm Schnittflächenberechnung Quelle: Metall Technologie/Fachkenntnisse Werkzeugmechaniker, Seite 340 l l1 l 2 l1 l R 5 l R 3 lGeraden l1 15,708mm 9, 425mm 28,582 mm l1 53,715mm l 2 28,15mm 2 25,15mm 2 l 2 56,3mm 50,3mm l 2 106,6 mm l 53,715mm 106,6 mm l 160,315mm A 160,315mm 0,5mm A 80,158mm 2 A1 53,715mm 0,5mm A1 26,858mm 2 A2 106,6 mm 0,5mm A2 53,3mm 2 Gestaltung des Durchbruches (der -Freiwinkel) Aus fertigungstechnischen Gründen (einfache Herstellung mit Drahterosion) wird der Durchbruch von der Schneide konisch ausgebildet. Trotz Vergrößerung des Schneidspaltes beim Nachschleifen und der daraus entstehenden Folgen (vgl. Schneidspalt) kann dies gerechtfertigt werden. Eine Konizität von 15` bei 1mm Abschliff der Schneidplatte bedeutet eine Spaltvergrößerung von nur 0,004mm Es gilt: Für durchfallende Schnitteile ist nach unten zu erweitern, um ein Ausfallen zu erleichtern und somit einen störungsfreien Betrieb zu erleichtern. Der -Freiwinkel = 30` Scherfestigkeit des Werkstoffes Werkstoff: CuZn37 (CW508L) Quelle: Tab.-Buch Metall, Seite 43 Quelle: Tab.-Buch Metall, Seite 159 aB max 0,8 440 N aB max 352 N mm2 mm2 Drahterodieren Gruppe 1: Christian Grobelin und Nikolai Andreev Werkstück: Stempelplatte Konturen: Stempeldurchbrüche Kontur 1: Progr.Nr.: 2212 Kontur 2: Progr.Nr.: 2211 Drahterodieren – Programm Nr. 2211 Wz-Projekt Drahterodieren im Werkzeugbau Gruppe: Bearbeiter: 1 Christian Grobelin, Nikolai Andreev Werkstück: Kontur: Stempelplatte Viereck Programmnummer: L2211 Konturskizze: Nr. N01 N02 N03 N04 N05 N06 N07 N08 N09 N10 N11 N12 N13 N14 N15 N16 N17 N18 N19 Code M80 M82 M84 G90 G92 X0 Y0 G01 X-12,555 Y0 G42 G01 X-12,555 Y13,855 G02 X-12,355 Y14,055 I0,2 J0 G01 X12,355 Y14,055 G02 X12,555 Y13,855 I0 J-0,2 G01 X12,555 Y-13,855 G02 X12,355 Y-14,055 I-0,2 J0 G01 X-12,355 Y-14,055 G02 X-12,555 Y-13,855 I0 J0,2 G01 X-12,555 Y0 M01 G01 X0 Y0 G40 G23 M02 Kommentar Dielektrikum EIN Drahtvorschub EIN Bearbeitung EIN Absolutmeßsystem Festlegung des Nullpunktes Drahtdurchmesser-Korrektur (rechts) Lineare Interpolation Kreisinterpolation (rechts) Lineare Interpolation Kreisinterpolation (rechts) Lineare Interpolation Kreisinterpolation (rechts) Lineare Interpolation Kreisinterpolation (rechts) Lineare Interpolation Optionaler Stop Aufheben von Drahtdurchmesser-Korrektur Verlassen Unterprogramm Programmende Drahterodieren - Programm Nr. 2212 Drahterodieren im Werkzeugbau Gruppe: Bearbeiter: 1 Christian Grobelin, Nikolai Andreev Werkstück: Kontur: Stempelplatte Schlüsselloch Programmnummer: L2212 Konturskizze: Nr. N01 N02 N03 N04 N05 N06 N07 N08 N09 N10 N11 N12 N13 N14 N15 Code M80 M82 M84 G90 G92 X0 Y0 G01 X-4,014 Y-0,573 G42 G01 X-5,004 Y6,366 G02 X5,004 Y6,366 I5,004 J0,714 G01 X3,024 Y-7,511 G02 X-3,024 Y-7,511 I-3,024 J0,431 G01 X-4,014 Y-0,573 M01 G01 X0 Y0 G40 G23 M02 Kommentar Dielektrikum EIN Drahtvorschub EIN Bearbeitung EIN Absolutmeß system Festlegung des Nullpunktes Drahtdurchmesser-Korrektur (rechts) Lineare Interpolation Kreisinterpolation (rechts) Lineare Interpolation Kreisinterpolation (rechts) Lineare Interpolation Optionaler Stop Aufheben Drahtdurchmesserkorrektur Verlassen Unterprogramm / Bildrotation Programmende Zeichnungen Kosten Kopfplatte Kopfplatte Stempelhalteplatte Druckplatte / Stempelhalteplatte Stempelplatte Stempelplatte Führungsplatte Gesamtzeichnung Führungsleisten Schneidplatte Stückliste Grundlatte Schneidstempeln Sonstige Teile Gesamtkosten Gesamtwerkzeug Azubi Geselle 1.1 Materialeinzelkosten 1.2 Normteilkosten 1. Summe Materialkosten 123,26 € 14,01 € 137,27 € 123,26 € 14,01 € 123,26 € Stundenlohn Arbeitsstunden 2.1Lohneinzelkosten 27,00 € 36 972,00 € 50,00 € 36 1.800,00 € 100,00 € 28 2.800,00 € 100,00 € 28 2.800,00 € 80,00 € 8 640,00 € 80,00 € 8 640,00 € 2. Fertigungsgemeinkosten 4.412,00 € 5.240,00 € 3. Herstellkosten 4.549,27 € 5.363,26 € kosten pro stunden der Maschine Arbeitsstunden der Maschine 2.2.1Maschinenkosten Erodieren kosten pro stunde der Maschine Arbeitsstunden der Maschine 2.2.2 Maschinenkosten Fräsen 4. Kosten für Verwaltung und Vertrieb 5.1 Fertigung 5.2Entwicklung und Konstruktion(Std.) 5.3 Vertrieb 5. Sondereinzelkosten 120 120 3.240,00 € 6.000,00 € 6. Selbstkosten 7.789,27 € 11.363,26 € Z u s t. Fa c h g r u p p e W erk z eugbau Ä nderung D a tu m N ame D IN I SO 1 3 0 2 O b e r fl ä ch e D IN IS O 2 7 6 8 m G ruppe 1 Ma ße o h n e To le r a n z a n g a b e 1 0 .0 9 . 0 3 B earb. Gepr. N ote St a a t li ch e G e w e r b e s c h u le Fe r t ig u n g s - u n d F lu g z e u g t e c h n ik E rn s t M it t e lb a c h G 15 - H amburg M a ßs ta b W e r k s to f f B enennung D a t e in a m e M 1 : 1 C 4 5W 3 St em p el pla tt e. p rt B la t t 1 Z u s t. Fa c h g r u p p e W erk z eugbau Ä nderung D a tu m N ame D IN I SO 1 3 0 2 O b e r fl ä ch e D IN IS O 2 7 6 8 m G ruppe 1 Ma ße o h n e To le r a n z a n g a b e 1 0 .0 9 . 0 3 B earb. Gepr. N ote St a a t li ch e G e w e r b e s c h u le Fe r t ig u n g s - u n d F lu g z e u g t e c h n ik E rn s t M it t e lb a c h G 15 - H amburg M a ßs ta b W e r k s to f f B enennung D a t e in a m e M 1 : 1 C 4 5W 3 Ko p fp lat te .p r t B la t t 1 13 11 9 7 21 8 6 2 1 4 5 12 3 Stückliste 1 2 3 4 Pos. Menge Einheit Benennung 1 1 Grundplatte 2 1 Schneidplatte 3 1 Führungsleiste kurz 4 1 Führungsleiste lang 5 1 Auflageblech 6 1 Führungsplatte 7 1 Lochstempel 8 1 Ausschneidstempel 9 1 Stempelhalteplatte 11 1 Kopfplatte 12 1 Anschlag 13 1 Einspannzapfen 14 1 Zyl.-schraube 15 1 Zyl.-schraube 16 2 Zyl.-schraube 17 4 Zyl.-schraube 18 2 Zylinderstift 19 4 Zylinderstift 20 2 Senkschraube 21 1 Stempelplatte 5 6 Norm-Kurzbezeichnung Werkstoff 100x20x124 C45W3 100x20x84 X155CrMoV12-1 25x4x104 C45W3 25x4x129 C45W3 25x4x59 C45W3 100x20x84 C45W3 80,3x30,3x150 X155CrMoV12-1 80,3x30,3x150 X155CrMoV12-1 80x10x50 C45W3 80x20x50 C45W3 Ø12x30 C110 DIN 9859-3 d1 25 E295 DIN EN ISO 4762 M4x18 8.8 DIN EN ISO 4762 M6X20 8.8 DIN EN ISO 4762 M5x40 8.8 DIN EN ISO 4762 M5x50 8.8 DIN EN ISO 8734 5 m6x50 1.1305 DIN EN ISO 8734 5 m6x60 1.1305 DIN EN ISO 2009 M4x8 5.8 80x20x50 c45w 3 Lage des Einspannzapfens Bei der Herstellung von Werkstücken mit Schneid- und Umformwerkzeugen sind oft Sehr große Kräfte von der Presse auf das Werkzeug zu übertragen. Bei kleineren Pressen erfolgt diese Kraftübertragung auf Pressenstößel und Werkzeug an einem Punkt, deshalb muss die Lage des Einspannzapfen dem so genannten Kräftemittelpunktes entsprechen. Der Kräftemittelpunkt liegt in der Wirkungslinie der resultierenden Kraft aus allen Schneidkräften. Das hat zur folge das im Werkzeug und im Pressenstößel keine Kippmomente auftreten können. Sowohl in den Führungen des Werkzeuges, als auch in der Stößelführung hätten Kippmomente eine erhöhte einseitige Abnutzung zur Folge. Eine einseitig erhöhte Abnutzung hätte zur Folge das der Schneidspalt bei Schneidwerkzeugen verändert wird. Also ist bei Folgeschneidwerkzeugen eine sehr genaue Lageberechnung des Kräftemittelpunktes notwendig. Bei allen Berechnungsarten wird der Kräftemittelpunkt mit Hilfe des Hebelgesetzes ermittelt. Man betrachten die Stempelplatte dabei als Hebel. Wir legen die Drehachse des Hebels zweckmäßig so, dass alle Stempelkräfte in einem Drehsinn wirken und die äußerste rechte oder linke Kraft durch den Drehpunkt geht. Diese Momente der Stempelkräfte wirken dem Moment aus gesamter Schneidkraft und gesuchter Hebellänge x entgegen. Lageberechnung mit den Kräften der Stempel Lageberechnung mit den Schwerpunkten der Stempelumfänge Lageberechnung mit den Lienenschwerpunkten Lageberechnung mit den Flächenschwerpunkten bei Biege- und Prägewerkzeugen Lageberechnung mit den Schneidkräften Sind mehrere Stempelkräfte wirksam, so ergibt sich als allgemeine Berechnungsformel: F1 a1 F2 a2 F3 a3 ... x F1 F2 F3 ... Beispiel: F1 = 126,2kN (Schneidkraft für das Ausschneiden) F2 = 30,57kN ( Schneidkraft für das Lochen) A2 = 28mm ( Abstand Mitte Lochstempel bis Mitte Ausschneidstempel; entspricht dem Vorschub V) X = abstand des Einspannzapfens vom gewählten Drehpunkt F1, F2 = Schneidkräfte der einzelnen Stempel a1, a2 = abstand der Stempelschwerpunkte vom gewählten Drehpunkt Lösung Quelle: EUROPA Lehrmittel – Metalltechnik / Der Werkzeugbau, Seite 47 Für die Lösung wird angenommen, das der Drehpunkt des Hebels auf der Wirkungslinie der Schneidkraft für das Ausschneiden liegt. M links M rechts F x F1 a1 2 F2 a2 F1 a1 2 F2 a2 F a1 2 F2 a2 x F F1 2 F2 126,2kN 0mm 2 30,75kN 28mm x 9,17 mm 126,2kN 2 30,75kN x 9,17 mm Meist ist das Berechnen der Schneidkräfte für die Lage des Einspannzapfens nicht erforderlich. Man kann dessen Lage auch nach den Schwerpunkten der Stempelumfänge berechnen. Nimmt man an, dass die Dicke des Streifens gerade so groß ist, das man für das Trenne von 1mm Schnittkantenlänge 1N Schneidkraft benötigt. Das heißt die Schneidkräfte werden so groß wie die Schnittkantenlänge ( Stempelumfänge). Man kann also anstelle der Schneidkräfte der Stempel deren Umfänge (U1, U2...) und für die gesamte Pressenkraft die summe der Stempelumfänge(U1+U2+...) setzen. U = Summe aller Stempelumfänge U1, U2 = Umfänge der einzelnen Stempel a1, a2 = abstände der Schwerpunkte der Stempelumfänge vom gewählten Drehpunkt Die Formel: U1 a1 U 2 a2 U 3 a3 ... x U1 U 2 U 3 ... Lösung für unser Werkzeug Lösung des Beispiels Quelle: EUROPA Lehrmittel / Metalltechnik – Der Werkzeugbau, Seite48 Lösung :des Beispiels 8mm U1 2 22mm 4 2 17 mm 103,1mm 4 2 U 2 2 8mm 50,2mm U1 a1 U 2 a2 x U1 2 U 2 (103,1* 0)mm2 (50,2 * 28)mm2 x 9,17 mm (103,1 50,2)mm Weitere Lösung: U1= 2(23mm+62mm)=190mm a1=0mm; a2=36mm; a3=28mm; a4=44mm U2= 2(24mm+36mm)=120mm b1=21mm; b2=28mm; b3=0mm; b4=0mm U3=U4=28,3mm X U 1 a1 U 2 a 2 U 3 a3 U 4 a 4 U1 U 2 U 3 U 4 190mm 0 120mm 36mm 28,3mm 28mm 28,3mm 44mm 6357,6mm 2 X 190mm 120mm 28,3mm 28,3mm 366,6mm X 17,3mm Y U 1 b1 U 2 b2 U 3 b3 U 4 b 4 U1 U 2 U 3 U 4 190mm 21mm 120mm 28mm 28,3mm 0mm 28,3mm 0mm 7350mm 2 Y 190mm 120mm 28,3mm 28,3mm 366,6mm Y 20mm Lösung 3 und die Wertetabelle Wichtig! Die obige Formel gilt nur für geometrisch einfache, geschlossene Stempelquerschnitte mit bekannten Schwerpunkten wie z. B. Quadrat, Rechteck, Dreieck, Raute, Vollkreis, Ellipse. Bei unsymmetrisch angeordneten Stempeln fällt der Kräftemittelpunkt meist nicht auf eine Mittelachse. In solchen Fällen werden die Abstände x und y des Kräftemittelpunkteszweckmäßig in zwei rechtwinklig zueinander stehenden Richtungen berechnen. Lösung 2 Mit einer Berechungstabelle lassen sich die Werte leichter und übersichtlicher berechnen! z.B.: Quelle des Beispiels und der Tabelle: EUROPA Lehrmittel – Metalltechnik / Der Werkzeugbau, Seite 48,49 U U a U b Y X -Summe aller Umfänge -Summe aller Produkte U a , also Summe aller Momente mit den Hebelarmen -Summe aller Momente mit den U 366,6mm Hebelarmen b 20mm U b a 7350mm 2 U 366,6mm 17,3mm U a 6357,6mm 2 Lageberechnung mit den Linienschwerpunke Bilden die Schneidkanten der Stempel zusammengesetzte Lienenketten, dann fällt der Kräftemittelpunkt mit dem Linienschwerpunkt aller Schneidkanten zusammen. Auch hier nehmen wir an das wir für das Trennen von 1mm Werkstofflänge eine Kraft von 1N benötigen. Die Schneidkanten werden in Linienabschnitte mit bekannten Linienschwerpunkt zerlegt.( gerade Linien, Kreisbögen) Die Schneidkantenlänge (l1, l2, l3, ...) setzen wir dann als Teilkräfte, den senkrechten abstand ihrer Schwerpunkte von einer angenommenen Drehachse als Hebelarme(a1, a2, a3; ...)in die Rechnung ein und berechnen nach dem Hebelgesetz den abstand x für die Gesamtkraft. Quelle:Metalltechnik-Der Werkzeugbau / EUROPA Lehrmittel, Seite 49 Bezeichnungen: x = Abstand des Einspannzapfen s vom gewählten Drehpunkt l1, l2 .... = Länge der einzelnen Schneidkanten a1, a2 ... = Abstand der Schneidkantenschwerpunkte vom gewählten Formel: Drehpunkt l a1 l2 a2 l3 a3 ... x 1 l1 l2 l3 ... Die Lösung Lösung: als Drehachse nehmen wir die 46mm lange gerade Kante an l1 46mm l2 29mm 2 58mm a1 0 l2 29mm 14,5mm 2 2 d 46mm l 3 72,3mm a3 l 2 0,6366 r 29mm 0,6366 23mm 2 2 l1 2 l2 l3 176,3mm a3 43,6mm a2 Berechnung: x l1 a1 2 l2 a2 l3 a3 l1 2 l2 l3 46mm 0mm 58mm 14,5 72,3mm 43,7 mm 176,3mm x 22,7 mm x Sind in einem Schneidwerkzeug Seitenschneider angebracht, so sind auch deren Schneidkanten zu berücksichtigen. Lageberechnung mit den Flächenschwerpunkte Diese Berechnungsart zur Lage des Einspannzapfens wird bei Biege- und Prägearbeiten angewandt, weil meistens die Stempelkraft senkrecht zur Werkstückfläche wirkt. Um den Kräftemittelpunkt zu berechnen zu können nehmen wir die Teilflächen als Kräfte(A1, A2, A3...).Für die Hebelarme nehmen wir die senkrechte Entfernung a1, a2, a3 vom Schwerpunkt der Teilflächen zur gewählten Drehachse. Für die Entfernung des Kräftemittelpunktes von dieser Drehachse erhält man nach dem Hebelgesetz die Formel. X= Abstand des Einspannzapfens vom Gewählten Drehpunkt A1, A2= Größe der einzelnen Teilflächen a1, a2= Abstände der Teilflächenschwerpunkte zum gewählten Drehpunkt Formel: x A1 a1 A2 a2 A3 a3 ... A1 A2 A3 ... Bei Biegearbeiten liegen die Flächen des Werkstückes oft Schräg zur Wirkungsrichtung der Stempelkraft. Man setzt dann die senkrechten Projektionen der Flächen und ihrer Hebelarme auf die Ebene des Pressentisches in diese Gleichung ein. Blechstreifen Vollbestellschein der Klasse Arbeitsauftrag Bei der Fertigung dieses Folgeschneidwerkzeugs sind folgende Punkte unbedingt zu beachten: - Zum Drahterodieren der Durchbrüche sind Startlochbohrungen(3mm) gemäß der Einzelteilzeichnungen für jeden Durchbruch anzufertigen - Zum anfahren der Koordinaten sind an alle Platten, bis auf die Grundplatte, 2 Bezugsflächen im zusammengebauten Zustand zu schleifen (gemäß der Gesamtzeichnung). Die Grundplatte wird auf der Länge 100mm im montierten Zustand und auf der Breite 120mm im demontierten Zustand an ihren Bezugsflächen geschliffen. -Gewinde des Einspanzapfens auf 18mm kürzen - Bis auf die Durchbrüche können alle Arbeitsgänge getätigt werden Zeichnungen mit Bezeichnungen in Englisch Vorderansicht Seitenansicht Draufsicht Tabelle mit Bezeichnungen Funktionsbeschreibung in Englisch Werkzeugaufbau in Englisch Englisch Vorderansicht 1 . p un ch s ha nk 2. pun ch plate 3 . p re s s u r e p l a te 4 . p un ch h olde r 6 . P ie c i n g P u n c h 5 . b l a n k in g p u n c h 7 . s t ri p p e r p l a te 8 . s topp er 9 . d i e b lo c k 1 0 . d ie h o l d e r Englisch Draufsicht s pac er sc ra p st r i p su p p o r t p l a t e Englisch Seitenansicht 1 2. bolt 11 . fr ont sp ac er 13 . d ow el Nummer 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 Deutsch Einspanzapfen Kopfplatte Stempelhalteplatte Stempelplatte Schneidstempel Lochstempel Führungsplatte Anschlag Schneidplatte Grundplatte vordere Führungsleiste Schraube Zylinderstift Stützblech hintere Führungsleiste Englisch Shank Punch Punch Plate Pressure Plate Punch Holder Plate Blanking Punch Piercing Punch Stripper Plate Stopper Die Block Die Holder Plate Front Spacer Bolt Dowel Support Plate Back Gage Funktion Description Of a stamp die The upper part is consist of the punch plate, pressure plate and punch holder plate.At first we fasten the punch shank in the punch holder plate and than in the press.The heading perpendicularly moves up and down. We fastened the three plates with hexagonal screws together. Our group are assembles the blanking and the piercing punch with the pressure plate. The punch holder plate is fix the position of the punches. The lower part of our stamp die consists of the stripper plate, die block, die holder , stop stick, back gage, front spacer, guide sheet Metal. The function of the stripper plate is to holds the right position during the movements. The die block, blanking punch and piercing punch are made of hardened steel because this parts are strongly stressed. We must be mount the die holder on the holster plate of the press with two hexagonal screws.The press presses the Blanking punch in to the die block and cuts the first form in the sheet metal. Afterwards the Blanking punch is lifted. The sheet metal is moved against the stop stick. If the sheet metal moved against the stop stick the piercing punch move down and our second form is pressed. The Die design At first we must answered the construction questions. For example: Which material is to choose, which feed rate limitation is to choose or which die design is to select. Now we calculated the forces to choose the press and to adjudicate if we need a punch plate. After we had answered the question had make the draft of the total die. Than we made the component part drawings and write the part list. When the groups are finished with the previous things, we had to compare the dies and chose the best. Now we could ordered the needful material. Before we could to erode we had a briefing in eroding machine. After this briefing we wrote the programs, tested it and entered it into the machine. Then we had to erode the breakthroughs in the punch holder plate. Materialbestellschein der Gruppe 1 Materialbestellschein der Klasse Technisches Englisch Erodieren der Stempelplatte Arbeitsauftrag Visuelle Dokumentation Text Dokumentation Hauptquartier, Hamburg-Harburg, 15. Dezember, 22.30 Uhr Bild: Wir kannten keinen Feierabend denn die Ansprüche waren hoch! Irgend wo, irgend wann und wenn keiner zu sah... ...ohne Führung ...mit Plattenführung ...mit Schneidplattenführung ...mit Säulenführung Nikolai Andreev 08.09. – 12.09.03 & 15.09. – 19.09.03 Erste Phase: In der ersten Woche des Projekts begnügten wir uns fast gangzeitig mit physikalischen Berechnungen, die wir mit Hilfe des Microsoft Formel-Editors 3.0 in unsere PP-Präsentation übertragen haben. Leider Gottes besaß ich die Frechheit mich mit einer Sekunde Unachtsamkeit zu bereichern und löschte, wie vom Teufel geritten, die mühsam erarbeitete Daten ohne Widerruf. Kurzeitig waren wir durch das fürchterliche Geschehen am Boden zerstört und noch nicht einmal ein Herr Schnurr, auch wenn er mit Engelsflügen, die im kühlen Schein der Dezembersonne wie das heilig leitende Licht der Hoffnung das in der tiefdunklen Nacht des Zorns und Unlabilität erscheint, zu uns ans Fenster der Lehranstalt geflattert kommt, hätte die müden Krieger nicht auf die Siegesstrasse führen können. Im inneren gab ich nicht auf. So geschah in der nächsten Woche des Projekts das, was geschehen musste! Ich übernahm Verantwortung! Nun lief vieles anders. Wir teilten uns die Aufgaben auf: der eine Knecht rechnet und der andere überträgt das gerechnete in die Maschine mit der Künstlichen Intelligenz. Um keine Routine aufkommen zu lassen tauschten wir untereinander die Rollen... In der ersten Phase wurde von uns die Einzelteilzeichnungen, die Gesamtzeichnung, die Berechnungen zur Schneidkraft usw. sowie die Bestellliste, die Stückliste und Teile der Präsentation fertig gestellt. Nikolai Andreev 01.12. – 19.12.03 Zweite Phase: In der ersten Woche des erfreuten wir uns die Programmierung und die Herstellung unseres Werkstückes an der Erodiermaschine. Die Arbeit war sehr Interessant. Die Vervollständigung der Präsentation und deren Gestaltung beanspruchte von mir sehr viel Zeit und Geduld welche ich nie hatte und soweit um diese zu haben sie neu erlernen musste (einwenig Langweilig). Die meisten Schwierigkeiten, die unsere Gruppe in die Urzeiten der Zivilisation und der Produktivität ab und an führten, ergaben sich aus der Handhabung der Programmen am PC. Diese mussten in kleinen mühsamen Stritten und einsamen Nächten erlernt werden. Bei Erstellung der Dokumentation, deren angestrebter Inhalt uns allen wahrscheinlich bis heute nicht wirklich geläufig ist, begann der zweite Albtraum: die Dokumentation aller unserer Aktivitäten, Gedanken und persönliche homogene Entwicklungen sollten als ein Text, als ein Meisterwerk, oder wenigstens als ein genialer Gedankenfluss auf dem Papier festgehalten werden. Es stellte sich aber raus, dass dieser Plan der Selbstverwirklichung zu realisieren unmöglich sein wird. Grund: alle durch emotionale Erfahrungen entstandene kreative Ideen wurden geklaut. Aus der schrecklichen Bedrohung des Verrats und Nachahmung, ließen wir von unserem Vorhaben ab und beließen uns somit bei einem überragenden Standart. Dis Projektarbeit ist eine Bereicherung für meinen aufgeschlossenen Geist und meine zarte Seele.Für diese Zeit, Vielen Dank! (Der Text ist maschinell und auch ohne Unterschrift ungültig) Staatliche Gewerbeschule Fertigungs- und Flugzeugtechnik G 15 Raun 0.7 Nikolai Andreev, Gruppe 1 08.09. –12.09.03 Projekterklärung durch Frau Schilling-Fürst (1Std.) Projekteinleitungsdiskussionsrunde mit Herrn Nieman und Fr. Schilling-Fürst (3Std.) Gruppenzuordnung der Leitfragen mit Hilfe des Flipcharts und Pappkärtchen durchgeführt (2Std.) Die Konstruktionshilfe durchgelesen (1Std.) Die Schnittfläche, die Scherfestigkeit, den Schneidspalt,, den Freiwinkel, die Rand- sowie die Stegbreite des Streifens berechnet. (3Std.) Einweisung in das „pupil.lo-net System sowie MegaCAD durch Herrn Middendorf (4Std) Den Vorschub, die Schneidkraft, die Stempel- und die Durchbruchmaße sowie die Pressenkraft berechnet (4Std.) MegaCAD Gesamtzeichnung und die Präsentation mit PowerPoint2000 erstellt. (4Std.) Einscanen von Lehrmaterial und dessen Übermittlung ins lo-net für die Präsentation. (3Std.) Weiterarbeit an der Gesamtzeichnung und an der Präsentation. (5Std.) Teileliste erstellt und die Lage des Einspannzapfens berechnet. (2Std.) Weiterarbeit an der MegaCAD-Gesamtzeichnung und der PowerPoitPräsentation. (6Std.) Nikolai Andreev, Gruppe 1 Staatliche Gewerbeschule Fertigungs- und Flugzeugtechnik G15 / Raum 0.7 15.09. – 19.09.03 Die Gesamtzeichnung und die Präsentation ins lo-net übertragen. (1td.) Auswahl des zu fertigende Werkzeuges unter allen Gruppen. (3Std.) Weiterarbeit an der Gesamtzeichnung. (1Std.) Den aktuellen Stand einzelner Gruppen präsentiert und besprochen. (3Std.) Weiterarbeit an der Gesamtzeichnung und der PP-Präsentation. (4Std.) Besprechung des weiteren Arbeitsablaufes. (1Std.) Das Zeichnen der Einzeiteilzeichnungen begonnen (Schneistempelhalteplatte, Zwischenplatte, Kopfplatte) (7Std) Stückliste erstellt. (1Std.) Bestellformular ausgefühlt. (1Std.) MegaCAD-Einzeiteilzeichnungen fertig gestellt. (4Std) Weitere Arbeitsplanung besprochen. (1Std.) Projektbuch sauber geschrieben. (1Std.) MegaCAD-Gesamtzeichnung überarbeitet. (2Std.) Präsentation/Beurteilung der Gruppenarbeit. (2Std.) Nikolai Andreev, Gruppe 1 Staatliche Gewerbeschule Fertigungs- und Flugzeugtechnik G15 / Raum 0.7 01.12. – 05.12.03 Aufgabenbesprechung der zweiten Projektphase mit Herrn Middindorf.(2Std) Gruppenzusammenstellung für die Einweisung in das Drahterodieren. (1Std) Zusammenstellung und Erweiterung der PowerPoint-Präsentation. (4Std) Einweisung in das Drahterodieren durch Herrn Niemann. (4Std) Zusammenstellung und Erweiterung der PowerPoint-Präsentation. (4Std) Erstellen eines Erodierprogramms (2212). (3Std) Zusammenstellung und Erweiterung der PowerPoint-Präsentation. (4Std) Einscanen einiger Grafiken und Tabellen für die Präsentation. (1Std) Zusammenstellung und Erweiterung der PowerPoint-Präsentation. (4Std) Einscanen einiger Grafiken und Tabellen für die Präsentation. (2Std) Überarbeitung der Stempelplatte-Einzelteilzeichnung mit MegaCAD. (2Std) Herstellung der Durchbrüche in der Stempelplatte durch das Drahterodieren an der MITSUBISHI ELECTRIC MAGIC-LINE – RA 9. (8Std) Nikolai Andreev, Gruppe 1 Staatliche Gewerbeschule Fertigungs- und Flugzeugtechnik G15 / Raum 0.7 08.12. – 12.12.03 Zusammenstellung und Erweiterung der PowerPoint-Präsentation mit diversen Berechnungen. (4Std) Schulvollversammlung. (1Std) Material- und Informationssuche zum einem Schwerpunktthema der Gruppe (Werkstoffauswahl). (4Std) Erarbeitete Informationen und Berechnungen des der Schwerpunktes „Werkstoffauswahl“ in die Präsentation eingearbeitet. (4Std) Durch den Mitarbeiter Grobelin erarbeitete Informationen und Berechnungen des Schwerpunktes „Berechnung der Einspannzapfenlage“ durch in die Präsentation eingearbeitet. (4Std) Dazugehörige Tabellen und Grafiken eingescant und verarbeitet. (4Std). Entschuldigt gefehlt. Materialkosten für das Werkzeug errechnet. (3Std) Das erarbeitete Material in die PP-Präsentation übertragen. (3Std) Planung der letzten Projektwoche. (1Std) Überprüfung der Fertigungskosten. (1Std.) Nikolai Andreev, Gruppe 1 Staatliche Gewerbeschule Fertigungs- und Flugzeugtechnik G15 / Raum 0.7 15.12. – 19.12.03 Gemeinsame Überarbeitung der englischen Funktionsbeschreibung und der Beschreibung des Zusammenbaus sowie der Stückliste. (4Std.) Die Englisch-Seiten in die Präsentation eingearbeitet. (2Std.) Die Folien der PP-Präsentation sortiert. (1Std.) Sortierte Folien wegen der Button-Führung wieder auf einander abgestimmt. (2Std) Präsentation der Gruppe 2. (0,5Std.) Unsere Präsentation (Gruppe1). (0,5Std.) Präsentationen der nächsten 3 Gruppen. (2Std.) Die Kostenrechnung in die PP-P. eingearbeitet. (3Std) Zeichnungen, Berechnungen usw. in die Dokumentation eingearbeitet. (4Std) Weitere Dokumentationsunterlagen erstellt und verarbeitet. (2Std.) Die mit der Präsentation verbundene Dokumentation ausgedruckt. (2Std) Auswertungsgespräche: Projektbewertung im Auswertungsgespräch. Gruppenergebnisse, Projektbücher.