MFT_Abtragende Fertigungsverfahren

Werbung

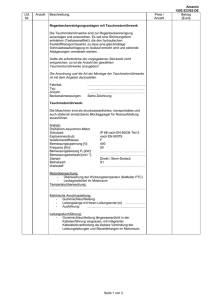

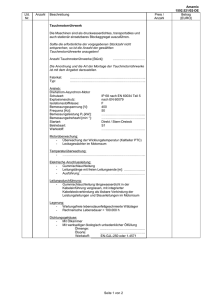

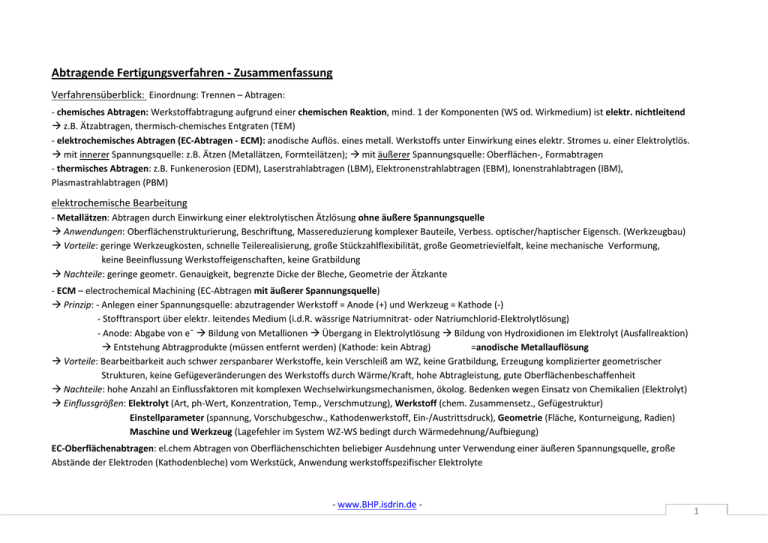

Abtragende Fertigungsverfahren - Zusammenfassung Verfahrensüberblick: Einordnung: Trennen – Abtragen: - chemisches Abtragen: Werkstoffabtragung aufgrund einer chemischen Reaktion, mind. 1 der Komponenten (WS od. Wirkmedium) ist elektr. nichtleitend z.B. Ätzabtragen, thermisch-chemisches Entgraten (TEM) - elektrochemisches Abtragen (EC-Abtragen - ECM): anodische Auflös. eines metall. Werkstoffs unter Einwirkung eines elektr. Stromes u. einer Elektrolytlös. mit innerer Spannungsquelle: z.B. Ätzen (Metallätzen, Formteilätzen); mit äußerer Spannungsquelle: Oberflächen-, Formabtragen - thermisches Abtragen: z.B. Funkenerosion (EDM), Laserstrahlabtragen (LBM), Elektronenstrahlabtragen (EBM), Ionenstrahlabtragen (IBM), Plasmastrahlabtragen (PBM) elektrochemische Bearbeitung - Metallätzen: Abtragen durch Einwirkung einer elektrolytischen Ätzlösung ohne äußere Spannungsquelle Anwendungen: Oberflächenstrukturierung, Beschriftung, Massereduzierung komplexer Bauteile, Verbess. optischer/haptischer Eigensch. (Werkzeugbau) Vorteile: geringe Werkzeugkosten, schnelle Teilerealisierung, große Stückzahlflexibilität, große Geometrievielfalt, keine mechanische Verformung, keine Beeinflussung Werkstoffeigenschaften, keine Gratbildung Nachteile: geringe geometr. Genauigkeit, begrenzte Dicke der Bleche, Geometrie der Ätzkante - ECM – electrochemical Machining (EC-Abtragen mit äußerer Spannungsquelle) Prinzip: - Anlegen einer Spannungsquelle: abzutragender Werkstoff = Anode (+) und Werkzeug = Kathode (-) - Stofftransport über elektr. leitendes Medium (i.d.R. wässrige Natriumnitrat- oder Natriumchlorid-Elektrolytlösung) - Anode: Abgabe von e¯ Bildung von Metallionen Übergang in Elektrolytlösung Bildung von Hydroxidionen im Elektrolyt (Ausfallreaktion) Entstehung Abtragprodukte (müssen entfernt werden) (Kathode: kein Abtrag) =anodische Metallauflösung Vorteile: Bearbeitbarkeit auch schwer zerspanbarer Werkstoffe, kein Verschleiß am WZ, keine Gratbildung, Erzeugung komplizierter geometrischer Strukturen, keine Gefügeveränderungen des Werkstoffs durch Wärme/Kraft, hohe Abtragleistung, gute Oberflächenbeschaffenheit Nachteile: hohe Anzahl an Einflussfaktoren mit komplexen Wechselwirkungsmechanismen, ökolog. Bedenken wegen Einsatz von Chemikalien (Elektrolyt) Einflussgrößen: Elektrolyt (Art, ph-Wert, Konzentration, Temp., Verschmutzung), Werkstoff (chem. Zusammensetz., Gefügestruktur) Einstellparameter (spannung, Vorschubgeschw., Kathodenwerkstoff, Ein-/Austrittsdruck), Geometrie (Fläche, Konturneigung, Radien) Maschine und Werkzeug (Lagefehler im System WZ-WS bedingt durch Wärmedehnung/Aufbiegung) EC-Oberflächenabtragen: el.chem Abtragen von Oberflächenschichten beliebiger Ausdehnung unter Verwendung einer äußeren Spannungsquelle, große Abstände der Elektroden (Kathodenbleche) vom Werkstück, Anwendung werkstoffspezifischer Elektrolyte - www.BHP.isdrin.de - 1 Varianten: EC-Polieren (Beseitigung verunrein. Werkstoffschichten, Oberflächenrauheiten einebnen) medizin. Implantate, Zylinderöffnungen EC-Beizen (Abtragen oxidierter/korrodierter Schichten, Oberfläche aufrauen) EC-Badentgraten (Entfernen kleiner Grate an WS-Kanten, Glättung von Bohrungen) EC-Entmetallisieren (Rückgewinnung von Edelmetall aus Schrott, entfernen fehlerhaft galvanisierter Metallschichten) EC-Formabtragen: abbildendes, el.chem. Abtragen unter Verwendung äußerer Spannungsquelle Elektrolytlösung strömt mit hoher Strömungsgeschwindigkeit durch Werkzeugelektrode (Kathode mit kleinem Durchmesser) auf das Werkstück (Anode) thermisches Abtragen Funkenerosion (EDM – electro discharge machining) Prinzip: - Abtragen des Werkstoffs durch (sehr hohe Anzahl) aufeinanderfolgende, zeitlich voneinander getrennte, elektr. Entladungen (Funken) - Werkzeug (Elektrode) und Werkstück bestehen aus elektrisch leitfähigem Material, die durch ein elektrisch nicht leitfähiges Medium (Dielektrikum) voneinander getrennt sind Dielektrikum (z.B. deionisiertes Wasser): Kühlung Elektrode/WS, Isolation Elektrode vom WS, Ausspülen abgetragener Werstückpartikel aus Arbeitsspalt Phasen: Zündphase: - Beginn Stromfluss, Umwandlung kinetische Energie in Wärmeenergie (durch Stoßprozesse der beschleunigten e¯ und Ionen) - Bildung eines Entladekanals (Plasma-Gasblase – Funke) Entladephase: - Entladekanal dehnt sich weiter aus (Stromfluss steigt weiter an) - Entstehung eines Gegendrucks (Zähigkeit des Dielektrikums) Einschnürung des Entladekanals an Elektrode und WS hohe Stromdichte intensive Entladung Aufschmelzen und Verdampfen des Materials bis Gleichgewichtszustand des Entladekanals erreicht ist Pausenphase: - Unterbrechung Stromflusse Implosion der Gasblase restliche Schmelze wird rausgeschleudert - Abtransport der erstarrten Abtragspartikel durch das Dielektrikum Oberflächenausbildung: - Auswirkung der Temperatur (Funken) auf: Mikrogefüge, Härte, Spannungszustand, Kohlenstoffgehalt - weiße Schicht: Ablagerung von geschmolzenem, aber nicht ausgetragenem Material an der Oberfläche (starker Temp.wechsel) Werkzeuge (Elektroden): Graphit, Cu, W, W-Cu, Hartmetall,; Anforderungen: geringer Verschleiß, geringe Kosten, einfache Bearbeitbark., einfaches Handling Varianten: Funkenerosives Senken: Abbildung Formelektrode im WS, Sack-/Durchgangsbohrungen, Volumenabtrag WZ-/Formenbau (Spritzgussformen) Funkenerosives Schneiden: formerzeugend, Durchgangsbohrungen, Abtrag im Schneidspalt – Ausfallteil WZ-/Formenbau (Matrizen, Stempel) Funkenerosives Schleifen, Funkenerosives Fräsen - www.BHP.isdrin.de - 2 Vergleich ECM und EDM (Funkenerosion) Merkmal Abtragsprinzip anodische Metallauflösung Spülmedium Prozessfaktoren Werkstoffeinfluss Werkzeugverschleiß bearbeitbare Werkstoffe Randzonenbeeinflussung Oberflächenqualität Konturgenauigkeit (Abstand WZ-WS) ECM elektrisch leitfähiges Medium (Elektrolyt) elektr. Ladung elektr. Arbeitsspannung Leitfähigkeit, Verschmutzung, Temperatur, Konzentration, Zusammensetzung des Elektrolyten chemische Eigenschaften Molmasse (elektr. leitfähiger Werkstoff) kein Verschleiß elektrisch leitfähige Metalle (Metallbindung) (typischerweise schwer zerspanbar) keine thermische/mechanische Beeinflussung Abtrag findet bei unterschiedlichen Elektrodenabständen statt - www.BHP.isdrin.de - EDM punktförmiges Aufschmelzen der Metalloberfläche (elektrische thermische Energie) elektrisch nichtleidendes Medium (Dielektrikum) Entladestrom, -spannung, -zeit Werkstoffpaarung thermische Eigenschaften (z.B. Wärmeleitfähigkeit, Schmelztemperatur) Elektrodenverschleiß (asymmetrisch, je nach Impulsparametern, reglereinstellungen, Werkstoff) elektrisch leitfähige Werkstoffe große thermische Beeinflussung Ausbildung weiße Schicht (Einfluss auf Härte) gleichmäßiger (äquidistanter) Funkenspalt keine Entladung bei größeren Abständen 3 LASERmaterialbearbeitung (light amplification by stimulated emission of radiation) Prinzip: abtragendes Verfahren, die an der Wirkstelle erforderliche Wärme entsteht durch Energieumsetzung energiereicher Strahlen am oder im Werkstoff Phasen: - Reflexion, Absorption der Strahlung - Bildung Flächenwärmequelle – Phasenumwandlung - stetiger Auswurf des flüssigen bzw. verdampften Werkstoffs (die Schmelz- und Verdampfungszone verlagert sich immer weiter nach unten im WS) Vorteile: nahezu verschleißfreies Werkzeug, hohe Bearbeitungsgeschwindigkeit, keine Bearbeitungskräfte, gute Automatisierbarkeit, hohe Präzision Nachteile: hohe Investitionskosten, Maßnahmen zum Strahlenschutz erforderlich Varianten: - Laserstrahlschneiden: – Laserstrahl-Brennschneiden: - das zu schneidende Material wird durch fokussierten Laserstrahl bis auf Zündtemp. erwärmt (der Schneidsauerstoff verbrennt Material in Schnittfuge) - die sich bildende Schlacke wird durch die ܧ des Sauerstoffstrahls ausgeblasen hohe Schnittgeschwindigkeiten – Laserstrahl-Schmelzschneiden: - der aufgeschmolzene Werkstoff wird durch Druck- und Reibungskräfte eines Schneidgases aus der Fuge getrieben – Laserstrahl-Sublimierschneiden - der zu schneidende Werkstoff wird im Bereich der Schnittfuge verdampft (wird durch Dampfdruck und Schneidgas aus der Schnittfuge geblasen) sehr geringe Schnittgeschwindigkeiten (WS muss aufschmelzen und verdampfen) - Laserstrahlschweißen – Wärmeleitungsschweißen (bei dünnen Blechen: 2-3mm) - durch Wärmeleitfähigkeit des Materials verteilt sich Laserenergie, bei Erreichen der Schmelztemp. bildet sich Schweißbad, die aufeschmolzene Zone (Halbkugelform) muss durch Schutzgas vor Reaktion mit Atmosphäre geschützt werden – Tiefschweißen (bei Blechdicken t ≥ 3mm): Bildung eines schmalen Kanales verdampften Werkstoffes - Laserstrahl-Bohren, Laserstrahl-Abtragen, Laserstrahl-Härten, LS-Legieren Laserablation: Abtrag von Material ohne thermische Wirkung durch Verwendung von Ultrakurzimpulsen das abgetragene Material geht direkt vom festen in den gasförmigen Zustand höhere Genauigkeit (schmelzfrei), alle Materialien bearbeitbar (auch transparente und temperaturempfindliche) - www.BHP.isdrin.de - 4