Ohne Wärme geht es nicht - All

Werbung

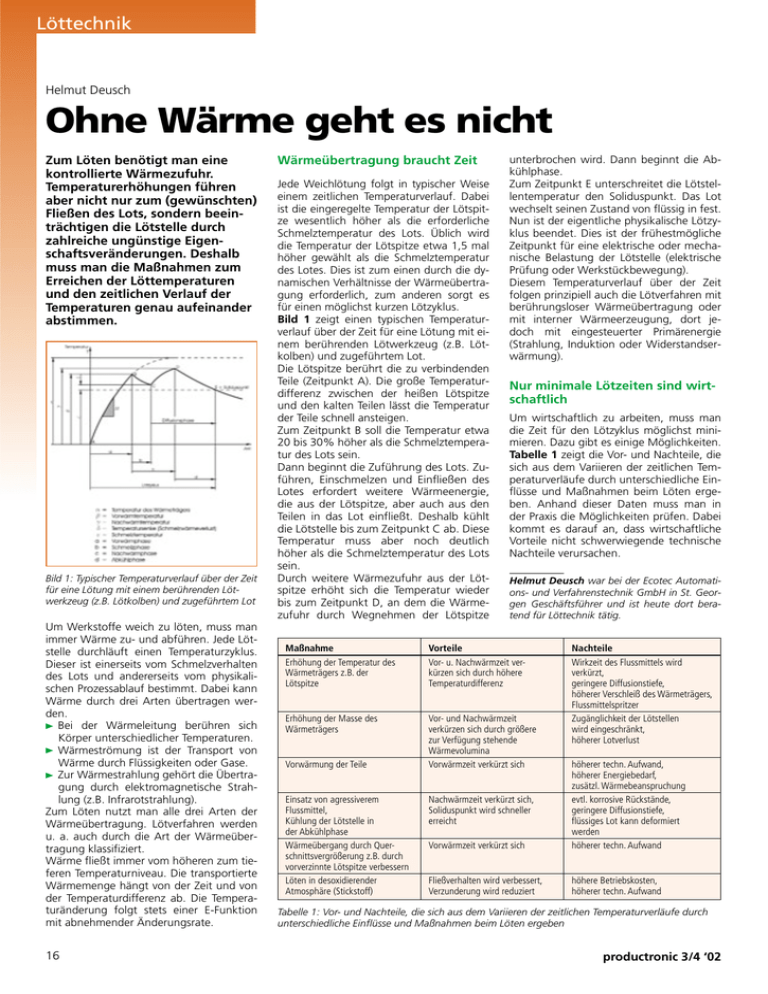

Löttechnik Helmut Deusch Ohne Wärme geht es nicht Zum Löten benötigt man eine kontrollierte Wärmezufuhr. Temperaturerhöhungen führen aber nicht nur zum (gewünschten) Fließen des Lots, sondern beeinträchtigen die Lötstelle durch zahlreiche ungünstige Eigenschaftsveränderungen. Deshalb muss man die Maßnahmen zum Erreichen der Löttemperaturen und den zeitlichen Verlauf der Temperaturen genau aufeinander abstimmen. Bild 1: Typischer Temperaturverlauf über der Zeit für eine Lötung mit einem berührenden Lötwerkzeug (z.B. Lötkolben) und zugeführtem Lot Um Werkstoffe weich zu löten, muss man immer Wärme zu- und abführen. Jede Lötstelle durchläuft einen Temperaturzyklus. Dieser ist einerseits vom Schmelzverhalten des Lots und andererseits vom physikalischen Prozessablauf bestimmt. Dabei kann Wärme durch drei Arten übertragen werden. Bei der Wärmeleitung berühren sich Körper unterschiedlicher Temperaturen. Wärmeströmung ist der Transport von Wärme durch Flüssigkeiten oder Gase. Zur Wärmestrahlung gehört die Übertragung durch elektromagnetische Strahlung (z.B. Infrarotstrahlung). Zum Löten nutzt man alle drei Arten der Wärmeübertragung. Lötverfahren werden u. a. auch durch die Art der Wärmeübertragung klassifiziert. Wärme fließt immer vom höheren zum tieferen Temperaturniveau. Die transportierte Wärmemenge hängt von der Zeit und von der Temperaturdifferenz ab. Die Temperaturänderung folgt stets einer E-Funktion mit abnehmender Änderungsrate. 16 Wärmeübertragung braucht Zeit Jede Weichlötung folgt in typischer Weise einem zeitlichen Temperaturverlauf. Dabei ist die eingeregelte Temperatur der Lötspitze wesentlich höher als die erforderliche Schmelztemperatur des Lots. Üblich wird die Temperatur der Lötspitze etwa 1,5 mal höher gewählt als die Schmelztemperatur des Lotes. Dies ist zum einen durch die dynamischen Verhältnisse der Wärmeübertragung erforderlich, zum anderen sorgt es für einen möglichst kurzen Lötzyklus. Bild 1 zeigt einen typischen Temperaturverlauf über der Zeit für eine Lötung mit einem berührenden Lötwerkzeug (z.B. Lötkolben) und zugeführtem Lot. Die Lötspitze berührt die zu verbindenden Teile (Zeitpunkt A). Die große Temperaturdifferenz zwischen der heißen Lötspitze und den kalten Teilen lässt die Temperatur der Teile schnell ansteigen. Zum Zeitpunkt B soll die Temperatur etwa 20 bis 30% höher als die Schmelztemperatur des Lots sein. Dann beginnt die Zuführung des Lots. Zuführen, Einschmelzen und Einfließen des Lotes erfordert weitere Wärmeenergie, die aus der Lötspitze, aber auch aus den Teilen in das Lot einfließt. Deshalb kühlt die Lötstelle bis zum Zeitpunkt C ab. Diese Temperatur muss aber noch deutlich höher als die Schmelztemperatur des Lots sein. Durch weitere Wärmezufuhr aus der Lötspitze erhöht sich die Temperatur wieder bis zum Zeitpunkt D, an dem die Wärmezufuhr durch Wegnehmen der Lötspitze unterbrochen wird. Dann beginnt die Abkühlphase. Zum Zeitpunkt E unterschreitet die Lötstellentemperatur den Soliduspunkt. Das Lot wechselt seinen Zustand von flüssig in fest. Nun ist der eigentliche physikalische Lötzyklus beendet. Dies ist der frühestmögliche Zeitpunkt für eine elektrische oder mechanische Belastung der Lötstelle (elektrische Prüfung oder Werkstückbewegung). Diesem Temperaturverlauf über der Zeit folgen prinzipiell auch die Lötverfahren mit berührungsloser Wärmeübertragung oder mit interner Wärmeerzeugung, dort jedoch mit eingesteuerter Primärenergie (Strahlung, Induktion oder Widerstandserwärmung). Nur minimale Lötzeiten sind wirtschaftlich Um wirtschaftlich zu arbeiten, muss man die Zeit für den Lötzyklus möglichst minimieren. Dazu gibt es einige Möglichkeiten. Tabelle 1 zeigt die Vor- und Nachteile, die sich aus dem Variieren der zeitlichen Temperaturverläufe durch unterschiedliche Einflüsse und Maßnahmen beim Löten ergeben. Anhand dieser Daten muss man in der Praxis die Möglichkeiten prüfen. Dabei kommt es darauf an, dass wirtschaftliche Vorteile nicht schwerwiegende technische Nachteile verursachen. Helmut Deusch war bei der Ecotec Automations- und Verfahrenstechnik GmbH in St. Georgen Geschäftsführer und ist heute dort beratend für Löttechnik tätig. Maßnahme Erhöhung der Temperatur des Wärmeträgers z.B. der Lötspitze Vorteile Vor- u. Nachwärmzeit verkürzen sich durch höhere Temperaturdifferenz Erhöhung der Masse des Wärmeträgers Vor- und Nachwärmzeit verkürzen sich durch größere zur Verfügung stehende Wärmevolumina Vorwärmzeit verkürzt sich Vorwärmung der Teile Einsatz von agressiverem Flussmittel, Kühlung der Lötstelle in der Abkühlphase Wärmeübergang durch Querschnittsvergrößerung z.B. durch vorverzinnte Lötspitze verbessern Löten in desoxidierender Atmosphäre (Stickstoff) Nachteile Wirkzeit des Flussmittels wird verkürzt, geringere Diffusionstiefe, höherer Verschleiß des Wärmeträgers, Flussmittelspritzer Zugänglichkeit der Lötstellen wird eingeschränkt, höherer Lotverlust Vorwärmzeit verkürzt sich höherer techn. Aufwand, höherer Energiebedarf, zusätzl. Wärmebeanspruchung evtl. korrosive Rückstände, geringere Diffusionstiefe, flüssiges Lot kann deformiert werden höherer techn. Aufwand Fließverhalten wird verbessert, Verzunderung wird reduziert höhere Betriebskosten, höherer techn. Aufwand Nachwärmzeit verkürzt sich, Soliduspunkt wird schneller erreicht Tabelle 1: Vor- und Nachteile, die sich aus dem Variieren der zeitlichen Temperaturverläufe durch unterschiedliche Einflüsse und Maßnahmen beim Löten ergeben productronic 3/4 ‘02