www .utp .de - Böhler Uddeholm

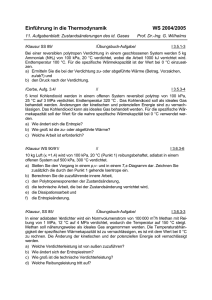

Werbung