Vakuumplasma gespritzte Diffusionsbarrieren für

Werbung

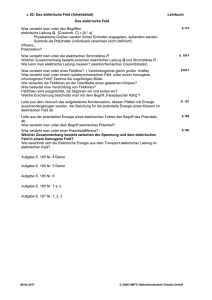

Vakuumplasma gespritzte Diffusionsbarrieren für Hochtemperatur-Brennstoffzellen K. Barthel, EMPA Thun (CH); B. Gut, EMPA Dübendorf (CH) Beim Betrieb von Hochtemperatur-Brennstoffzellen muß der elektrische Strom bei Temperaturen von mehr als 900°C von einem elektrochemisch aktiven Element zum nächsten geführt werden. Zu diesem Zweck werden häufig metallische Verbindungselemente auf der Basis von Nickel-Chrom-Legierungen verwendet. Diese Materialien bilden bei hohen Temperaturen an oxidierender Atmosphäre eine schützende Cr2O3-Deckschicht, die zugleich bedingt elektrisch leitend ist. Ein Nachteil von chromhaltigen Legierungen ist jedoch die hohe Flüchtigkeit von Chromoxiden und Oxyhydriden bei Temperaturen über 800°C. Die entweichenden gasförmigen Cr-Spezies werden mit der einströmenden Reaktionsluft direkt zur Kathode transportiert und verschlechtern langfristig deren katalytische Aktivität. Bislang verfügt man nicht über chromfreie Materialien, die sich als Stromsammler in Brennstoffzellen eignen. Somit wird eine Kompromißlösung darin gesehen, die chromhaltigen Bauteile kathodenseitig mit einer zusätzlichen Schutzschicht zu versehen. Diese muß ebenfalls elektrisch leitfähig sein und eine Barrierenwirkung gegen Chrom- und Sauerstoffdiffusion haben. Für diese Anwendung vielversprechend sind thermisch gespritzte Perowskitschichten auf der Basis von dotierten Lanthan-Übergangsmetalloxiden wie La-Sr-MnO3 bzw. La-CaCrO3. Das Poster beschreibt in diesem Zusammenhang die Optimierung von Beschichtungen durch Vakuumplasmaspritzen (VPS) und deren Eigenschaften. Charakteristisch für die als Ausgangsmaterialien verwendeten Stoffe ist die geringe thermodynamische Stabilität im VPSProzeß. Dieser Umstand erschwert das Auftragen dichter Schichten und erfordert die konsequente Untersuchung der Schichtstruktur mit röntgenographischen Mitteln. Der Einfluß der Beschichtungsparameter auf die Kristallstruktur, die elektrische Leitfähigkeit und die Schichtporosität wird deshalb für die verschiedenen Materialien diskutiert. Autor: K. Barthel and B. Gut Publiziert in: DGM - Hauptversammlung 1997, Braunschweig, 1997, Seite: 204 Vakuumplasma gespritzte Perowskitschichten als Diffusionsbarriere in Hochtemperatur-Brennstoffzellen K. Barthel und B. Gut, Eidgenössisches Materialprüfungs- und Forschungsanstalt (EMPA), Dübendorf und Thun, Schweiz Einführung Experimentelles In Hochtemperaturbrennstoffzellen werden warmfeste Legierungen mit hohem Chromgehalt als elektrisch leitende Verbindungselemente (Interconnectoren) bei Temperaturen bis 1000°C eingesetzt. Gegenüber alternativen keramischen Interconnectoren (CIC) besitzen metallische (MIC) eine höhere elektrische Leitfähigkeit, die die ohmschen Verluste und die thermischen Gradienten minimieren. Des weiteren sind sie einfacher zerspanbar und mechanisch robuster, was kostengünstige Formgebung und up-scaling erlaubt [1]. Die schützende Chromoxidschicht steht oberhalb von 800°C mit gasförmigen Chromverbindungen (Oxide und Oxihydride [2]) im thermodynamischen Gleichgewicht. Ein positives Potential an der Metalloberfläche, wie es eine Brennstoffzelle kathodenseitig aufweist, beschleunigt die Verdampfung der Chromverbindungen und begünstigt deren Kondensation an der Kathodenoberfläche (Bild 1). Dadurch wird die Kathode desaktiviert, die Zellenleistung nimmt ab und die Zelle wird unbrauchbar [3]. Für die Untersuchung von fünf LanthanPerowskiten mit ABO 3 -Struktur (siehe Tabelle 1) hinsichtlich Spritzbarkeit und Dichtigkeit wurden Spritzpulver als gesintertes Granulat fraktioniert (Bilder 3 und 4). Die wichtigsten Parameter wie die elektrische Plasmaeingangsleistung (im weiteren als elektrische Leistung bezeichnet), die Plasmagaszusammensetzung und die Granulatgröße (siehe Tabelle 2) wurden in Spritzversuchen auf ungekühlten Substraten (Ø 60 mm x 3 mm) aus HS230 und H102 variiert. Stand der Technik Einige Brennstoffzellenhersteller wollen ungeachtet der Chromabdampfung die Vorteile von MIC nützen. Metallische Alternativen zu chromhaltigen Legierungen gibt es nicht [4]. Es muß folglich die Chromverdampfung an der MIC-Oberfläche durch Beschichtung mit einer oxidationsbeständigen, chromundurchlässigen Schicht verhindert werden. Die häufig verwendete Plansee-Legierung Cr5Fe1Y2O3 wird beispielsweise durch thermisches Spritzen mit einer dichten Perowskitschicht versehen. Brennstoffzellen mit derart beschichtetem MIC geben über lange Zeit konstante Leistung ab. Problemstellung Die Herstellungskosten für Brennstoffzellenstapel sind zur Zeit entschieden zu hoch. Ein großer Kostenanteil fällt dabei auf die Interconnectorplatten, insbesondere bei Verwendung der PlanseeLegierung. Die Substitution dieser durch Nickel-Chrom-Legierungen oder chromhaltige warmfeste Stähle eröffnet ein beträchtliches Einsparungspotential. Der Luft Kontaktfüsse VPS-PEN: Kathode, Elektrolyt, Anode CrO3 Nickelfilz InterconnectorPlatte, dreiteilig, unbeschichtet Brenngas Bild 1: VPS-Hochtemperatur-Brennstoffzelle und Chromabdampfung bei unbeschichteten chromhaltigen Interconnectoren (schematisch) Kurzbezeichnung Zusammensetzung Mittlerer Korndurchmesser LSCo La0.6Sr0.4CoO3 6 µm, 11 µm, 17 µm, LSM-20 La0.8Sr0.2MnO3 17 µm, 34 µm LSM-50 La0.5Sr0.5MnO3 22 µm, 34 µm LCCr La0.7Ca0.32CrO3 15 µm, 35 µm LCCrCo La0.7Ca0.3Cr0.85Co0.15O3 19 µm, 35 µm 24 µm, 31 µm Tabelle 1: Chemische Zusammensetzung und Korngrößen der untersuchten Perowskite Einsatz solcher Materialien als MICVarianten soll durch spezielle Beschichtungen, die eine Chromabdampfung verhindern, ermöglicht werden. Zielsetzung Basierend auf der Idee, die chromhaltigen Bauteile kathodenseitig mit einer Schutzschicht zu versehen [5], werden für die neuen Substrate geeignete Schichtmaterialien evaluiert. Diese müssen elektrisch leitfähig sein, einen ähnlichen Wärmeausdehnungskoeffizienten wie MIC und Kathode und eine Barrierenwirkung gegen Chrom- und Sauerstoffdiffusion haben. Geeignet sind thermisch gespritzte Perowskitschichten, da diese Keramiken auch als Kathoden eingesetzt werden. Als Verfahren bietet sich das Vakuumplasmaspritzen (VPS) an, da auf diesem Weg bereits elektrochemisch aktive Stapelwiederholungseinheiten für Brennstoffzellen gefertigt werden [6,7]. Die verwendete VPS-Anlage ist in Bild 2 dargestellt. Es werden dünne Perowskitschichten von 30 bis 50 µm angestrebt. Dadurch wird der Übergangswiderstand minimiert und es kann schnell und materialsparend beschichtet werden. Bild 2: Vakuumplasma-Spritzanlage (VPS) Lanthanhydrat Mn-, Cr- oder Co- Oxid Strontiumcarbonat P Mischen und feinmahlen der Ausgangspulver als Schlicker Feinmahlen des Perowkitpulvers Sprühtrocknen der Mischung Sprühtocknung zur Granulation Wärmebehandlung zur Granulatversinterung Wärmebehandlung zur Phasenreaktion Perowskitpulver - Phasenanalyse Spritzgranulat : P G - Korngrössenverteilung - Morphologie Bild 3: Herstellung von granuliertem PerowskitSpritzpulver 20 µm 10 µm 50 µm Bild 4: LCCr-Spritzgranulat, gesintert und fraktioniert Bild 5: LSM-Schicht auf HS230, Dicke 50 µm Resultate und Ausdehnungskoeffizienten zurückzuführen. Rißfreie Schichten ließen sich mit LCCr und LCCrCo in der Pulverfraktion 35 µm auf vorgeheizten Substraten (400 bis 500°C) herstellen (Bild 6). Der elektrische Widerstand senkrecht zur Schicht wurde durch zwei-Punkt-Messungen ermittelt. Die auf eine konstante Schichtdicke bezogenen Resultate zeigen insbesonde bei LSM-50 eine starke Abhängigkeit des Widerstandes von der elektrischen Leistung beim Beschichten (Bild 8). Bei den Verbindungen LCCr und LCCrCo wurde erst bei Leistungen ab ca. 45 kW ein drastischer Anstieg ermittelt. Auch XRD-Messungen weisen bei hohen elektrischen Leistungen beim VPS auf mögliche strukturelle Veränderungen im Perowskit hin, die dessen elektrische Eigenschaften verschlechtern. Hervorzuheben ist der im untersuchten Bereich geringere Widerstand von LCCrCo im Vergleich zu LCCr. Diskussion Gasdichte Schichten werden beim VPS typischerweise mit Hilfe eines Ar/H2-Plasmas erzeugt, in welchem durch hohe elektrische Leistung und hohe Plasmaenthalpie gute Aufschmelzbedingungen für die Pulver vorliegen. Bei den hier untersuchten Materialien besteht die Gefahr, die Perowskitphase in H2-haltiger Umgebung zu reduzieren. Eine zunehmende Anfälligkeit hierfür wurde in der Reihe LCCr, LSM, LSCo festgestellt. Röntgendiffraktogramme (XRD) zeigten, daß LSCo nur dann als phasentreue Spritzschicht vorliegt, wenn bei elektrischen Leistungen kleiner 25 kW mit H 2 -freiem Plasma gespritzt wurde (Bild 7). Verfahrensparameter LSCo Kammerdruck (mbar) 60 - 80 80 - 100 Spritzabstand (mm) 175 - 225 225 - 275 Bild 6: LCCr-Schicht auf HS230, Dicke 30 µm LSM-20, LSM-50, LCCr und LCCrCo Schlußfolgerungen Plasmagas-Zusammensetzung (Standardliter / min) Argon 40 - 50 35 - 45 Helium 0 - 10 0 - 10 Wasserstoff 0-1 2-6 Elektrische Leistung (kW) 18 - 25 30 - 46 und Ausblick Die durch VPS mit geringen elektrischen Leistungen erzeugten LSCo-Schichten sind offenporig und somit als Diffusionsbarriere gegen gasförmige Verbindungen ungeeignet. Ebenso sind auch die Risse im LSM nicht tolerierbar. Für Diffusionsbarrieren mit Dicken unter 50 µm bieten sich die Verbindungen LCCr und LCCrCo an. Angesichts der geringen Widerstandszunahme von LCCrCo ist dieses Material ein aussichtsreicher Tabelle 2: Verfahrensparameter zum phasentreuen Vakuumplasma-Spritzen von Perowskitpulvern bei Verwendung eines F4-MC-Brenners Gute Spritzbarkeit wurde für die Verbindungen LSM, LCCr und LCCrCo bei größeren H 2 -Anteilen und elektrischen Leistungen über 40 kW ermittelt. Die in den LSM-Schichten entstandenen Risse (Bild 5) sind vermutlich auf den im Vergleich zum Substrat höheren thermischen Intensität Schutzschichtwerkstoff für HS230 und H102. Langzeituntersuchungen der Abdampfung von Chromoxid durch die Schichten unter betriebsnahen Bedingungen laufen zur Zeit und werden Aufschluß über die Wirksamkeit der Schichten geben. Danksagung Die Autoren danken Dr. K. Berroth und Dr. St. Siegmann für zahlreiche Diskussionen sowie dem schweizerischen Bundesamt für Energiewirtschaft für die finanzielle Unterstützung. Referenzen [1] R. Diethelm and K. Honegger, in Proceedings of the Third International Symposium on SOFC, Honolulu, Hawaii, ed. S.C. Singhal and H. Iwahara, 1993, p. 822 [2] D. Das, M. Miller, H. Nickel and K. Hilpert, in First European Fuel Cell Forum, Lucerne, 3.-7. October 1994, U. Bossel (Editor), Lucerne, Switzerland, 1994 [3] E. Batawi, K. Honegger, R. Diethelm, in Proceedings of the sixth IEA Workshop, Rome, Italy, 1994, p. 175-81 [4] P. Kofstad, in Second European Fuel Cell Forum, Oslo, 6. - 10. Mai 1996, B. Thorstensen (Editor), Oslo, Norway, 1996 [5] E. Fendler, R. Henne and R. Ruckdäschel, H. Schmidt, in Second European Fuel Cell Forum, Oslo, 6. - 10. Mai 1996, B. Thorstensen (Editor), Oslo, Norway, 1996, p. 269-78 [6] H. Gruner, J. Moens, ibidem, p. 261-7 [7] E. Fendler, R. Henne, M. Lang, S.-F. Miralai, in Werkstoffwoche, Symposium 3: Werkstoffe für die Energietechnik, Stuttgart, Mai 1996, DGM Informationsgesellschaft GmbH, Frankfurt, Germany 1997 Widerstand/Schichtdicke (kΩ/µm) 3000 LaSrCoO3 1000 Ausgangspulver Spritzschicht 2500 100 2000 LCCr LaSrCoO3 r2CoO4 1500 LCCrCo 10 LaSrCoO3 LaSrCoO3 1 1000 LSM-50 0.1 500 0 20 25 30 35 40 45 2 Theta Bild 7: Röntgendiffrations-Messungen (X RD) an LSCo-Spritzpulver und VPS-Schicht 50 0.01 20 25 30 35 40 45 50 Elektrische Leistung (kW) Bild 8: Einfluß der elektrischen Plasmaeingangsleistung im VPS-Prozeß auf den elektrischen Widerstand von Perowskit-Spritzschichten