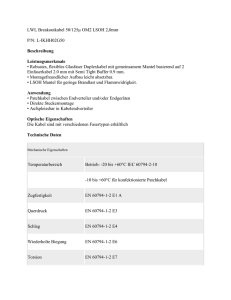

Effizienzsteigerung eines hocheffizienten IEC 3kW Permanent

Werbung