Das Herz sitzt in der Gondel

Werbung

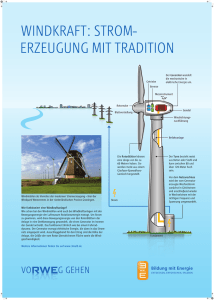

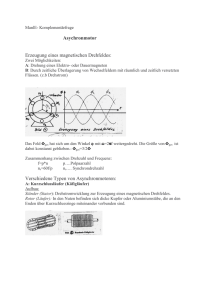

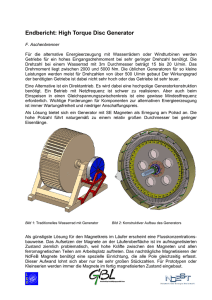

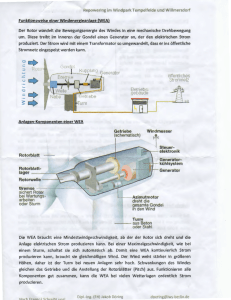

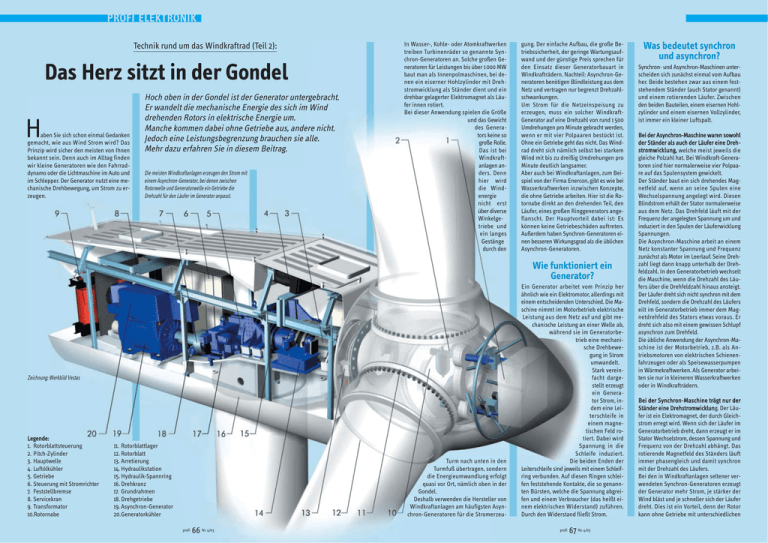

PROFI ELEKTRONIKTechnik rund um das Windkraftrad (Teil 2): Das Herz sitzt in der Gondel H aben Sie sich schon einmal Gedanken gemacht, wie aus Wind Strom wird? Das Prinzip wird sicher den meisten von Ihnen bekannt sein. Denn auch im Alltag finden wir kleine Generatoren wie den Fahrraddynamo oder die Lichtmaschine im Auto und im Schlepper. Der Generator nutzt eine mechanische Drehbewegung, um Strom zu erzeugen. Hoch oben in der Gondel ist der Generator untergebracht. Er wandelt die mechanische Energie des sich im Wind drehenden Rotors in elektrische Energie um. Manche kommen dabei ohne Getriebe aus, andere nicht. Jedoch eine Leistungsbegrenzung brauchen sie alle. Mehr dazu erfahren Sie in diesem Beitrag. Die meisten Windkraftanlagen erzeugen den Strom mit einem Asynchron-Generator, bei denen zwischen Rotorwelle und Generatorwelle ein Getriebe die Drehzahl für den Läufer im Generator anpasst. In Wasser-, Kohle- oder Atomkraftwerken treiben Turbinenräder so genannte Synchron-Generatoren an. Solche großen Generatoren für Leistungen bis über 1 000 MW baut man als Innenpolmaschinen, bei denen ein eiserner Hohlzylinder mit Drehstromwicklung als Ständer dient und ein drehbar gelagerter Elektromagnet als Läufer innen rotiert. Bei dieser Anwendung spielen die Größe und das Gewicht des Generators keine so große Rolle. Das ist bei Windkraftanlagen anders. Denn hier wird die Windenergie nicht erst über diverse Winkelgetriebe und ein langes Gestänge durch den gung. Der einfache Aufbau, die große Betriebssicherheit, der geringe Wartungsaufwand und der günstige Preis sprechen für den Einsatz dieser Generatorbauart in Windkrafträdern. Nachteil: Asynchron-Generatoren benötigen Blindleistung aus dem Netz und vertragen nur begrenzt Drehzahlschwankungen. Um Strom für die Netzeinspeisung zu erzeugen, muss ein solcher WindkraftGenerator auf eine Drehzahl von rund 1 500 Umdrehungen pro Minute gebracht werden, wenn er mit vier Polpaaren bestückt ist. Ohne ein Getriebe geht das nicht. Das Windrad dreht sich nämlich selbst bei starkem Wind mit bis zu dreißig Umdrehungen pro Minute deutlich langsamer. Aber auch bei Windkraftanlagen, zum Beispiel von der Firma Enercon, gibt es wie bei Wasserkraftwerken inzwischen Konzepte, die ohne Getriebe arbeiten. Hier ist die Rotornabe direkt an den drehenden Teil, den Läufer, eines großen Ringgenerators angeflanscht. Der Hauptvorteil dabei ist: Es können keine Getriebeschäden auftreten. Außerdem haben Synchron-Generatoren einen besseren Wirkungsgrad als die üblichen Asynchron-Generatoren. Wie funktioniert ein Generator? Zeichnung: Werkbild Vestas Legende: 1. Rotorblattsteuerung 2. Pitch-Zylinder 3. Hauptwelle 4. Luftölkühler 5. Getriebe 6. Steuerung mit Stromrichter 7. Feststellbremse 8. Servicekran 9. Transformator 10.Rotornabe 11. Rotorblattlager 12. Rotorblatt 13. Arretierung 14. Hydraulikstation 15. Hydraulik-Spannring 16. Drehkranz 17. Grundrahmen 18. Drehgetriebe 19. Asynchron-Generator 20.Generatorkühler Turm nach unten in den Turmfuß übertragen, sondern die Energieumwandlung erfolgt quasi vor Ort, nämlich oben in der Gondel. Deshalb verwenden die Hersteller von Windkraftanlagen am häufigsten Asynchron-Generatoren für die Stromerzeuprofi 66 Nr. 4/03 Ein Generator arbeitet vom Prinzip her ähnlich wie ein Elektromotor, allerdings mit einem entscheidenden Unterschied. Die Maschine nimmt im Motorbetrieb elektrische Leistung aus dem Netz auf und gibt mechanische Leistung an einer Welle ab, während sie im Generatorbetrieb eine mechanische Drehbewegung in Strom umwandelt. Stark vereinfacht dargestellt erzeugt ein Generator Strom, indem eine Leiterschleife in einem magnetischen Feld rotiert. Dabei wird Spannung in die Schleife induziert. Die beiden Enden der Leiterschleife sind jeweils mit einem Schleifring verbunden. Auf diesen Ringen schleifen feststehende Kontakte, die so genannten Bürsten, welche die Spannung abgreifen und einem Verbraucher (das heißt einem elektrischen Widerstand) zuführen. Durch den Widerstand fließt Strom. profi 67 Nr. 4/03 Was bedeutet synchron und asynchron? Synchron- und Asynchron-Maschinen unterscheiden sich zunächst einmal vom Aufbau her. Beide bestehen zwar aus einem feststehendem Ständer (auch Stator genannt) und einem rotierenden Läufer. Zwischen den beiden Bauteilen, einem eisernen Hohlzylinder und einem eisernen Vollzylinder, ist immer ein kleiner Luftspalt. Bei der Asynchron-Maschine waren sowohl der Ständer als auch der Läufer eine Drehstromwicklung, welche meist jeweils die gleiche Polzahl hat. Bei Windkraft-Generatoren sind hier normalerweise vier Polpaare auf das Spulensystem gewickelt. Der Ständer baut ein sich drehendes Magnetfeld auf, wenn an seine Spulen eine Wechselspannung angelegt wird. Diesen Blindstrom erhält der Stator normalerweise aus dem Netz. Das Drehfeld läuft mit der Frequenz der angelegten Spannung um und induziert in den Spulen der Läuferwicklung Spannungen. Die Asynchron-Maschine arbeit an einem Netz konstanter Spannung und Frequenz zunächst als Motor im Leerlauf. Seine Drehzahl liegt dann knapp unterhalb der Drehfeldzahl. In den Generatorbetrieb wechselt die Maschine, wenn die Drehzahl des Läufers über die Drehfeldzahl hinaus ansteigt. Der Läufer dreht sich nicht synchron mit dem Drehfeld, sondern die Drehzahl des Läufers eilt im Generatorbetrieb immer dem Magnetdrehfeld des Stators etwas voraus. Er dreht sich also mit einem gewissen Schlupf asynchron zum Drehfeld. Die übliche Anwendung der Asynchron-Maschine ist der Motorbetrieb, z.B. als Antriebsmotoren von elektrischen Schienenfahrzeugen oder als Speisewasserpumpen in Wärmekraftwerken. Als Generator arbeiten sie nur in kleineren Wasserkraftwerken oder in Windkrafträdern. Bei der Synchron-Maschine trägt nur der Ständer eine Drehstromwicklung. Der Läufer ist ein Elektromagnet, der durch Gleichstrom erregt wird. Wenn sich der Läufer im Generatorbetrieb dreht, dann erzeugt er im Stator Wechselstrom, dessen Spannung und Frequenz von der Drehzahl abhängt. Das rotierende Magnetfeld des Ständers läuft immer phasengleich und damit synchron mit der Drehzahl des Läufers. Bei den in Windkraftanlagen seltener verwendeten Synchron-Generatoren erzeugt der Generator mehr Strom, je stärker der Wind bläst und je schneller sich der Läufer dreht. Dies ist ein Vorteil, denn der Rotor kann ohne Getriebe mit unterschiedlichen PROFI ELEKTRONIKDrehzahlen arbeiten. Aber vor der Netzeinspeisung müssen Wechselrichter den erzeugten Strom auf die geforderte Frequenz von 50 Hz bringen. Welchen Nutzen hat der Generator-Schlupf? Bei Asynchron-Generatoren hinkt das Drehfeld des Ständers immer der Drehzahl des Läufers hinterher. Dieser Schlupf vergrößert sich, je stärker der Wind bläst, weil dann zusätzliche Kräfte auf die Generatorwelle wirken. Sie dreht schneller. Der Schlupf ist eine nützliche Eigenschaft des AsynchronGenerators, weil dadurch das Getriebe geschont wird. Windböen können sozusagen in den rotierenden Massen zwischengespeichert werden. Außerdem gewinnt man Zeit für eine elektronische Regelung, z.B. um über die Pitch-Steuerung die Rotorblätter aus dem Wind zu drehen. Um einen möglichst hohen Wirkungsgrad zu erreichen, soll der Schlupf normalerweise klein sein. Der Drehzahlunterschied zwischen Leerlauf und Volllast beträgt dann nicht mehr als ein Prozent. Damit der Generator auch stärkere Windböen abfedern kann, sind diese oft mit einer computergesteuerten Widerstandsregelung ausgestattet, die den Schlupf um bis zu 10 Prozent variiert. Allerdings geht bei großem Schlupf ein Teil der mechanischen Leistung als Wärme in den Widerständen verloren. Für den dauernden Betrieb ist diese Methode daher nicht geeignet. Aber kurzfristig lassen sich damit Böen ausregeln. Wie kommt der Strom ins Netz? Wenn der Generator direkt mit der Wechselspannung des Netzes verbunden ist, spricht man von einer direkten Netzanbindung. Eine solche Kopplung ist ohne negative Auswirkungen möglich, wenn die Frequenzen und die zeitlichen Spannungsverläufe vom Netz und dem Generator übereinstimmen. Bei Asynchron-Generatoren ist das der Fall, so dass sie sich weich an das Netz ankoppeln lassen. Bei den getriebelosen Synchron-Generatoren ändern sich die Frequenz und die Spannung des erzeugten Stroms, je nachdem wie schnell oder langsam sich das Windrad ge- Die getriebelosen SynchronGeneratoren haben einen Durchmesser von rund fünf Metern. Der Elektromagnet des Läufers in der Mitte muss mit Gleichstrom erregt werden. Foto: Werkbild Wozu dient eine Polumschaltung? Asynchron-Generatoren brauchen eine mehr oder weniger feste Drehzahl, auch wenn der Generatorschlupf kleine Drehzahlschwankungen ausgleichen kann. Die erforderliche Drehzahl hängt von der Netzfrequenz (50 Hz) ab. Je nach Polzahl im Stator rotiert dann das Magnetfeld mit einer bestimmten Drehzahl: z.B. bei vier Polpaaren mit 1 500 Umdrehungen pro Minute, bei sechs Polpaaren mit 1 000 Umdrehungen pro Minute. Um auch schwache Winde zur Stromproduktion nutzen zu können, verwenden Windkraftbetreiber zunehmend polumschaltbare Generatoren, bei denen je nach Windstärke zwei Pole zu- oder abgeschaltet werden können. Auch Elektromotoren besitzen häufig eine solche Polumschaltung. Zum Beispiel waschen Waschmaschinen mit geringer Drehzahl und schleudern mit hoher Drehzahl. profi 68 Nr. 4/03 rade dreht. Deshalb muss der Generatorstrom zur Synchronisation mit dem Netzstrom durch eine Reihe elektronischer Bauteile fließen, bevor er ins Netz eingespeist werden kann. Unabhängig von der Art der Netzankopplung bringt ein Transformator den Generatorstrom von meist 690 V auf Hochspannung (10 bis 30 kW). Pitch-, Stall- oder aktive Stallregelung? Damit es bei starkem Wind nicht zu Schäden an der Windkraftanlage kommt, muss man die Leistung begrenzen. Dabei bleibt ein Teil der überschüssigen Windenergie ungenutzt. Bei der Pitch-Regelung dreht ein Blattverstellmechanismus die einzelnen Rotorblätter aus dem Wind, wenn eine bestimmte maximale Windgeschwindigkeit überschritten ist. Die Drehung erfolgt um die Längsachse der Rotorblätter, aber immer nur so viel wie gerade nötig. Der Auftrieb verringert sich, so dass sich der Rotor nicht schneller drehen kann. Durch diese stufenlose Regelung lässt sich auch die Leistungsabgabe des Rotors konstant auf Nennleistung halten, die meist ab einer Windgeschwindigkeit von 12 m/s erreicht wird. Die Stall-Regelung nutzt die Geometrie der Rotorblätter. Bei starkem Wind entstehen Turbulenzen auf der windabgewandten Seite des Rotorblatts, bis es zum Strömungsabriss kommt. Die Auftriebskraft bricht schließlich zusammen, wodurch der Rotor dann gebremst wird. Es kommt zu einem Leistungsabfall. Damit der Strömungsabriss nicht zu abrupt einsetzt, sind die Rotorblätter entlang ihrer Längsachse leicht verwunden. Die Rotorblätter sind bei Stallgeregelten Anlagen mit einem festen Winkel an der Nabe angeschraubt. Für die Leistungsregelung ist keine aufwändige elektronische Steuerung notwendig. Pitchgeregelte Anlagen erreichen dafür einen höheren Wirkungsgrad, weil sich die Leistungsabgabe bei (fast) allen Windstärken maximieren lässt. Windkraftanlagen mit einer aktiven Stall Regelung nutzen beide Methoden der Leistungsbegrenzung. Der Anstellwinkel der Rotorblätter ist wie bei der Pitch-Regelung verstellbar. Die Rotorblätter können dadurch immer optimal in den Wind gedreht werden, um die Anlage auch bei hohen Windgeschwindigkeiten möglicht lange auf Nennleistung zu fahren. Anders als bei Pitch-geregelten Anlagen soll es aber bei Windböen zum Strömungsabriss kommen, indem die Regelung die Rotorblätter nicht aus dem Wind herausdreht, sondern den Anstellwinkel sogar noch weiter erhöht. Wie wird die Windkraftanlage überwacht? Ab Windgeschwindigkeiten von etwa 3 m/s (etwa 11 km/h) laufen moderne Windkraftanlagen automatisch an. Ihre Nennleistung erreichen sie meist zwischen 12 bis 15 m/s. Eine Vielzahl von Sensoren sorgten für die Betriebssicherheit. Zum Beispiel registriert ein Rüttelsensor die Vibrationen an der Gondel, um die Anlage bei zu starker Belastung über das aerodynamische oder das mechanische Bremssystem anzuhalten. Bei stärkerem Wind ab Windgeschwindigkeiten von ungefähr 20 bis 30 m/s schaltet sich die Windkraftanlage allerdings automatisch ab. Durch automatisches Verdrehen der einzelnen Rotorblätter bei der Pitch-Regelung oder durch Strömungsabriss der Stall-Regelung lässt sich die Leistung begrenzen, um eine Überlastung der Anlage zu verhindern. Die Datenübermittlung von den Rechnern in der Gondel zu den Rechnern unten im Turm erfolgt auch aus Blitzschutzgründen über Glasfaserkabel. Die gesamte Anlage mit Generator, Getriebe, Verstellmechanismen usw. lässt sich aus der Ferne überwachen. Die Daten werden dafür per Funk oder Telefon an die jeweilige Zentrale übertragen. Anja Böhrnsen In der MärzAusgabe von profi haben wir uns mit den von außen sichtbaren Bauteilen einer Windkraftanlage beschäftigt. Im zweiten Teil ging es um das Innenleben der Gondel. Wenn Sie noch weitere Fragen zum Thema Windkraft oder auch eigene Erfahrungen haben, dann schreiben Sie uns (z.B. per E-Mail an [email protected]). Die Windkraftanlagen der Firma Enercon kommen ohne Getriebe aus. Die Rotornabe ist hier direkt am Läufer des Ringgenerators angeflanscht. Zeichnung: Werkbild Enercon profi 69 Nr. 4/03