Pneumatik-Zylinder

Werbung

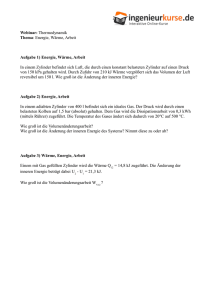

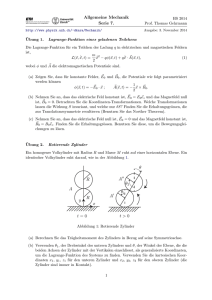

Antriebsprinzipien für die Zukunft - Pneumatik oder Elektrik? Referent: Leonhard Ripplinger Produktion: IAI Marketing © IAI Industrieroboter GmbH 2006 2005.01.03 Ver.2 Seminar-Reihe zur MOTEK 2006: Alternative Montagekonzepte für die flexible Montage 27.09.06 Vortragsübersicht 1. Trend in der Automatisierung zu “Intelligenten” Feldgeräten 2. Vor- und Nachteile von Pneumatischen Zylindern 3. Vergleich der Life Cycle Costs: Pneumatische vs. Elektrische Zylinder 4. Praxisvergleich: Ersatz von Pneumatischen durch Elektrische Zylinder 5. RC RoboCylinder als elektrischer Ersatz zur Pneumatik 6. Vorstellung der IAI-Gruppe Antriebsprinzipien für die Zukunft – Pneumatik oder Elektrik? 2 Trend in der Automatisierung zu “Intelligenten” Feldgeräten Trend in der Automatisierung zu “Intelligenten” Feldgeräten 3 Substitution der pneumatischen Antriebe in 5 - 10 Jahren Technische Zukunftsstudien sagen voraus:* “In den nächsten Jahren werden verstärkt Pneumatische-/Hydraulische Aktoren durch Elektrische Aktoren ersetzt.” Grund dieser Entwicklung sind verbesserte Produktionsanlagen und -methoden: => Senkung der Life Cycle Costs => Erhöhung der Flexibilität => Reduzierung des Energieverbrauchs * Quelle: Mercer-Studie “Automatisierung 2010” Trend in der Automatisierung zu “Intelligenten” Feldgeräten 4 Roadmap der technischen Kundenanforderungen Quelle: Mercer-Studie “Automatisierung 2010” Trend in der Automatisierung zu “Intelligenten” Feldgeräten 5 The trend is your friend Pneumatische oder Elektrische Aktoren? Trend in der Automatisierung zu “Intelligenten” Feldgeräten 6 Vor- und Nachteile von Pneumatischen Zylindern Vor- und Nachteile Pneumatische Zylinder 7 Vor- und Nachteile Pneumatische Zylinder / Demovideo Instandhaltungsaufwand (Dauer ca. 2 min) 8 Vorteile von Pneumatischen Zylindern • Kompakte Bauweise • Hohe Verfahrgeschwindigkeit • Problemloser Einsatz in explosionsgefährdeter Umgebung • Kostengünstig bei 2-Punkt-Betrieb (Anschlag/Anschlag) Vor- und Nachteile Pneumatische Zylinder 9 Nachteile von Pneumatischen Zylindern • Schlag bei Erreichen der Zielposition (ohne Abbremssystem) • Mechanischer Umbau bei neuer Zielposition • “Ruckeln” bei niedrigen Geschwindigkeiten • Geschwindigkeitsregulierung aufwendig • Anfällig gegen Lastschwankungen • Innere Lecks wg. überalterter Dichtungen ⇒ Prozessfehler • Unbenutzbar ohne Luftquelle • Schlechter Wirkungsgrad ⇒ hoher Enegieverbrauch Vor- und Nachteile Pneumatische Zylinder 10 Prozessbeherrschung mit Pneumatischen Zylindern Elektrische Zylinder sind schneller als Pneumatik-Zylinder und ohne Überschwingverhalten beim Beschleunigen und Abbremsen: Elektrischer Zylinder Vor- und Nachteile Pneumatische Zylinder PneumatikZylinder 11 Vergleich der Life Cycle Costs: Pneumatische vs. Elektrische Zylinder (RoboCylinder™: eingetragenes Markenzeichen der IAI Corporation) Kostenvergleich Pneumatische vs. Elektrische Zylinder 12 Kostenblöcke Lebenszykluskosten (VDMA 34160:2006-06) Entstehung Betrieb Verwertung Funktionserhaltung Schulungsaufwand Wartung/Inspektion Instandsetzung Ersatzteile Anschaffung Material Inbetriebnahme Rohstoffe Infrastruktur Produktionsprozess Prozessparameter: Produktionsleistung, Verfügbarkeit, Qualitätsgrad, Betriebsstd./Jahr etc. Produkt Gutteile Ausschuss Abfall Verkauf Entsorgung Energie Werkzeuge Raum Betriebsstoffe Personal Lagerkosten Nutzung Kontext Lohnkosten etc. Kostenvergleich Pneumatische vs. Elektrische Zylinder 13 Entstehungskosten Schlitten-Ausführung (1) Schlitten-Ausführung Pneumatik-Zylinder Elektrischer Zylinder SPS Ventil Geschwindigkeitsregelung Stromversorgung Luft Geschwindigkeitsregelung Pneumatischer Linearantrieb SPS Stromversorgung RoboCylinder ERC-Serie Linearführung Wo entstehen die geringeren Kosten ? Kostenvergleich Pneumatische vs. Elektrische Zylinder 14 Entstehungskosten Schlitten-Ausführung (2) Pneumatik-Zylinder SPS Stromversorgung Ventil Geschwindigkeitsregelung Luft Geschwindigkeitsregelung Pneumatischer Linearantrieb Linearführung Bauteil Zylinder (Linearantrieb) 3-Punkt-DruckRegelventil 3-fach BremsMagnetventil Regel-Ventil (Geschwindigkeit) Schalldämpfer Filter & Regulator Berührungsschalter Kolben Ø6mm Menge 1 Preis 1052 Summe 1052 1 94 94 1 64 64 2 3 1 10 0,4 7 2 36 2 18 13 7 36 21 7 Anschaffung 1.294 Euro Anschaffung Infrastruktur-Anbindung 104 Euro Mechanische Installation insgesamt 1.607 Euro 1294 167 Euro 42 Euro IT-Installation Kalkulationsgrundlagen: Entwicklungskosten für die erste Zylinder-Einheit: 50 Euro/Std.; Montagekosten: 40 Euro/Std.; ohne Berücksichtigung indirekter Kosten (-> Total Costs of Ownership), die aber mit der Anzahl der Zylinder/Bauteile steigen Kostenvergleich Pneumatische vs. Elektrische Zylinder 15 Entstehungskosten Schlitten-Ausführung (3) Elektrischer Zylinder SPS Stromversorgung RoboCylinder ERC-Serie Bauteil Menge Preis Summe 1 800 800 1 103 103 RoboCylinder Strom- & E/AKabel (3m) Anschaffung 903 Euro Anschaffung 63 Euro Infrastruktur-Anbindung 133 Euro 903 insgesamt 1.141 Euro 42 Euro Mechanische Installation IT-Installation Kalkulationsgrundlagen: Entwicklungskosten für die erste Zylinder-Einheit: 50 Euro/Std.; Montagekosten: 40 Euro/Std.; ohne Berücksichtigung indirekter Kosten (-> Total Costs of Ownership), die aber mit der Anzahl der Zylinder/Bauteile steigen Kostenvergleich Pneumatische vs. Elektrische Zylinder 16 Saldo Entstehungsskosten Schlitten-Ausführung Schlitten-Ausführung PneumatikZylinder Elektrischer Zylinder insgesamt 1.607 Euro insgesamt 1.141 Euro um 29 % geringere Entstehungskosten Der Elektrische Zylinder ist die preiswertere Lösung ! Kostenvergleich Pneumatische vs. Elektrische Zylinder 17 Entstehungskosten Schubstangen-Ausführung (1) Schubstangen-Ausführung Pneumatischer Zylinder Elektrischer Zylinder Wie sieht es aus beim Schubstangen-Typ ? Kostenvergleich Pneumatische vs. Elektrische Zylinder 18 Entstehungskosten Schubstangen-Ausführung (2) Pneumatik-Zylinder PneumatikZylinder Ventile zur Geschwindigkeitsregelung Bauteil Zylinder (Schubstange) mit 2 Sensoren 5-fach Magnetventil Regel-Ventil (Geschwindigkeit) Schalldämpfer Filter & Regulator Berührungsschalter Kolben Ø6mm Menge Preis Summe 1 1 131 48 131 48 2 2 1 6 0,4 7 2 37 2 19 14 5 37 13 8 Magnetventil Anschaffung 255 insgesamt 546 Euro 255 Euro Anschaffung 108 Euro Infrastruktur-Anbindung 139 Euro 44 Euro Mechanische Installation IT-Installation Kalkulationsgrundlagen: Entwicklungskosten für die erste Zylinder-Einheit: 50 Euro/Std.; Montagekosten: 40 Euro/Std.; ohne Berücksichtigung indirekter Kosten (-> Total Costs of Ownership), die aber mit der Anzahl der Zylinder/Bauteile steigen Kostenvergleich Pneumatische vs. Elektrische Zylinder 19 Entstehungskosten Schubstangen-Ausführung (3) Elektrischer Zylinder Bauteil RoboCylinder Strom- & E/AKabel (3m) Menge 1 Preis 532 Summe 532 1 103 103 Anschaffung 635 insgesamt 873 Euro 635 Euro Anschaffung Infrastruktur-Anbindung 63 Euro 133 Euro 42 Euro Mechanische Installation IT-Installation Kalkulationsgrundlagen: Entwicklungskosten für die erste Zylinder-Einheit: 50 Euro/Std.; Montagekosten: 40 Euro/Std.; ohne Berücksichtigung indirekter Kosten (-> Total Costs of Ownership), die aber mit der Anzahl der Zylinder/Bauteile steigen Kostenvergleich Pneumatische vs. Elektrische Zylinder 20 Saldo Entstehungskosten Schubstangen-Ausführung Schubstangen-Ausführung PneumatikZylinder Elektrischer Zylinder insgesamt 546 Euro um 60 % höhere Entstehungskosten insgesamt 873 Euro Entstehungskosten von Pneumatik-Zylindern mit Schubstange sind niedriger ! Kostenvergleich Pneumatische vs. Elektrische Zylinder 21 Druckluft-Energiekosten aus volkswirtschaftlicher Sicht (1) Kummulierte Energiekosten für Pneumatik-Anlagen am Beispiel Japan:* Elektrischer Energieverbrauch durch Pneumatik-Zylinder Landesweiter Elektrischer Enegieverbrauch in Fabrikanlagen ~ 10% - 20% Elektrische Verbrauchskosten aller Pneumatik-Zylinder in Japan: 12,5 Mrd. Euro pro Jahr * Quelle: Tokyo Institute of Technology Kostenvergleich Pneumatische vs. Elektrische Zylinder 22 Druckluft-Energiekosten aus volkswirtschaftlicher Sicht (2) Der druckluft energy award 2007* “Druckluft ist der teuerste Energieträger in der Industrie. Und: Mit den kontinuierlich steigenden Stromkosten wird sich die Druckluft auch in Zukunft weiter verteuern. Gewachsen ist jedoch auch der erzielbare Nutzen, wenn Unternehmen Maßnahmen für die Drucklufteffizienz jetzt umsetzen. So beträgt das Einsparpotential der deutschen Industrie 4,6 TWh pro Jahr. In Euro ausgedrückt sind das aktuell insgesamt etwa 276 Mio. In gleichem Umfang würden die Unternehmen ihre Ertragskraft steigern und zugleich die Verschmutzung der Umgebungsluft jährlich um 2,8 Mio Tonnen CO2 senken. […] “ * Quelle: Anzeige in “Der Betriebsleiter” Sept. 2006 Kostenvergleich Pneumatische vs. Elektrische Zylinder 23 Energiekosten auf Betriebsebene (1) Der Energieverbrauch eines Elektrischen Zylinders beträgt rund 1/10tel eines Pneumatik-Zylinders und bedeutet ein hohes Einsparpotential: 83 Euro pro Jahr und pro Zylinder* Pneum.-Zylinder: Bohrung Ø25 (Druck 0,5 MPa) PneumatikZylinder RoboCylinder: 1080~1920kWh** Elektrischer Zylinder 120kWh RCP2-SA6 (Schlitten-Ausführung) RCP2-RMA (Schubst.-Ausführung) (Einsatzbedingungen) Hub: Hubleistung: 500/300 mm (Schlitten/Schubst.) 25~30 Bewegungen/Minute kWh * Angenommene Energiekosten von 0,08 Euro / kWh bei täglichem Einsatz von 10 Stunden (2400 Std. / Jahr) ** Angaben beziehen sich auf einen 37 kW-Kompressor, hochgerechnet auf Basis eines 0,75 KW-Kompressors RoboCylinder = energiesparende Antriebstechnik ! Kostenvergleich Pneumatische vs. Elektrische Zylinder 24 Energiekosten auf Betriebsebene (2) Wirkungsgrad eines Pneumatik-Systems: 14% Energieeffizienz eines Pneumatik-Systems im Überbilck*: Wirkungsgrad Kompressor-Verluste 14% 5% Zylinder-Verluste 50% 15% * Quelle: Tokyo Institute of Technology ** Energieverbrauch für die Lufttrocknung ist nicht berücksichtigt Rohrdruck-Verluste 16% Luftfilter(u.ä.)-Verluste** Im Gegensatz dazu liegt der Wirkungsgrad eines Elektrischen Zylinders bei 80% ~ 90% ! Kostenvergleich Pneumatische vs. Elektrische Zylinder 25 Leckage-Kosten Wenn eine Druckluftleitung ein Loch aufweist und die Druckluft bei 0,5 MPa liegt, entstehen durch die vergeudete Energie proportional zu den Leckverlusten weitere Kosten pro Jahr: Loch-Durchmesser Leckverlust (m3 ) Leckagekosten 1 mm 8,920 204 Euro 10 mm 890,000 21.292 Euro Daten von Pneumatik-Herstellern Druckluft gibt’s nicht zum Nulltarif ! Kostenvergleich Pneumatische vs. Elektrische Zylinder 26 Saldo Entstehungs- und energiebezogene Betriebsteilkosten (1) (1) Schlittenausführung Die Angaben beziehen sich bei gleicher Nutzlast auf einen 10 Stunden-Tag und eine 5 Tage-Woche über 3 Jahre unter Verwendung eines 37 kW-Kompressors mit Zylinder-Bohrung ø20 Teilkosten (Direct Costs) über 3 Jahre in Euro Entstehungskosten in Euro Energiekosten (3 Jahre) in Euro 924 1607 1141 84 um gut 50 % geringere Teilkosten insgesamt 2531 insgesamt Pneumatik-Zylinder 1255 Kostenvergleich Pneumatische vs. Elektrische Zylinder Elektrischer Zylinder 27 Saldo Entstehungs- und energiebezogene Betriebsteilkosten (2) (2) Schubstangen-Ausführung Die Angaben beziehen sich bei gleicher Nutzlast auf einen 10 Stunden-Tag und eine 5 Tage-Woche über 3 Jahre unter Verwendung eines 37 kW-Kompressors mit Zylinder-Bohrung ø40 Teilkosten (Direct Costs) über 3 Jahre Entstehungskosten in Euro Energiekosten (3 Jahre) in Euro 546 873 1335 84 um knapp 50 % geringere Teilkosten 1881 Pneumatik-Zylinder 957 in Euro Kostenvergleich Pneumatische vs. Elektrische Zylinder Elektrischer Zylinder 28 Meinung eines “Hybrid-Anbieters” von Elektrik und Pneumatik Prof. Dr.-Ing. Goedecke, Geschäftsführer GAS (St. Georgen):* “Wir würden nicht nur wegen der mangelnden Positioniergenauigkeit keine pneumatische Achse verwenden, sondern auch weil der Energieverbrauch des erforderlichen Zylinders die pneumatische Lösung absolut unrentabel macht. […] Aus energetischen Gesichtspunkten sind nur pneumatische Antriebe bis zu einem Durchmesser von 32, maximal 40 mm sinnvoll.” * Quelle: o+p-Expertendiskussion “Leistungsgrenzen der Pneumatik” vom 1.3.2005 in Frankfurt Kostenvergleich Pneumatische vs. Elektrische Zylinder 29 Praxisvergleich: Ersatz von Pneumatischen durch Elektrische Zylinder (RoboCylinder™: eingetragenes Markenzeichen der IAI Corporation) Praxisvergleich Ersatz von Pneumatischen durch Elektrische Zylinder 30 Anwendungsbeispiele (1a) (1) Einpressmaschine bei ABS-Produktion (Kanagawa, Japan) Hier Einpressung durch RoboCylinder ABS (Antiblockiersystem) Ergebniserhöhung von über 40.000 Euro pro Jahr durch Umstellung auf Elektrische Zylinder ! Praxivergleich Ersatz von Pneumatischen durch Elektrische Zylinder 31 Anwendungsbeispiele (1b) (1) Einpressmaschine bei ABS-Produktion (Kanagawa, Japan) Alter Pneumatik-Zylinder: • 2x pro Woche Nachjustierung • Ausschussrate der Bauteile 3 ~ 5 % Neuer RoboCylinder: • Nachjustierungen nicht mehr erforderlich • Ausschussrate der Bauteile -> 0 % Ergebnis: Kunde vermied Ausschussverluste bzw. direkte Fehlerkosten von über 40.000 Euro pro Jahr. Elektrischer vs. Pneumatischer Zylinder lt. SPC-Bericht (Statistische Prozesskontrolle): Ausschuss pro Tag Ausschuss pro Jahr (240 Tage/Jahr) Output Fehler Fehlerkosten Elektrischer Zylinder 300 0 0 Euro 72.000 0 0 Euro PneumatikZylinder 300 10* 170 Euro** 72.000 2.400 40.800 Euro * ergibt Ausschussrate von 3% ~ 5% Output Fehler Fehlerkosten ** Materialkosten: 17 Euro / Bauteil Praxisvergleich Ersatz von Pneumatischen durch Elektrische Zylinder 32 Anwendungsbeispiele (2a) (2) Ionisierer in DVD-Produktionslinie (Tokyo, Japan) 1. Maschinenkosten Bei Einsatz von Pneumatik-Zylindern: • 2 Pneumatik-Zylinder • 2 Magnetventile • Montagewinkel Kostenhalbierung bei Einsatz von ERC RoboCylindern 2. Montagezeit Doppelt gestellte Pneumatik-Zylinder -----> 30 min ERC RoboCylinder ----------------------------> 15 min Weitere Zeitvorteile des ERC RoboCylinders: • Montagewinkel entfallen • keine Justierung nötig Anti-Statik-Gebläse (Ionisierer) 30.000 Euro pro Jahr Einsparung durch Elektr. Zylinder ! Praxisvergleich Ersatz von Pneumatischen durch Elektrische Zylinder 33 Anwendungsbeispiele (2b) (2) Ionisierer in DVD-Produktionslinie (Tokyo, Japan) 3. Produktivität Einsatz von Pneumatik-Zylindern: • Lebensdauer / Ionisierer: 1 Monat (wg. abrupten Abremsens des Pneum.-Zyl.) • Neupreis / Ionisierer: ca. 500 ~ 600 Euro • Produktionsstillstand wg. Ionisierer-Ersatz: 2 Stunden • Produktionsausfall: 2.500 DVDs pro Monat • Produktionsverlust: 2.500 Euro im Monat (bei Kosten von 1 Euro pro DVD) • Jährlicher Produktionsverlust: 30.000 Euro Nach der Umstellung auf ERC RoboCylinder: • Keine Ionisierer-Beschädigung mehr wegen der nun kontrollierbaren Beschleunigung/Abbremsung Praxisvergleich Ersatz von Pneumatischen durch Elektrische Zylinder 34 Anwendungsbeispiele (3a) (3) Autoteile-Montage (Automotive-Unternehmen, Japan) Vorher Einsatz von Pneumatikund Hydraulik-Zylindern Hier Einpressung durch Zylinder Sprengring Verbindungsstift Nachher Ersatz durch RoboCylinder Teil A Teil B Einpressung des Sprengrings, der den Verbindungsstift fixiert 125.000 Euro weniger Maschinenkosten mit Elektr. Zylindern ! Praxisvergleich Ersatz von Pneumatischen durch Elektrische Zylinder 35 Anwendungsbeispiele (3b) (3) Autoteile-Montage (Automotive-Unternehmen, Japan) 1. Taktzeit um weniger als die Hälfte gedrückt Altes Pneumatik- und Hydraulik-System: • keine Geschwindigkeits- und Schubkraftkontrolle aus jeder Position • 2fach-Stoß notwendig, um den Ring sicher einzudrücken RoboCylinder: • Stoß- und Geschwindigkeitskontrolle in jeder Position • Verkürzung der Taktzeit von 10 auf 4 Sekunden (durch gezieltes Abbremsen vor dem Stoß) 2. Maschinenkosten um 125.000 Euro gesenkt Altes Pneumatik- und Hydraulik-System: • Zum Überprüfen der Sprengring-Einpressung viele Sensoren auf den Aktoren notwendig RoboCylinder: • Funktionen "Schubkrafteinstellung" und "Signal-Ausgabe bei Erreichen vorgegebener Positionen" machte die meisten Sensoren überflüssig • Senkung der Maschinenkosten von 172.000 auf 47.000 Euro (ein RoboCylinder ersetzte mehrere Pneumatik- und Hydraulik-Zylinder) Praxisvergleich Ersatz von Pneumatischen durch Elektrische Zylinder 36 RoboCylinder: Der elektrische Ersatz zur Pneumatik (RoboCylinder™: eingetragenes Markenzeichen der IAI Corporation) RC RoboCylinder als elektrischer Ersatz zur Pneumatik 37 Aufbau eines RoboCylinders am Beispiel der ERC-Serie Schubstangen-Typ Schlitten-Typ Steuerung Steuerung Kupplung Kupplung Schlitten Enkoder Schrittmotor Enkoder Schrittmotor Schubstange Kugelumlaufspindel Kugelumlaufspindel Seitkantführung Linearführung RC RoboCylinder als elektrischer Ersatz zur Pneumatik 38 Übersicht IAI-Produktlinie RoboCylinder Module Abbildung Preis für kleinstes Modell (Zylinder + Steuerung) ab 532 Euro Hub ab 721 Euro Hub ab 1017 Euro Hub Greifer Rotationsab achsen ab 1644 1284 Euro Euro Wiederholgenauigkeit Programmierbare Positionen* Eigenschaften 3/8/16/64 3/64/512/ 1500 7/16/512/ 1500/4000 • hohe Geschwindigkeit • hohe Schubkraft • integrierte Steuerung • bis 1500 verschiedene • Servomotor • Plug & Play - Prinzip Positionen mit 2-Achs- • bis 4000 Positionen • einfache Anwendung Steuerung anfahrbar mit 4-Achs-Steuerung 3/64/512/ 1500 • Miniatur-Bauweise • geringes Gewicht • hohe Präzision * je nach eingesetzter IAI-Steuerung RC RoboCylinder als elektrischer Ersatz zur Pneumatik 39 Vorstellung der IAI-Gruppe Vorstellung der IAI-Gruppe 40 Kurzüberblick: Daten und Fakten von IAI Daten und Fakten von IAI Unternehmensprofil Stammsitz Firmenname: IAI Corporation (nicht börsennotiert) Zentrale: Gründung: 1976 Präsident: Toru Ishida (auch Hauptinhaber) Geschäft: Entwicklung, Konstruktion, Herstellung und Verkauf von industriellen Kleinrobotern Umsatz: 90 Mio. Euro (2005) Marktanteil*: 61 % (Anteil am Gesamtabsatz von Ein- und Mehrachs-Lineareinheiten in Japan) Shimizu-Hirose Shizuoka City, Shizuoka 424-0129 Japan Produktion: Shimizu Shizuoka City, Shizuoka 424-0103 Japan Niederlassungen Europa: IAI Industrieroboter GmbH, Schwalbach / Frankfurt a.M. Amerika: IAI America Inc., Torrance, Kalifornien (USA) Produktlinien: El. Zylinder (RC), Linear-Roboter (IA), Scara (IX) Produktion: RC: 10 Tsd./Monat Mitarbeiter: ca. 413 (2005) IA: 3-5 Tsd./Monat Neues Produktionswerk in Shizuoka, Japan (2004) * Quelle: Fuji-Markstudie 2004 Vorstellung der IAI-Gruppe 41 Niederlassungen und Vertretungen • USA • Brasilien EU/D-Zentrale: IAI Industrieroboter GmbH • Deutschland • • • • • • • • • Vorstellung der IAI-Gruppe Österreich Schweiz Niederlande Belgien Frankreich Italien Israel Spanien Slowenien • Japan • • • • • • • • • • Großbritannien Irland Dänemark Schweden Polen Tschechien Ungarn Kroatien Rumänien Türkei • • • • • • • • • Korea China Taiwan Thailand Singapur Malaysia Phillipinen Indonesien Indien 42 Auf der Messe: Halle 1, Stand 1237 IAI Industrieroboter GmbH Ober der Röth 4 D-65824 Schwalbach am Taunus Tel.:+49-6196-8895-0 Fax:+49-6196-8895-24 E-Mail: [email protected] Internet: http://www.IAI-GmbH.de IAI America Inc. 2690 W. 237th Street, Torrance, CA 90505, U.S.A Tel.: +1-310-891-6015 Fax: +1-310-891-0815 IAI CORPORATION 645-1 Shimizu Hirose, Shizuoka 424-0102, Japan Tel.: +81-543-64-5105 Fax: +81-543-64-5182