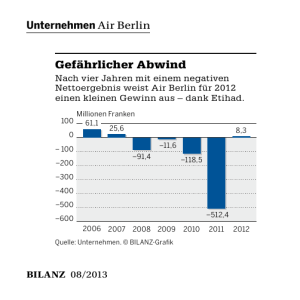

behältern für das Luftfahrt-Catering

Werbung