sensorik – zusammenfassung

Werbung

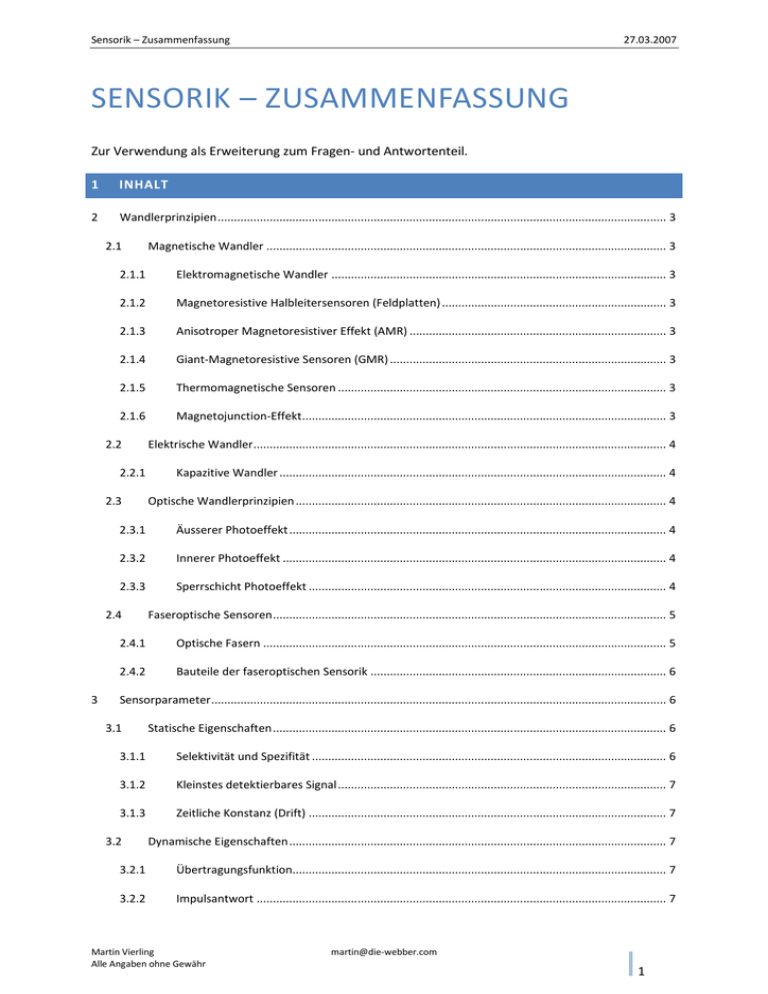

Sensorik – Zusammenfassung 27.03.2007 SENSORIK – ZUSAMMENFASSUNG Zur Verwendung als Erweiterung zum Fragen- und Antwortenteil. 1 INHALT 2 Wandlerprinzipien .......................................................................................................................................... 3 2.1 2.1.1 Elektromagnetische Wandler ....................................................................................................... 3 2.1.2 Magnetoresistive Halbleitersensoren (Feldplatten) ..................................................................... 3 2.1.3 Anisotroper Magnetoresistiver Effekt (AMR) ............................................................................... 3 2.1.4 Giant-Magnetoresistive Sensoren (GMR) ..................................................................................... 3 2.1.5 Thermomagnetische Sensoren ..................................................................................................... 3 2.1.6 Magnetojunction-Effekt ................................................................................................................ 3 2.2 2.2.1 2.3 Elektrische Wandler ............................................................................................................................... 4 Kapazitive Wandler ....................................................................................................................... 4 Optische Wandlerprinzipien .................................................................................................................. 4 2.3.1 Äusserer Photoeffekt .................................................................................................................... 4 2.3.2 Innerer Photoeffekt ...................................................................................................................... 4 2.3.3 Sperrschicht Photoeffekt .............................................................................................................. 4 2.4 3 Magnetische Wandler ........................................................................................................................... 3 Faseroptische Sensoren ......................................................................................................................... 5 2.4.1 Optische Fasern ............................................................................................................................ 5 2.4.2 Bauteile der faseroptischen Sensorik ........................................................................................... 6 Sensorparameter ............................................................................................................................................ 6 3.1 Statische Eigenschaften ......................................................................................................................... 6 3.1.1 Selektivität und Spezifität ............................................................................................................. 6 3.1.2 Kleinstes detektierbares Signal ..................................................................................................... 7 3.1.3 Zeitliche Konstanz (Drift) .............................................................................................................. 7 3.2 Dynamische Eigenschaften .................................................................................................................... 7 3.2.1 Übertragungsfunktion................................................................................................................... 7 3.2.2 Impulsantwort .............................................................................................................................. 7 Martin Vierling Alle Angaben ohne Gewähr [email protected] 1 Sensorik – Zusammenfassung 3.2.3 4 Sprungantwort .............................................................................................................................. 7 3.3 Sensor-Kalibrierung ............................................................................................................................... 7 3.4 Anforderungen bezüglich auftretender Fehler...................................................................................... 8 Sensor-Technologien ...................................................................................................................................... 8 4.1 Siliziumtechnologie ................................................................................................................................ 8 4.1.1 Fertigungsschritte in der Siliziumtechnologie ............................................................................... 8 4.1.2 Thermische Oxidation ................................................................................................................... 8 4.1.3 Dotierung ...................................................................................................................................... 9 4.1.4 Lithographieverfahren .................................................................................................................. 9 4.1.5 Ätztechnik ................................................................................................................................... 10 4.1.6 Mikromechanik ........................................................................................................................... 10 4.2 4.2.1 4.3 5 27.03.2007 Dünnschicht-Technologie .................................................................................................................... 11 Galvanische und aussenstromlose Abscheidung (aus flüssiger Phase) ...................................... 11 Dickschicht-Technik ............................................................................................................................. 11 Messung mechanischer Größen mit elektromechanischen Sensoren ......................................................... 11 5.1 Mechanische Messgrößen ................................................................................................................... 11 5.2 Weg/Winkelmessung .......................................................................................................................... 11 5.2.1 Potentiometrische Weg- und Winkelaufnehmer ........................................................................ 11 5.2.2 Weg- und Winkelmessung mit Hallelementen und magnetoresistiven Sensoren ..................... 12 5.2.3 Drehspul-Winkelaufnehmer ....................................................................................................... 12 5.2.4 Codierte Weg- und Winkelaufnehmer ........................................................................................ 12 5.2.5 Messung mittels Ultraschall ........................................................................................................ 12 5.3 Geschwindigkeitsmessung................................................................................................................... 13 5.3.1 Lineare Geschwindigkeit ............................................................................................................. 13 5.3.2 Drehzahl ...................................................................................................................................... 13 5.4 Beschleunigungsmessung .................................................................................................................... 13 5.4.1 Piezoelektrische Beschleunigungssensoren................................................................................ 13 5.4.2 Mikromechanische Beschleunigungssensoren ........................................................................... 13 5.5 5.5.1 Kraft- / Druckmessung ......................................................................................................................... 14 Kapazitiver Drucksensor ............................................................................................................. 14 Martin Vierling Alle Angaben ohne Gewähr [email protected] 2 Sensorik – Zusammenfassung 2 2.1 27.03.2007 WANDLERPRINZIPIEN MAGNETISCHE WANDLER 2.1.1 ELEKTROMAGNETISCHE WANDLER Beispiel eines Ankermagneten mit Luftspalt. Die magnetische Energie steckt aufgrund von „RKern << RLuft“ nahezu ausschließlich im Luftspalt. 2.1.2 MAGNETORESISTIVE HALBLEITERSENSOREN (FELDPLATTEN) Aufgrund der Lorentzkraft ergibt sich eine Widerstandsänderung eines Halbleiterplättchens. Um einen großen Effekt zu erreichen, sollte die Ladungsträgerbeweglichkeit µn möglichst hoch sein. Des Weiteren verwendet man vorzugsweise hintereinandergeschaltete Widerstände mit kleinem l/bVerhältnis (l << b). Diese werden typischerweise in Form von Dünnschichtwiderständen mit eingelagerten metallischen Kurzschlussstreifen erreicht. 2.1.3 ANISOTROPER MAGNETORESISTIVER EFFEKT (AMR) Anders als bei Feldplatten wird hier eine Anisotropie des spezifischen elektrischen Widerstandes im Sensormaterial vorausgesetzt. Dies geschieht durch Einprägen einer Magnetisierungsrichtung in ferromagnetischen Materialien (Permalloy Nife). Durch Anlegen eines äußeren Magnetfeldes und der Überlagerung mit dem eingeprägten Magnetfeldes verschiebt sich die Magnetisierungsrichtung. Der Widerstand ändert sich abhängig vom Winkel zwischen der resultierenden Magnetisierungsrichtung und dem Stromdichtevektor, der durch das AMR-Element fließt. 2.1.4 GIANT-MAGNETORESISTIVE SENSOREN (GMR) Der elektrische Widerstand hängt von der Magnetisierung benachbarter ferromagnetischer Schichten ab. Bei paralleler Ausrichtung der Magnetisierung ist der elektrische Widerstand um einige Prozent kleiner als bei antiparalleler Ausrichtung. Durch die Sandwichbauweise (Schichten nur wenige nm -> Dicke kleiner als freie Weglänge der e-) lassen sich relative Widerstandsänderungen von ca. 70% erreichen. 2.1.5 THERMOMAGNETISCHE SENSOREN Fließt ein Wärmestrom durch einen Leiter, der senkrecht dazu von einem Magnetfeld durchsetzt wird, so tritt senkrecht zu beiden Richtungen eine Feldstärke auf. Es entsteht dann eine Potentialdifferenz ΔU. Fließt dagegen ein elektrischer Strom durch einen Leiter senkrecht zu einem Magnetfeld, dann entsteht ein Temperaturgefälle senkrecht zu beiden Richtungen (EttingshausenEffekt). 2.1.6 MAGNETOJUNCTION-EFFEKT Wirkt in einem pn-Übergang eine magnetische Induktion, so werden die Elektronen senkrecht zu den Richtungen des elektrischen und magnetischen Feldes abgelenkt. Je nach Vorzeichen der magnetischen Induktion werden die injizierten Löcher oder Elektronen an die eine oder andere Grenzschicht abgelenkt. Dadurch kann der Durchlasswiderstand gesteuert werden. Martin Vierling Alle Angaben ohne Gewähr [email protected] 3 Sensorik – Zusammenfassung 2.2 27.03.2007 ELEKTRISCHE WANDLER 2.2.1 KAPAZITIVE WANDLER Die Kapazität zwischen zwei Elektroden lässt sich anhand folgender Gleichung bestimmen: ܥଵଶ ൌ ܳଵ ܳ ൌ ܥଶଵ ൌ ଶ ܷଵଶ ܷଶଵ ൌ ܳ und ܷ · Mithilfe der Gleichungen ׯ ଵଶ nungsformel für die Kapazität C12: ൌ ଵଶ · ergibt sich die allgemeine Berech- · ׯ ܥଵଶ ൌ ଶ ଵ · Hieraus kann man die Gleichung für Platten- oder auch Zylinderkondensator ableiten. 2.3 OPTISCHE WANDLERPRINZIPIEN 2.3.1 ÄUSSERER PHOTOEFFEKT Durch das Wirken elektromagnetischer Strahlung im sichtbaren Bereich (Licht) werden Ladungsträger aus dem Kristallverband gelöst. Damit Lichtquanten Elektronen aus der Hülle von Atomen herauslösen können, muss folgende Energiebedingung erfüllt sein: ܷ Plancksches Wirkungsquantum h, Frequenz des imitierten (einfallenden) Lichtes v, Elementarladung e und Austrittsarbeit aus jeweiligem Atomverband eUA. Bei Photozellen, die typischerweise diesen Effekt nutzen, werden die aus dem Material (meist alkalische Metalle) austretenden Elektronen durch das elektrische Feld in der Zelle zur Anode hin beschleunigt. 2.3.2 INNERER PHOTOEFFEKT Dieser Effekt beschreibt den physikalischen Sachverhalt, dass beim Auftreffen von Lichtquanten auf einem Halbleiter Elektronen vom Valenzband in das Leitungsband gelangen, sofern folgende Bedingung erfüllt ist: ∆ mit ∆ als Energieabstand zwischen Valenz- und Leitungsband. Technisch wird dieser Effekt bei Photowiderständen, bei denen durch Lichteinfall eine Widerstandsabnahme erfolgt, genutzt. Die Leitfähigkeit ist dabei direkt proportional der Beleuchtungsstärke. 2.3.3 SPERRSCHICHT PHOTOEFFEKT Siehe Fragenkatalog Frage 33. Martin Vierling Alle Angaben ohne Gewähr [email protected] 4 Sensorik – Zusammenfassung 2.4 27.03.2007 FASEROPTISCHE SENSOREN 2.4.1 OPTISCHE FASERN Eine optische Faser (Lichtwellenleiter LWL) besteht aus einem inneren dielektrischen Medium, dem sog. Kern (= core), der die Führung des Lichtes zur Aufgabe hat. Der zylindrische Kern ist von einer Ummantelung (= cladding) umgeben, deren Brechungsindex kleiner ist als der des Kerns. Beide sind wiederum von dem sog. Schutzmantel (= jacket) umhüllt. 2.4.1.1 MULTIMODE-STUFENINDEX-FASER (STUFENPROFILFASER) Bei der Stufenprofilfaser hat sowohl der Kern als auch der Mantel über ihren jeweiligen Querschnitt eine konstante Brechzahl. Deshalb darf das Licht innerhalb eines Akzeptanzwinkels ±ΘA auf die Faserstirnfläche treffen, um ausbreitungsfähig zu sein. Der Durchmesser des lichtführenden Kerns ist dabei viel größer als die Wellenlänge des Lichtes, so dass die Lichtausbreitung nach den Gesetzten der geometrischen Optik beschrieben werden kann, also durch strahlenoptische Näherung. Dadurch ist nur eine bestimmte Menge von Neigungswinkeln gegen die Faserachse zulässig, welches die Anzahl der Moden limitiert. Eine typische Faser mit einem Kerndurchmesser von 50 µm führt einige hundert Moden. Abbildung 1: Typen von Lichtwellenleitern Abbildung 1 lässt unterschiedlich lange Laufwege des Lichtes in der Faser in Abhängigkeit von der Ordnung der Mode erkennen, was zum „Auseinanderlaufen“ oder „Verschmieren“ von kurzen Pulsen führt. Man spricht hier von Modendispersion. 2.4.1.2 MULTIMODE-GRADIENTENINDEX-FASER (GRADIENTENFASER) Bei diesem Fasertyp wird die Dispersion stark vermindert, indem statt des Stufenprofils des Brechnungsindexes ein sog. Gradientenindex verwendet wird (Abbildung 1). Der Brechungsindex nimmt innerhalb der Faser vom Faserzentrum in radialer Richtung zum Faserrand kontinuierlich ab. Dadurch wird die erhöhte Laufzeit der stark geneigten Moden teilweise kompensiert. Die Modendispersion ist dadurch um mehrere Größenordnungen geringer. 2.4.1.3 MONOMODEFASER Vollständig vermieden wird die Modendispersion bei Verwendung einer Monomodefaser, die aufgrund ihres geringen Kerndurchmessers (< 10 µm) nur eine Grundmode führen kann (siehe Abbildung 1). Monomodefasern erfordern einen wesentlich aufwendigeren Herstellungsprozess als Multimodefasern. Währen Multimodefasern aus preiswerten Materialkombinationen wie z.B. Martin Vierling Alle Angaben ohne Gewähr [email protected] 5 Sensorik – Zusammenfassung 27.03.2007 Kunststoffen als Kern- und Mantelmaterial gefertigt werden können, sind Monomodefasern ausschließlich aus Quarzglas zu fertigen. Zu Erwähnen ist jedoch vor allem die hohe Querempfindlichkeit dieser Sensoren. 2.4.2 BAUTEILE DER FASEROPTISCHEN SENSORIK 2.4.2.1 GRADIENTENINDEXLINSE Im Gegensatz zu konventionell hergestellten Linsen (Schleifen) besteht alternativ die Möglichkeit, die Linsenwirkung durch entsprechende Änderung des Brechungsindexes in einem Glas, das Zylinderförmig belassen wird, herbeizuführen. Die Variation des Brechungsindexes wird Gradientenindex genannt. Dies wird erreicht indem man diese Linsen so mit Fremdatomen dotiert, dass ihr BrechungsindexProfil parabolischen Verlauf zeigt. 2.4.2.2 GLASFASERKOPPELELEMENTE Glasfaser-Koppelelemente teilen das Licht einer Faser in zwei LWL auf, wobei nahezu beliebige Teilverhältnisse erhältlich sind. Dies kann z.B. dadurch erreicht werden, dass die Kerne zweier Fasern so eng zusammengebracht (< 1 µm) werden, dass ein Überkoppeln der elektromagnetischen Lichtwelle von einem auf den anderen Zweig stattfindet. 2.4.2.3 INTEGRIERTE OPTIK Unter Integrierter Optik versteht man den Teil der Halbleitertechnologie, in der mehrere optische Komponenten mit entsprechenden Wellenleitern in einem Chip oder auf einem Substrat „integriert“ werden. Die Ziele sind die kostengünstige Herstellung miniaturisierter und hochkomplexer Funktionseinheiten (z.B. integrierter optischer Faserkreisel). 2.4.2.4 MATERIALIEN UND GRUNDSTRUKTUREN DER INTEGRIERTEN OPTIK Die elementaren Grundsubstanzen der integrierten Optik sind in erster Linie das Lithiumniobat (LiNbO3) und Glas für sichtbares Licht, aber auch III-V-Halbleiter (GaAs) sowie Silizium für Infrarotlicht. Die Grundstrukturen bestehen aus Monomode-Wellenleitern, die durch Eindiffundieren von Titan-Atomen in LiNbO3 – Substrate erzeugt werden. 3 SENSORPARAMETER Parametern welche noch nicht im Fragenkatalog erwähnt wurden. 3.1 STATISCHE EIGENSCHAFTEN 3.1.1 SELEKTIVITÄT UND SPEZIFITÄT In einem System mit m Sensoren und damit m Ausgangsgrößen yi definiert man eine partielle Empfindlichkeit Sij als die Änderung der Ausgangsgröße yi von der Eingangsgröße eines beliebigen Martin Vierling Alle Angaben ohne Gewähr [email protected] 6 Sensorik – Zusammenfassung 27.03.2007 Kanals j. Diese partiellen Empfindlichkeiten werden zu der n x m Selektivitätsmatrix [S] zusammen ൌ · gefasst: Ideale Selektivität wird durch reine Diagonalmatrix beschrieben. Alle Nebendiagonaltherme verschwinden; d.h. es gibt keine Querempfindlichkeiten. Ideale Spezifität ist gekennzeichnet durch nur einen einzigen von Null verschiedenen Eintrag Sii. Dies wäre beispielsweise ein idealer Sensor ohne jegliche Umwelteinflüsse und Nebenwirkungen. 3.1.2 KLEINSTES DETEKTIERBARES SIGNAL Das kleinste detektierbare Signal (Minimum Detectable Signal = MDS) entspricht dem Effektivwert der Rauschspannung aller internen Sensor-Rausch-quellen bezogen auf den Eingang des Sensors. Liegt das kleinste detektierbare Signal am Sensoreingang als Messgröße an, so erhält man am Ausgang des Sensors ein Ausgangssignal mit einem Signal-Rausch-Verhältnis von 1, d.h. S/N = 0dB. 3.1.3 ZEITLICHE KONSTANZ (DRIFT) Wenn sich trotz konstanter Messgröße das Ausgangssignal des Sensors langsam ändern, spricht man von einer sog. Drift. Man unterscheidet nach Betriebsverhältnissen zw. Kurzzeit- und Langzeitdrift und, je nach Kennlinie, zw. Nullpunkt- und Übersetzungsdrift. 3.2 DYNAMISCHE EIGENSCHAFTEN 3.2.1 ÜBERTRAGUNGSFUNKTION Ist ein Sensor in der Lage, zeitlich sich ändernde Messgrößen zu verarbeiten, dann interessiert die dynamische Übertragungseigenschaft, also in erster Linie seine Übertragungsfunktion im LaplaceBereich: ൌ mit ൌ ! 3.2.2 IMPULSANTWORT Die Impulsantwort g(t), die auch als Gewichtsfunktion bezeichnet wird, entspricht dem Sensorausgangssignal y(t), wenn der zeitliche Verlauf der Messgröße einen Dirac-Puls darstellt. 3.2.3 SPRUNGANTWORT Unter der Sprungantwort (manchmal auch Übertragungsfunktion genannt) versteht man das Sensorausgangssignal, wenn die Messgröße einen zeitlichen Sprungverlauf zeigt. 3.3 SENSOR-KALIBRIERUNG Die experimentelle Ermittlung der Empfindlichkeit eines Sensors wird Kalibrierung genannt. Dies ist notwendig um die Einflüsse von unvermeidlichen Streuungen bei der Sensorfertigung oder auch Langzeitveränderungen des Sensorverhaltens (Nachkalibrierung) auszumerzen. Der Sensor wird hierbei mit einer Referenz-Messgröße beaufschlagt und das Antwortsignal aufgezeichnet. Im Allgemeinen werden der Nullpunkt und die Steilheit der Kennlinie eingestellt. Martin Vierling Alle Angaben ohne Gewähr [email protected] 7 Sensorik – Zusammenfassung 3.4 27.03.2007 ANFORDERUNGEN BEZÜGLICH AUFTRETENDER FEHLER Zu den wichtigsten Anforderungen, die an Sensoren gestellt werden, zählen: a) Gute statische und dynamische Übertragungseigenschaften b) Geringen Abhängigkeit von parasitären Einflussgrößen (z.B. Temperatur bei nicht-thermischen Sensor) c) Geringes Eigenrauschen d) Zuverlässigkeit und Wirschaftlichkeit 4 4.1 SENSOR-TECHNOLOGIEN SILIZIUMTECHNOLOGIE Silizium ist ein wichtiges Basismaterial für die Sensorherstellung geworden. Es bietet neben den für die Wandlung nutzbaren physikalischen Effekten vor allem die Möglichkeit der Integration elektronischer Signalverarbeitungskomponenten. Des Weiteren zeigt es gute mechanische Eigenschaften und es lassen sich mit den Verfahren der Mikromechanik aus Silizium auf elegante Weise miniaturisierte (elektro-) mechanische Elemente herstellen. Für manche Sensoranwendungen erweist sich allenfalls die starke Temperaturabhängigkeit der elektrischen Leitfähigkeit als hinderlich. 4.1.1 FERTIGUNGSSCHRITTE IN DER SILIZIUMTECHNOLOGIE Die Herstellung stützt sich auf Verfahren der Halbleitertechnik, die zur Fertigung von elektronischen Bauelementen entwickelt und eingesetzt werden. Die wesentlichen Prozessschritte sind in Abbildung 2 dargestellt. Bei der üblichen SiliziumPlanartechnologie startet der Prozess mit einem polierten mono-kristallinen Si-Wafer, der zunächst Dünnschichtprozessen unterworfen wird (Aufbringen von Oxidfilmen). Das anschließende Dotieren wird mittels Ionen-Implantation oder Eindiffundieren von Fremdatomen erreicht. Mittels der Photo-Lithographie werden Maskenmuster auf den Wafer übertragen. Die belichteten bzw. unbelichteten Flächen können danach Abbildung 2: Prozessschritte in der Halbleitertechnologie weggeätzt werden. Zum Schluss werden die Wafer in einzelne Chips mittels Laserschneiden oder Diamantsägen zersägt und gekapselt. 4.1.2 THERMISCHE OXIDATION Bei höheren Temperaturen und sauerstoffhaltiger Atmosphäre bildet Silizium eine glasartige Schicht, das Siliziumdioxid. Dieses besitzt hervorragende mechanische und chemische Eigenschaften und wird als Dielektrikum, Isolator, zur Oberflächenpassivierung oder Maskierschicht verwendet. Man unterscheidet zw. trockener und feuchter Oxidation. Martin Vierling Alle Angaben ohne Gewähr [email protected] 8 Sensorik – Zusammenfassung 27.03.2007 4.1.3 DOTIERUNG Durch Dotierung kann man die physikalischen Eigenschaften von Silizium gezielt verändern. Es kann n- oder auch p-Silizium erzeugt werden. Diese Schichten können zur Erzeugung elektronischer Elemente oder als Stoppschichten für Ätzverfahren verwendet werden. Die Dotierung erfolgt im Wesentlichen durch folgende zwei Verfahren. 4.1.3.1 DIFFUSION Durch die Erzeugung von gezielten Konzentrationsunterschieden findet ein Ausgleich zw. Quell- und Zielmaterial statt. Die Ursache liegt in der thermischen Bewegung der diffundierenden Teilchen. Die Diffusion erfolgt in einem Rohrofen (> 950°C). 4.1.3.2 IONENIMPLANTATION Ein Strahl beschleunigter Dotierionen definierter Energie wird auf das Si-Substrat geschossen. Die Ionen dringen ins Substrat ein, werden dort abgebremst und kommen zur Ruhe. 4.1.4 LITHOGRAPHIEVERFAHREN Lithographieverfahren zur Strukturierung einer Schicht basieren auf der chemischen Veränderung der Löslichkeit eines strahlungsempfindlichen Lacks nach der Bestrahlung. Die drei wichtigsten Verfahren sind: 4.1.4.1 PHOTOLITHOGRAPHIE Hierbei wird die Maske, die aus einem Glasträger und einer darauf aufgebrachten Absorberschicht besteht, mit UV-haltigem Licht (200nm – 450nm) auf mit lichtempfindlichem Lack (Photoresist) beschichtetem Substrat abgebildet. Durch den photochemischen Prozess erhöht bzw. verringert sich die Löslichkeit der belichteten Bereiche. Die leicht löslichen Bereiche werden im nachfolgenden Ätzprozess entfernt. 4.1.4.2 RÖNTGENLITHOGRAPHIE Durch Lithographie mit Röntgenstrahlen (0,2nm – 2nm) wird eine hohe Auflösung bei Struckturen bis in den Bereich unter 0,5nm erreicht. Dieses Verfahren ist jedoch bei dicken Lackschichten langsam und im Allgemeinen sehr Ineffizient (< 1%). 4.1.4.3 ELEKTRONENSTRAHLLITHOGRAPHIE Die Wellenlänge ist so kurz (0,009nm bei Beschleunigung von 20kV), sodass Beugungseffekte keine Rolle spielen. Somit können Strukturen in den Sub-µm-Bereich übertragen werden. Wichtigstes Anwendungsverfahren ist die Herstellung von Masken. Substratbelichtung dauert sehr lange. Martin Vierling Alle Angaben ohne Gewähr [email protected] 9 Sensorik – Zusammenfassung 27.03.2007 4.1.5 ÄTZTECHNIK Formänderndes Fertigungsverfahren, bei dem das in einer Maskierschicht enthaltenes Muster in das Substrat bzw. eine darauf befindliche Schicht übertragen wird. Grundlegende Unterscheidung in Isotropes und Anisotropes Ätzen (Fragenteil). 4.1.5.1 NASSCHEMISCHES ÄTZEN Ätzen mittels Eintauchen bzw. Besprühen mit Ätzlösung. Im Allgemeinen isotroper Vorgang. Bei einkristallinem Silizium werden auch anisotrope Ätzlösungen verwendet, bei denen die Ätzrate stark von Dotierung und Kristallrichtung abhängig ist (über 100:1). Somit können manche Kristallrichtungen als Ätzstoppschicht wirken. 4.1.5.2 PLASMA- ÄTZVERFAHREN Bei diesem „trockenen“ Ätzverfahren wird das Material durch ein gasförmiges Ätzmedium abgetragen, wobei der Angriff der in einem Plasma erzeugten ätzaktiven Teilchen chemischer, physikalischer oder gemischt physikalisch-chemischer Natur sein kann. 4.1.6 MIKROMECHANIK Ein weiterer Vorzug von Silizium besteht in der Möglichkeit, Standard-Verfahren der Halbleitertechnologie zu verwenden, um es mechanisch zu bearbeiten. Somit lassen sich miniaturisierte drei-dimensionale mechanische Strukturen im Bereich < 1µm bis zu einigen Millimetern herstellen. Man unterscheidet zwei wesentliche Technologien: 4.1.6.1 VOLUMENMIKROMECHANIK Bei dieser Technologie wird meist ein beträchtlicher Teil der Waferdicke bearbeitet, welches oft auf beiden Seiten erfolgt. Somit können starre, deformierbare oder bewegte Strukturen und Mechanismen gefertigt werden. Die mechanischen Strukturen sind selbst aus einkristallinem Silizium oder aus abgeschiedenen Schichten auf der Siliziumoberfläche hergestellt. Die Strukturierung erfolgt chemisch-physikalisch, vorrangig durch nasschemische Ätzmedien mit anisotropen Ätzverhalten. 4.1.6.2 OBERFLÄCHENMIKROMECHANIK Dient der dreidimensionalen Strukturierung von Schichtsystemen auf der Waferoberfläche und basiert auf dem Ätzen einer Opferschicht. Vorteil ist der Übergang zum Trockenätzverfahren für laterale Strukturierungen => weitere Miniaturisierung, geringe Toleranzen und Integrierbarkeit mit der Elektronik. Nachteilig sind hohe Eigenspannungen und teilweise schlechte Materialeigenschaften der Schichtwerkstoffe im Vergleich zu einkristallinem Silizium. Martin Vierling Alle Angaben ohne Gewähr [email protected] 10 Sensorik – Zusammenfassung 4.2 27.03.2007 DÜNNSCHICHT-TECHNOLOGIE PVD-, CVD-, LPCVD- und PECVD-Prozesse in Fragenteil behandelt. 4.2.1 GALVANISCHE UND AUSSENSTROMLOSE ABSCHEIDUNG (AUS FLÜSSIGER PHASE) Bei der galvanischen Metallabscheidung (Electroplating) wird ein Z-Fach positiv geladenes Metallion (in Elektrolyt) unter Aufnahme von Z-Elektronen reduziert. Die Elektronen werden von einer äußeren Stromquelle geliefert. Bei der aussenstromlosen Metallabscheidung (Electroless Plating) erfolgt hingegen die Reduktion durch Elektronen im Reduktionsmittel, welches in der Elektrolytlösung enthalten ist. Vorteile der aussenstromlosen Metallabscheidung gegenüber der galvanischen ist die gleichmäßige Schichtdicke und Möglichkeit, Dielektrika (Kunststoffe, Keramik oder Glas) zu metallisieren. 4.3 DICKSCHICHT-TECHNIK Verfahren zur Herstellung passiver elektrischer Bauelemente wie Leiterbahnen, Widerstände, Isolierschichten oder Kondensatoren. Mit dieser Technik werden Elemente durch Aufbringen (1) von Pasten mittels Siebdruck-Verfahren auf Keramik-Substrate, die anschließend getrocknet (2) und danach in Durchlauföfen gebrannt (3) werden, hergestellt. Im Anschluss erfolgt das Trimmen (4) der Materialeigenschaft durch gezielten Abtrag von Schichten mittels Laserablation oder Sandstrahlen. 5 MESSUNG MECHANISCHER GRÖßEN MIT ELEKTROMECHANISCHEN SENSOREN 5.1 MECHANISCHE MESSGRÖßEN Die wichtigsten mechanischen Messgrößen sind: • • • • • • • • • 5.2 Weg, Winkel Geschwindigkeit, Winkelgeschwindigkeit (Drehrate), Drehzahl Beschleunigung Kraft, Druck Drehmoment Mechanische Leistung Masse, Dichte Durchflussmenge Schallfeldgrößen (Schalldruck, Schallschnelle, Schallintensität, Schallleistung) WEG/WINKELMESSUNG 5.2.1 POTENTIOMETRISCHE WEG- UND WINKELAUFNEHMER Der Aufbau von resistiven Weg- und Winkelaufnehmer, bei denen ein veränderlicher Ohmscher Widerstand an einem Draht oder an einer Wicklung abgegriffen wird, ist recht unkompliziert. Im einfachsten Fall bewegt sich ein vom Messweg oder –winkel angetriebener Schleifer auf einem ausgestreckten oder kreisförmigen Messdraht. Der abgegriffene Widerstand ist dem Messweg x proportional. Martin Vierling Alle Angaben ohne Gewähr [email protected] 11 Sensorik – Zusammenfassung 27.03.2007 Bei den Schichtpotentiometern gibt es z.B. das Potentiometer mit Polymerschicht (Lackharz mit Graphitstaub) oder das Potentiometer mit Metalloxid-Glasbindungsschichten (gesintertes Glas mit Metalloxid). 5.2.2 WEG- UND WINKELMESSUNG MIT HALLELEMENTEN UND MAGNETORESISTIVEN SENSOREN Einsatz eines Permanentmagneten und eines magnetoresistiven Sensors zur Winkelmessung. Die Hallspannung ist proportional zum Winkel der magnetischen Induktion B. 5.2.3 DREHSPUL-WINKELAUFNEHMER Eigenen sich zum Erfassen größerer Winkelbereiche. Eine feststehende Spule (Sendespule) erzeugt ein homogenes Wechselfeld. Als Empfänger fungieren eine oder zwei senkrecht zueinander angeordnete, drehbar gelagerte Spulen. Die induzierten Spannungen sind den wirksamen Flächen der Spulen und damit dem Sinus bzw. Cosinus des Messwinkels proportional. Sogenannte Synchros (Drehübertrage) werden von der gleichen Wechselspannung gespeist. Solange sich der Winkel des Empfänger von dem des Senders unterscheidet fließt in den Verbindungsleitungen und in den um je 120° zueinander angeordneten Spulen Ströme, die wegen des Erregerfeldes ein Drehmoment bewirken. Dies führt den Winkel des Empfängers dem des Senders nach. Sender und Empfänger laufen also synchron. 5.2.4 CODIERTE WEG- UND WINKELAUFNEHMER Bei den codierten Längen- und Winkelmaßstäben ist jeder Messlänge bzw. jedem Messwinkel ein bestimmtes, eindeutiges codiertes digitales Signal zugeordnet, welches in paralleler Form vorliegt, so dass es ohne weitere Umsetzung von einem Prozessrechner übernommen und verarbeitet werden kann. 5.2.5 MESSUNG MITTELS ULTRASCHALL Ein Ultraschallabstandssensor arbeitet nach dem Puls-EchoBetrieb. Ein vom Ultraschall-Wandler abgestrahlter Puls wird nach der Reflexion am Messobjekt von demselben Wandler wieder empfangen. Aus der Laufzeit T und der bekannten Schallgeschwindigkeit des Medium kann der Abstand x zwischen Messobjekt und Sensor bestimmt werden. Es gibt drei Varianten der Füllstandsmessung (siehe Abb. 3): a) Messung über eine Luftstrecke b) Messung innerhalb der Flüssigkeit mit Innenankopplung c) Messung innerhalb der Flüssigkeit mit Außenankopplung Martin Vierling Alle Angaben ohne Gewähr Abbildung 3: Wegmessung mittels Ultraschall [email protected] 12 Sensorik – Zusammenfassung 5.3 27.03.2007 GESCHWINDIGKEITSMESSUNG 5.3.1 LINEARE GESCHWINDIGKEIT Erfolgt die Messung indirekt, so entsteht durch zeitliche Differenzierung des Weges das Problem der Differenzierung und dessen Umsetzung. Durch Integration über eine gemessene Beschleunigung hingegen erhält man ein Offset. Diese Probleme können durch direkte Messung umgangen werden. 5.3.1.1 MESSUNG MITTELS ELEKTRODYNAMISCHEN WANDLERN Durch die Beziehung " ൌ #$ erhält man, bei einer der Geschwindigkeit v ausgesetzten Spule innerhalb eines homogenen Magnetfeldes, einen direkten Zusammenhang von induzierter Spannung und der Messgröße Geschwindigkeit. 5.3.1.2 MESSUNG MITTELS DOPPLERVERFAHREN Die Dopplerverschiebung kann in einer akustischen, optischen oder elektromagnetischen Welle genutzt werden um die Geschwindigkeit von bewegten reflektierenden Körpern zu messen. Bei der sog. Laser-Doppler-Geschwindigkeitsmessung mit Referenzstrahlmethode bestrahlt man einen Streukörper, dessen Geschwindigkeit gemessen werden soll. Dabei wird die optische Welle in einen Messstrahl und einen Referenzstrahl zerlegt. Das Streuteilchen bewegt sich mit der Geschwindigkeit v, wodurch sich aufgrund des Dopplereffektes eine Frequenzverschiebung Δf zwischen Mess- und Referenzstrahl ergibt, welche proportional der Geschwindigkeit v des Streuteilchens ist. 5.3.2 DREHZAHL Man unterscheidet folgende Prinzipien: • • • • • • 5.4 Berührungslose Messung mit Gitterscheibe und Lichtschranke Faserkreisel Tachogeneratoren Berührungslose Messung mit Zahnradscheibe und induktivem Sensor Drehzahlmessung mittels Hallsensor und Ringmagnet Drehzahlmessung mittels Wieganddraht BESCHLEUNIGUNGSMESSUNG 5.4.1 PIEZOELEKTRISCHE BESCHLEUNIGUNGSSENSOREN Seismische Masse übt bei Beschleunigung Druck auf piezoelektrische Scheibe aus. 5.4.2 MIKROMECHANISCHE BESCHLEUNIGUNGSSENSOREN Durch anisotropes Ätzen werden seismische Massen in Form kleiner Zungen oder an Federn (Siliziumstege) aufgehängte kleine Siliziumblöcke gefertigt. Durch Auslenkung dieser seismischen Masse erfolgt die Messung piezoresistiv oder kapazitiv. Martin Vierling Alle Angaben ohne Gewähr [email protected] 13 Sensorik – Zusammenfassung 5.5 27.03.2007 KRAFT- / DRUCKMESSUNG 5.5.1 KAPAZITIVER DRUCKSENSOR Bei der Druckmessung auf der Basis kapazitiver Wandlungsprinzipien wird generell die mechanische Deformation eines elastischen Federkörpers unter Druckeinwirkung genutzt, um die elektrische Kapazität des metallisierten Federkörpers gegenüber einer Gegenelektrode als Maß für die Deformation und damit den zu messenden Druck herzunehmen. Das Standardbeispiel stellt das KondensatorMikrophon (Abbildung 4) dar. Martin Vierling Alle Angaben ohne Gewähr Abbildung 4: Prinzip eines Kondensator-Mikrophons [email protected] 14