QRPproject Tramp-8 8 Band Transceiver für Telegrafie

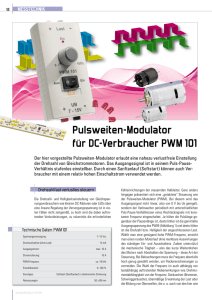

Werbung