- TUprints

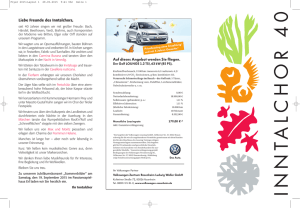

Werbung