ElektroImpulsVerfahren

Werbung

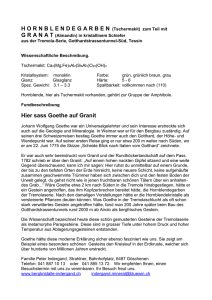

Förderprogramm des BMU zu Forschung und Entwicklung im Bereich Geothermie Studie für ein Vortriebssystem zur Herstellung von tiefen Geothermiebohrungen im Festgestein mittels Elektro-Impuls-Verfahren FKZ: 0327664 Projektpartner: Technische Universität Dresden – Professur für Baumaschinen- und Fördertechnik Institut für Elektrische Energieversorgung und Hochspannungstechnik Technische Universität Bergakademie Freiberg – Institut für Bohrtechnik und Fluidbergbau Universität Karlsruhe – Institut für Bodenmechanik und Felsmechanik Herrenknecht AG Geothermal Engineering GmbH Zuwendungssumme: 190.443 EUR Laufzeit: 15.05.2007 – 31.01.2009 1 Projektbeschreibung Das Elektroimpulsverfahren (EIV) ist aufgrund seiner nahezu verschleißfreien und energetisch optimalen Arbeitsweise eine innovative Alternative zur konventionellen, mechanischen Bohrtechnik. An der Technischen Universität Dresden wurden in vorangegangenen Untersuchungen die Funktionsweise und die prozessbestimmenden Parameter des EIV analysiert ([And06], [And07], [DBU06]). Im Rahmen der vorliegenden Machbarkeitsstudie (FKZ: 0327664) soll nun die Umsetzbarkeit des Elektroimpulsverfahrens für die tiefe Geothermie nachgewiesen werden. Dazu werden die folgenden Problemstellungen durch die entsprechenden Kooperationspartner bearbeitet: Teilaufgabe: Geologische Anforderungen Anwendungspotenzial in Deutschland Bearbeiter: und Geothermal Engineering GmbH (GeoT) Universität Karlsruhe (UK) Prozesstechnische Umsetzbarkeit unter Technische Universität Dresden bohrlochähnlichen Bedingungen und (TUD) technische Umsetzbarkeit der benötigten gerätetechnischen Komponenten Entwicklung eines Maschinenkonzeptes Herrenknecht AG (HK) Entwicklung einer geeigneten Bohrspülung Technische Universität Bergakademie Freiberg (TUBAF) 2 Geologische Anforderungen und Anwendungspotenzial in Deutschland Für die Erzeugung von Strom aus Erdwärme werden hohe Gesteinstemperaturen (> 130 °C) benötigt. Dieses Temperaturniveau wird nur im tiefen Grundgebirge (tiefer 3000 m) erreicht, welches über Bohrungen erschlossen wird. Besonders geeignete Gebiete für die Nutzung der tiefen Geothermie sind in Deutschland: - die Norddeutsche Senke - der Oberrheingraben - die Bayrische Molasse. Die Lithostratigrafie zeigt, dass in den angegebenen Regionen das feste Gestein von Lockersedimenten überdeckt ist. Diese Schichten sind aus prozesstechnischen Gründen für den Einsatz des EIV nicht geeignet. Zudem arbeiten konventionelle Werkzeuge, auf Grund ihres technischen Entwicklungsstandes, in diesen Formationen sehr wirtschaftlich. Das Haupteinsatzgebiet des EIV-Bohrsystems liegt in den Hartgesteinsschichten unterhalb der Lockersedimente. In Tab. 1 wird ein Überblick über die zu erwartenden Gesteine und deren lithologischen Eigenschaften gegeben. 2 Gestein Einaxiale Druckfestig keit (MPa) 100-250 150-300 100-350 150-300 100-300 50-200 100-250 Zugfestigk eit (MPa) Scherfestig keit (MPa) Dichte (t/m³) Granit 7-25 14-50 2.6-2.9 Diorit 15-30 NA NA Diabas 15-35 25-60 2.7-3.05 Gabbro 15-30 NA 2.8-3.1 Basalt 10-30 20-60 2.8-2.9 Gneis 5-20 NA 2.8-3.0 Marmor 7-20 NA 2.6-2.7 Glimmer100-200 7-20 15-30 2.6-2.7 schiefer Quarzit 150-300 10-30 20-60 2.6-2.7 Sandstein 20-170 4-25 8-40 2.0-2.6 Tonschiefer 5-100 2-10 3-30 2.0-2.4 Kalkstein 30-250 5-25 10-50 2.2-2.6 Dolomit 30-250 15-25 NA 2.5-2.6 Tab. 1 Lithologische Eigenschaften der zu erwartenden Gesteinsarten Porosität % 0.5-1.5 NA 0.1-0.5 0.1-0.2 0.1-1.0 0.5-1.5 0.5-2 0.1-0.5 0.1-0.5 5-25 10-30 5-20 1-5 Die Tabelle zeigt die große Bandbreite der Druckfestigkeit der unterschiedlichen Gesteine, welche beim mechanischen Bohren überwunden werden muss. Das Löseprinzip des EIV, mittels elektrischer Entladungen, beruht hingegen auf der Überwindung der Zugfestigkeit. Sowohl deren Betrag (ca. 10% der Druckfestigkeit) als auch deren Streuung ist deutlich kleiner. Daher ist zum einen zu erwarten, dass das EIV nahezu unabhängig von der Gesteinsart einen gleichmäßigen Bohrfortschritt erzielt. Zum anderen ist die benötigte Löseenergie deutlich kleiner, als beim konventionellen Bohren. Bei den Versuchen im Rahmen dieser Studie wurde eine spezifische Löseenergie von 196 J/cm³ erreicht. Beim herkömmlichen Rotarybohren beträgt diese 700 – 900 J/cm³ [Uss95]. Weiterer Forschungsbedarf besteht allerdings bei selten auftretenden geologischen Störungen, wie z. B. gefüllte bzw. ungefüllte Klüfte, Lithologiewechsel oder auch unter Wasserzufuhr quellende bzw. erweichende Gesteine. Die Untersuchung des geologischen Aufbaus der einzelnen tiefengeothermischen Reservoire zeigt, dass das EIV in ganz Deutschland einsetzbar ist. 3 Prozesstechnische Umsetzbarkeit unter bohrlochähnlichen Bedingungen Versuchsaufbau Ein wesentliches Kriterium zur Beurteilung der Umsetzbarkeit des EIV für tiefengeothermische Bohrungen, ist die zuverlässige Realisierung des Löseprozesses unter hohen Drücken und hohen Temperaturen. Aus Literaturquellen geht hervor, dass im Rahmen von Laboruntersuchungen unter diesen Bedingungen die Funktion des EIV erfolgreich nachgewiesen wurde. Es sind jedoch keine detaillierten Versuchsergebnisse bekannt [Uss95]. Zur experimentellen Untersuchung des Einflusses der Umgebungsbedingungen wurde ein Versuchsstand entworfen und umgesetzt. Abb. 1 zeigt den Druckbehälter, die Stossspannungsquelle und die Ladespannungsanlage. Im verwendeten 3.1 3 Versuchsbehälter können Temperaturen bis 70 °C und Drücke bis 100 bar erzeugt werden, um bohrlochähnliche Umgebungsbedingungen zu simulieren. Stossspannungsquelle: Stufen 9 Stufenkapazität 10 nF Ladespannung 30 kV Impulsfrequenz 1 s-1 Stoßenergie 40,5 J Druckbehälter: pmax Tmax 100 bar 70 °C Ladespannungsanlage Abb. 1 Versuchsaufbau EIV unter bohrlochähnlichen Bedingungen Als Stossspannungsquelle wurde ein gasisolierter Marxgenerator mit einer Ausgangspannung bis zu 270 kV verwendet. Zum Laden des Marxgenerators wird eine Gleichspannung von 30 kV verwendet. Diese wird manuell einstellbar von der Ladespannungsanlage zur Verfügung gestellt. Diese besteht aus einem Transformator, der die 380 V Eingangsspannung auf das benötigte Spannungsniveau transformiert und einen Gleichrichter mit Glättungskondensator, der die Wechselspannung in eine Gleichspannung umformt. Versuchsdurchführung Die Versuche wurden in zwei Abschnitten durchgeführt. Im ersten Teil wurden die Zerstörungsnachweise für Normalbedingungen, 100 bar Umgebungsdruck und 70 °C Umgebungstemperatur erbracht und der Einfluss der einzelnen Parameter untersucht. Als Versuchskörper wurden Sandstein und Granit verwendet. Vollentsalztes Wasser (VE-Wasser) diente bei diesen Untersuchungen als Dielektrikum. Weiterhin stand eine ölbasische Spülung zur Verfügung, mit der ebenfalls ein umfangreiches Versuchsprogramm absolviert wurde. Für jede gewählte 3.2 4 Kombination von Druck und Temperatur wurden 30 Impulse auf das Gestein aufgebracht. 3.3 Versuchsergebnisse 3.3.1 Ergebnisse der Zerstörungsnachweise In Abb. 2 bzw. Abb. 3 sind die Ergebnisse der Zerstörungsnachweise für Normalbedingungen, 100 bar Druck und 70 °C für Sandstein und Granit zu sehen. Es ist ersichtlich, dass der Druck bei beiden Gesteinen das Ergebnis negativ beeinflusst, im Granit deutlich stärker als im Sandstein. Die Temperatur bewirkt im Sandstein ebenfalls eine Verringerung des Lösevolumens. Hingegen ergab die Messung im Granit eine deutliche Steigerung des Lösevolumens. Ausgehend von diesen Ergebnissen, ist vor allem der Verlauf beim Sandstein kritisch, da sowohl Druck als auch Temperatur negative Auswirkung auf das Löseergebnis haben. a b c Abb. 2 Zerstörungsnachweis im Sandstein a) 20 °C, 0bar; b) 20 °C, 100 bar; c) 70 °C, 0 bar a b c Abb. 3 Zerstörungsnachweis im Granit a) 20 °C, 0bar; b) 20 °C, 100 bar; c) 70 °C, 0 bar 3.3.2 Ergebnisse der Versuchsreihen im VE-Wasser Für alle Parametereinstellungen von Druck und Temperatur wurde eine Löseleistung gemessen. Die Ergebnisse der Experimente mit Granit im VE-Wasser sind in Abb. 4 dargestellt. Die Kurvenverläufe zeigen, dass ein hoher Druck einen negativen und eine hohe Temperatur einen positiven Einfluss auf den Granit haben. 5 500,0 Lösevolumen [mm³] 400,0 300,0 200,0 100,0 0,0 20 30 40 50 60 70 Temperatur [°C] 20 bar 60 bar 80 bar 100 bar Abb. 4 Lösevolumen im Granit in Abhängigkeit von Druck und Temperatur Der Grund für den starken Anstieg des Lösevolumens infolge höherer Temperaturen ist die unterschiedliche Gefügestruktur. Die im Granit induzierten Eigenspannungen begünstigen den Löseprozess. Die Steigerung des Lösevolumens im Granit durch Erhöhen der Temperatur ist bei allen Druckstufen zu erkennen (siehe Abb. 4). Zudem wird durch die thermische Anregung die Ionisierung erleichtert und der Energiebedarf für den Aufbau des Streamerkanals verringert. Es wird mehr Energie in den Löseprozess eingebracht. Abb. 5 zeigt die Messergebnisse im Sandstein bei 20 °C in Abhängigkeit des Druckes. 3000,0 Lösevolumen [mm³] 2500,0 2000,0 1500,0 1000,0 500,0 0,0 0 20 40 60 80 Druck [bar] Granit bei 20 °C Sandstein bei 20 °C Abb. 5 Lösevolumen in Sandstein und Granit bei 20°C in VE-Wasser 6 100 Es ist deutlich zu erkennen, dass die beiden Gesteine unterschiedlich stark auf die Einwirkung des Druckes reagieren. Bei Betrachtung der Krater ist zu erkennen, dass mit steigendem Druck nur noch Material unmittelbar zwischen den Elektroden gelöst wird und die Krater flacher werden. Im Sandstein fällt zudem auf, dass die Porenbildung ausbleibt (siehe Abb. 6). Sandstein: 0 bar; Sandstein: 100 bar; Abb. 6 Einfluss des Druckes auf das Lösevolumen Im Granit ist ab 20 bar ein starker Einbruch des Lösevolumens zu erkennen. Bei einer weiteren Drucksteigerung bleibt das Lösevolumen nahezu konstant. Dieser Verlauf wurde bei allen Temperaturen gemessen. Der Sandstein reagiert weniger empfindlich auf die Erhöhung des Druckes. Die Abnahme des gelösten Volumens ist geringer als bei Granit. Der Verlauf ist mit dem Eindringen des Wassers unter Druck in das Gestein zu erklären. Die bei Normaldruck vorhandenen Poren sind der Ausgangspunkt für den Durchschlagskanal. Durch den Umgebungsdruck wird Wasser in sie hinein gepresst und die Poren somit verschlossen. Die kritische Anzahl zum Auslösen eine Streamer liegt bei 109 freien Ladungsträgern. Entscheidend für den Verlauf des Kanals ist es, wo diese Menge bereitgestellt wird. Wasser ist schwerer zu ionisieren als Gas. Das heißt, der Ionisierungsprozess wird bevorzugt an den Orten der größten Feldstärke, zwischen den Elektroden, stattfinden und nicht wie beim Vorhandensein von luftgefüllten Poren auch an Stellen geringerer Feldstärke. Das, im Vergleich zum Granit, größere Lösevolumen im Sandstein ist mit seiner geringeren Zugfestigkeit zu erklären. Bei Erhöhung der Durchschlagenergie wird es ermöglicht, die Löseleistung in beiden Gesteinen deutlich zu steigern und auch die Überschnitte herzustellen, welche benötigt werden, um das Bohrsystem in das Gestein eindringen zu lassen. 3.3.3 Ergebnisse der Versuchsreihen in der Bohrspülung Abb. 7 zeigt die graphische Darstellung der Versuchsergebnisse in Granit, bei Einsatz der ölbasischen Bohrspülung. Die Kurven weisen, bei Veränderung von Druck und Temperatur einen ähnlichen Verlauf auf, wie bei Einsatz von VE-Wasser. Es ist zu erkennen, dass der Druck einen negativen und die Temperatur einen positiven Einfluss hat. Allerdings ist die relative Abminderung durch die Erhöhung des Druckes hier deutlich geringer. Das Lösevolumen bei einem Druck von 100 bar und einer Temperatur von 20 °C ist in der Bohrspülung rund 6,5 mal größer. Dieser Effekt tritt auf, weil die Bohrspülung im Vergleich zu Wasser nicht so tief in das Gestein eindringen kann und 7 durch ihre besseren Isoliereigenschaften auch die ausreichende Ionisierung tiefer liegender Gesteinsschichten zulässt. 4000,0 Lösevolumen [mm³] 3500,0 3000,0 2500,0 2000,0 1500,0 1000,0 500,0 0,0 20 30 40 50 60 70 Temperatur [°C] 0 bar 20 bar 60 bar 80 bar 100 bar Abb. 7 Lösevolumen von Granit in Abhängigkeit von Druck und Temperatur in Bohrspülung 4 Maschinenkonzept Für das Maschinenkonzept gibt es zwei prinzipielle Entwicklungsrichtungen. Zum einen können Teile des EIV-Bohrsystems übertage auf der Bohrplattform angeordnet sein. Zum anderen ist es denkbar, alle Komponenten im Bohrloch zu plazieren. Unter diesem Gesichtspunkt wurden verschiedene Gestaltungsvarianten entworfen und hinsichtlich ihrer Vor- und Nachteile bewertet. Die für die Bohrtechnik einfachste, aber technisch deutlich schwierigere, Lösung ergibt sich aus der zweiten Entwicklungsrichtung. Abb. 8 zeigt den entsprechenden Aufbau des EIV-Bohrsystems. Die Unabhängigkeit von übertägigen elektrischen Energieversorgern ist der Hauptvorteil dieser autarken Variante. Das EIV-System kann ähnlich einem herkömmlichen Bohrwerkzeug gewechselt werden, ohne dass es Umbauten an der Bohranlage oder zusätzliches Equipment auf der Arbeitsbühne bedarf. Zudem macht diese Unabhängigkeit das EIV-Bohrsystem flexibel einsetzbar, da es nicht an einen speziellen Anlagentyp angepasst ist. 8 Bohrstrang Bohrmotor elektrischer Generator Mittelspannungssegment mit Messsystem Hochspannungssegment mit Marxgenerator, Elektroden und Steuerkopf Abb. 8 Entwurf für ein EIV-Bohrsystem Die Energieversorgung erfolgt über einen spülungsgetriebenen Motor, der einen elektrischen Generator antreibt. Dieses Prinzip findet bereits in der Bohrtechnik Anwendung, allerdings nur in einem Leistungsbereich bis 200 W [Dex08]. In Abhängigkeit der Impulswiederholrate und der erzeugten Impulsenergie, beträgt der Leistungsbedarf des EIV - Bohrsystems 3 – 6 kW. Die Ausgangsspannung des Generators wird im Mittelspannungssegment in eine hohe Gleichspannung umgeformt, mit welcher der Marxgenerator im Hochspannungssegment geladen wird. Dieser erzeugt die benötigten Stoßspannungsimpulse und gibt sie an die Elektroden weiter. Die Elektroden werden so gestaltet, dass die gesamte Bohrlochsohle ohne Rotation des Bohrstranges bearbeitet wird. Der elektrische Durchschlag erfolgt immer am Ort der geringsten elektrischen Festigkeit. Wenn eine Entladung an der Bohrlochsohle stattgefunden hat, füllt sich der resultierende Krater mit der Spülungssuspension. Da diese eine höhere Durchschlagfestigkeit als das Gestein hat, erfolgt in diesem Bereich kein weiterer Durchschlag. In den bisherigen Laborversuchen wurde festgestellt, dass die Entladungsstrecke nicht immer dem kürzesten Weg zwischen den Elektroden entspricht. Weiterhin konnte nachgewiesen werden, dass auch im Bereich außerhalb der Elektrodenauflagefläche Gestein gelöst wurde. Somit ist sichergestellt, dass der nötige Überschnitt über die Erdelektrode hinaus für den Vortrieb erzeugt wird. 9 5 Technische Verfahrensgrenzen Zur Betrachtung der technischen Verfahrengrenzen werden die zu erwartenden Umgebungsbedingungen im Bohrloch, unter denen das EIV-Bohrsystem funktionieren muss, definiert: Bohrdurchmesser: 12 ¼ Zoll (311 mm) Umgebungsdruck: 1000 bar Temperatur: 200 °C. Das Gehäuse des EIV-Bohrsystems muss so gestaltet sein, dass ein genügend großer Ringraum entsteht, in dem die Bohrspülung aufsteigen kann. Da die Konstruktion des Marxgenerators keine zentrische Anordnung der Spülungszufuhr zur Bohrlochsohle zulässt, muss auch dieser Spülungsfluss außen um das Gehäuse geführt werden. Daher steht die Ertüchtigung der elektrischen bzw. elektronischen Komponenten für die Temperaturen von 200°C und die Anpassung an den begrenzten Bauraum im Mittelpunkt weiterführender Forschung und Entwicklung. Erzeugung der Stoßspannungsimpulse Im Bohrloch müssen, auch unter den genannten extremen Bedingungen, folgende Prozessparameter erfüllt werden, damit die Funktion des EIV gegeben ist: 5.1 - transienter Spannungsanstieg im Bereich < 120 ns Stoßspannung bis 400 kV Stoßenergie >100 J Impulswiederholrate 20 – 25 Hz. Der Aufbau einer bei Temperaturen von 200°C einsetzbaren Marxschaltung ist prinzipiell möglich. Auf dem Markt sind spezielle Kondensatoren (Glimmerkondensatoren), Widerstände und elektrische Leitungen erhältlich, die bei den genannten hohen Temperaturen funktionieren. Weiterführende praktische Tests müssen zeigen, wie die Marxschaltung von hohen Temperaturen beeinflusst wird. Diese Experimente werden wichtige Erkenntnisse für die Beurteilung der Standfestigkeit und der Leistungsparameter liefern. Erzeugung der Ladespannung Die Stossspannungsquelle (Marxgenerator) wird mit einer Gleichspannung von mehreren 10 kV geladen. Diese Ladespannung wird im Mittelspannungssegment, bestehend aus Transformator und Gleichrichter, aus der Ausgangsspannung des elektrischen Generators erzeugt. Als elektrischer Generator wird eine permanent erregte Synchronmaschine eingesetzt. Dieser Maschinentyp hat folgende Vorteile: - einfacher Aufbau - kein Erregerstrom notwendig - Erfahrungen im Hochtemperaturbereich bei Herstellern vorhanden. 5.2 Für die Anwendung im Bohrloch müssen hochtemperaturbeständige Dauermagnete und Isolierwerkstoffe (Drähte der Statorwicklung) verwendet werden. Bei der Wicklung ist die elektrische Isolierung das Hauptproblem. Konventionelle 10 Kunststoffisolierungen sind bei hohen Temperaturen mechanisch instabil (Fließneigung) und können deshalb nicht eingesetzt werden. Eine Alternative dazu sind handelsübliche Kupferlackdrähte mit einer Wärmebeständigkeit bis 250 °C bzw. keramikisolierte Kupferdrähte (bis 500 °C). Die beschriebenen Drahtisolierungen werden auch beim elektrischen Transformator verwendet). Dort müssen die Oberspannungs- und die Unterspannungswicklung gegeneinander und gegen das Erdpotential isoliert werden. Mit dem Transformator wird die Ausgangspannung des elektrischen Generators auf das entsprechende Ladespannungsniveau erhöht. Die vom Transformator erzeugte hohe Wechselspannung ist nicht zum Laden der Stosskondensatoren geeignet. Sie muss in eine Gleichspannung umgeformt werden. Unter Normalbedingungen werden zum Gleichrichten leistungsfähige Halbleiterbauelemente verwendet. Diese Gleichrichterdioden verlieren allerdings mit steigender Temperatur ihre Sperrwirkung und werden in beide Stromrichtungen elektrisch leitend. Hochtemperaturgleichrichter aus Siliziumcarbid sind zwar bereits auf dem Markt erhältlich, aber noch nicht für den angestrebten Leistungsbereich ertüchtigt. Alternativ zu den Halbleitern kann ein mechanischer Gleichrichter eingesetzt werden (Abb. 9). Mechanische Gleichrichter sind in vielen elektrischen Maschinen zu finden, wo sie als Kommutator oder Stromwender eingesetzt werden. Diese Bauelemente müssen für den angestrebten Leistungsbereich von 3-6 kW bei gleichzeitig hoher thermischer Belastung entwickelt und erprobt werden. α = 60° U α = 25° U n= 60f 2 U Abb. 9 links: Mechanischer Gleichrichter [Neu08]; rechts: Elektromotor mit Kommutator [Kom08] Erzeugung der mechanischen Leistung Zur Erzeugung der mechanischen Leistung wird ein spülungsgetriebener Bohrmotor verwendet. Derzeit werden auf dem Markt Bohrturbinen oder der Verdrängermotoren (Moineaumotor, siehe Abb. 10) angeboten, welche Ausgangsleistungen von mehreren 100 kW haben. Die Vorteile des Moineaumotor sind die gute Steuerbarkeit und der einfache Aufbau. Durch das Verdrängerprinzip ist es möglich, sowohl Drehzahl als auch Drehmoment des Motors über den Spülungsstrom zu steuern (Gl. 2; Gl. 3). Diese Vorteile haben dazu geführt, dass sich der Moineaumotor gegenüber der Turbine durchgesetzt hat. Die obere Drehzahlgrenze von Bohrmotoren liegt zurzeit bei etwa 1000 min-1. Zum Erreichen hoher Spannungsfrequenzen am Ausgang des Generators muss die Drehzahl deutlich gesteigert werden. Ein Mittel dazu sind Bohrgetriebe, wie sie meist bei Bohrturbinen Verwendung finden, um die Meißeldrehzahl zu reduzieren. Mit der 5.3 11 Steigerung der Drehzahl wird es möglich, den elektrischen Generator und den Transformator kleiner auszuführen und somit besser an den kleinen Bauraum anzupassen. Sowohl Bohrmotoren als auch Getriebe sind für Temperaturen bis über 200 °C auf dem Markt erhältlich [BH07] . M M = c ⋅ Qth ⋅ η mech ⋅ Δp Q nM = ⋅η vol Qth MM Motormoment nM Motordrehzahl c Konstante Q Spülungsstrom Qth Schluckvolumen des Motors ηmech mechanischer Wirkungsgrad ηvol volumetrischer Wirkungsgrad Δp Druckdifferenz über dem Motor (Gl. 1) (Gl. 2) Abb. 10 Moineaumotor 6 Spülungsentwicklung Die Spülung muss beim herkömmlichen Bohren verschiedene Aufgaben erfüllen. Diese sind: - Transport des Bohrkleins aus dem Bohrloch - Stützung der Bohrlochwand gegen nachrutschen von Material - Verhindern des Eindringens fremder Fluide in das Bohrloch. Beim EIV muss die Spülung zusätzlich die Funktion des dielektrischen Mediums übernehmen. Der Leitwert des Dielektrikums hat maßgeblichen Einfluss auf den Löseprozess des EIV. Aus Laborversuchen ist bekannt, dass der Leitwert durch das Lösen von Gestein signifikant verändert wird. Bei diesen Versuchen wurden Sandstein, Kalkstein, Basalt und Granit bearbeitet und der Leitwert vor und nach den Experimenten überprüft. Dabei konnte kein Anstieg der Leitfähigkeit des Dielektrikums festgestellt werden. Bisher spielte der Leitwert der Spülungssuspension in der Bohrtechnik nur eine untergeordnete Rolle. Die Bohrspülung wird allgemein nach den geologischen Anforderungen im Bohrloch ausgelegt. Während einer Bohrung wird deswegen die Spülung auch permanent kontrolliert und an die wechselnden Geologien angepasst. Bei der Erschließung von Erdöl/Erdgaslagerstätten oder Heißwasseraquiferen werden sogar spezielle Drill-In-Fluids verwendet, um die Lagerstätten nicht zu verunreinigen. Eine Herausforderung bei der Auswahl der Spülung ist die angestrebte Bohrlochtemperatur von 200 °C. Für diese Bedingungen gibt es spezielle, meist ölbasische, Hochtemperaturspülungen. Experimente des EIV mit Transformatorenöl und Dieselöl als Spülung belegen die Eignung dieser Stoffe als dielektrische Medien. Der Einsatz dieser beiden Stoffe ist jedoch aus ökologischen Gesichtspunkten unbedingt zu unterlassen. Neuentwicklungen auf dem Spülungsmarkt haben jedoch auch umweltverträgliche, biologisch abbaubare Ölspülungen hervorgebracht. 12 Voruntersuchungen im Rahmen der vorliegenden Studie zielten darauf ab, Additive zu öl- bzw. wasserbasierten Spülungen zu finden, welche für den Einsatz bei Bohrungen geeignet sind. Die resultierenden Möglichkeiten sind zwar limitiert, allerdings ist es durchaus möglich, ein an das EIV angepasstes Spülmedium zu entwickeln. Dies muss in genauer Kenntnis der zu durchteufenden Geologie geschehen. 7 Betrachtung des Einsparpotentials des EIV-Bohrsystems Geologische Anforderungen an das Bohrsystem Die Geologien, bei denen das EIV-Bohrsystem wesentliche Vorteile gegenüber der konventionellen Bohrtechnik erzielen, sind die Hartgesteinsschichten unterhalb lockerer Deckschichten. Dabei stehen vor allem die schwer bohrbaren und starken Verschleiß verursachenden kristallinen Gesteine, wie Buntsandstein oder Granit, im Vordergrund. 7.1 Mechanische Verfahren zum Bohren in Hartgestein Das Rotarybohren ist das heute gängige Verfahren zum Abteufen tiefer Bohrungen. Dabei wird ein mit Schneidelementen besetzter Bohrmeißel auf die Bohrlochsohle gepresst und in Rotation versetzt. Die Schneidelemente dringen in das Gestein ein und lösen es aus dem festen Verbund. Das gelöste Material wird über eine Bohrspülung ausgetragen. Die Rotation wird übertage von einem Drehantrieb erzeugt und über den Bohrstrang an den Bohrmeißel weiter gegeben. Der Bohrstrang besteht aus miteinander verschraubten Rohren, durch die der Transport der Bohrspülung erfolgt. Diese tritt über Düsen am Bohrmeißel aus, nimmt das gelöste Gestein (Bohrklein, Cuttings) auf und steigt im Ringraum, zwischen Bohrstrang und Bohrlochwand wieder nach oben (Normalspülverfahren). Bei der Umkehrspülung strömt die Spülung im Ringraum nach unten und steigt im Bohrstrang wieder auf. Am unteren Ende des Bohrstranges werden dickwandige Schwerstangen eingebaut, die durch ihr Eigengewicht die Meißelauflast aufbringen. Als Ergänzung zum übertägigen Drehantrieb werden Bohrlochsohlenmotoren verwendet. Moineaumotoren (Verdrängerprinzip) werden gegenüber Bohrturbinen bevorzugt eingesetzt. Anwendung finden diese Bohrmotoren vor allem beim gerichteten Bohren, da sie im Bezug auf Richtungskontrolle und Steuerung sehr viele Vorteile bieten. Daher sind sie auch für das Abteufen geothermischer Bohrungen besonders wichtig. Als Bohrwerkzeug stehen verschiedene Meißelarten zur Verfügung: - Rollenmeißel - diamantbesetzte/imprägnierte Meißel, PDC-Meißel - Schlagbohrköpfe für hydraulische/pneumatische Bohrhämmer. Diamantbesetzte bzw. –imprägnierte Meißel und PDC-Meißel lösen das Gestein spanend bzw. schleifend. Für die Gesteine, welche bei Geothermalbohrungen durchteuft werden müssen (z. B. Granit) sind sie nicht geeignet. Bohrhämmer erzielen zwar auch in harten Gesteinen hohe Bohrfortschritte, sind aber aufgrund ihrer Arbeitsweise für tiefe Bohrungen ungeeignet. Ihr Einsatzbereich ist derzeit auf die Flachbohrtechnik beschränkt. 7.2 13 7.2.1 Rollenmeißel Die Bezeichnung ist von den konischen Wälzkörpern abgeleitet, welche die Schneidelemente tragen. Diese sind aus den Rollen herausgefräste Zähne oder sogenannte Inserts (eingelassene Hartmetallstifte). Der Meißel wird in Rotation versetzt und zusätzlich durch die Schwerstangen des Bohrstranges auf die Bohrlochsohle gepresst. Durch die Rotation rollen die konischen Meißelrollen auf der Bohrlochsohle ab. Dabei treffen die Schneidelemente schlagend auf das Gestein auf und überwinden dessen Eindringwiderstand. In der Kontaktzone zwischen den Schneidelementen und Bohrlochsohle wird das Gestein pulverisiert. Am Rand des entstehenden Kraters bilden sich Seitenrisse, die zum Ausbrechen größerer Gesteinsbrocken führen. Wesentlich für diese Art der Gesteinslösung ist die Überwindung der Druckfestigkeit des Gesteins. Die Art der eingesetzten Schneidelemente wird durch die Geologie bestimmt. Grundsätzlich gilt, dass bei weichem Gestein lange, spitze Zähne oder Inserts zum Einsatz kommen, bei hartem Gestein hingegen flache und stumpfe Schneidelemente. 7.2.2 Leistungsfähigkeit von Rollenmeißeln Bei hartem, kristallinem Gestein ist von einem Bohrfortschritt zwischen 1 – 3 m/h auszugehen. Entsprechende Erfahrungswerte sind in Tab. 2 dargestellt. Meißelart: Durchmesser Bohrgeschwindigkeit Warzenmeißel 8 ½ Zoll 3 m/h Warzenmeißel 8 ½ Zoll 2 m/h Warzenmeißel 12 ¼ Zoll 1,1 m/h Tab. 2 Bohrgeschwindigkeiten von Rollenmeißeln Geologie Granit [INT04] Granit [INT04] vorwiegend Gneis [KTB91] Durch die mechanische Wechselwirkung mit dem Gestein sind die Meißel einem starken Verschleiß ausgesetzt. Dieser Verschleiß betrifft die Schneidelemente, die Rollenlager und den Meißelkörper selbst (siehe Abb. 11). Die Lebensdauer beträgt ca. 30 – 100 h. Rechnerisch ergibt sich aus der Kombination dieser Kennwerte eine mögliche Bohrstrecke zwischen 30 – 300 m. Bei tiefen Geothermiebohrungen sind durch die höheren thermischen Belastungen des Meißels noch kürzere Standzeiten zu erwarten. Die Abnutzung des Meißels führt zu einer Verringerung des Bohrfortschrittes. Zum Austausch des Meißels muss dann der komplette Bohrstrang aus- und wieder eingebaut werden. Wie Abb. 11 zeigt, kann der Verschleiß des Meißels auch zum Verlust ganzer Meißelrollen führen. Diese Elemente müssen zu erst mit zeitaufwändigen Fangmaßnahmen geborgen werden, bevor weitergebohrt werden kann. 14 Abb. 11 verschlissene Bohrmeißel Leistungsfähigkeit des Elektroimpulsverfahrens (EIV) Das EIV arbeitet mit der zerstörenden Wirkung elektrischer Streamerentladungen im Gestein. Die Prozessparameter sind so gewählt, dass die elektrischen Durchschläge durch das Gestein erfolgen. Das Material im Streamerkanal wird verdampft und dehnt sich schlagartig aus. Der entstehende Druck bewirkt das Absprengen des Materials um den Streamerkanal. Die Zugfestigkeit (bei Naturstein ca. 10 % der Druckfestigkeit) ist demnach für den Löseprozess entscheidend. Äußere mechanische Druckkräfte werden nicht benötigt, da die Elektroden nur lose auf das Gestein aufgelegt werden. Durch den geringeren Lösewiderstand und das Fehlen mechanischer Kräfte hat das EIV mit 100 J/cm³ - 200 J/cm³ einen deutlich niedrigeren spezifischen Löseenergiebedarf als das Rotarybohren mit 700 – 900 J/cm³. Der Bohrfortschritt des Elektroimpulsverfahrens unter Normalbedingungen wurde mit 10 – 12 m/h gemessen [Uss95]. Andere Forschungsstellen haben ebenfalls Bohrgeschwindigkeiten in diesen Größenordnungen nachgewiesen [Mac02]. Die Experimente zur Untersuchung des Einflusses von bohrlochähnlichen Bedingungen zeigen, dass sich der Druck im Bohrloch negativ auf den Löseprozess auswirkt. Die ermittelten Löseleistungen geben einen Bohrfortschritt des EIVBohrsystems von mindestens 4 m/h zu erkennen. Diese ist im Mittel doppelt so hoch wie beim Bohren mit Rollenmeißeln. Durch das elektrische Löseprinzip kann das EIV als nahezu verschleißfrei betrachtet werden. Die Standzeit des EIV-Bohrsystems ist dementsprechend hoch. Nach derzeitigem Kenntnisstand bilden die Axiallager des Moineaumotors und die Kondensatoren des Marxgenerators begrenzende Faktoren der Lebensdauer. Sie wird mit rund 500 h abgeschätzt, was eine rechnerische Standlänge von 2000 m ergibt [And07]. 7.3 Wirtschaftliche Betrachtung beider Verfahrenstechnologien Das Kriterium, welches Bohrverfahren zur Anwendung kommt, ist der erzielbare Bohrmeterpreis. Diese Größe entspricht dem Quotienten aus der Summe aller Kosten, die während des Bohrprozesses entstehen, und der abgeteuften Strecke (Abb. 12). 7.4 15 KB = K R ⋅ (t R + t B ) + K W BB ROP = BB tB KR Anlagenkosten+Servicekosten €/h tB Bohrzeit (brutto) h tR Trip-Zeit/Meißel h KW ROP BB Meißelkosten Bohrfortschritt Bohrstrecke/Meißel Bohrstrecke gesamt Anzahl Meißel Kosten/Meter € m/h m m Stück €/m KB Abb. 12 Berechnung des Bohrmeterpreises Zur Abschätzung des Einsparpotenzials des EIV-Bohrsystems gegenüber der konventionellen Bohrtechnologie wurden Berechnungen auf der Grundlage praktischer Erfahrungswerte durchgeführt (Tab. 3). Die komplexe Kostenstruktur von Bohrvorhaben, erfordert dabei eine sehr detaillierte Betrachtungsweise. Werkzeug Fase5 Praxiswerte Quelle Fall Gesteinsart Startteufe Endteufe Distanz 2624 m 2750 m 126 m Tripgeschwindigkeit Äquivalent 2 m/min 8,3 h/km Zahnmeißel 8 1/2 Zoll Werkzeugtyp Größe Standzeit Toleranz ROP [m/h] Zeitvariabel 108 h 5,00% 2,00 m/h Werkzeugkosten Bit Cost Changing Rate 8.000 € 100,0% Menge Mengenvariabel Preis [€/EA] 1 2000,00 0 0,00 10 2000,00 50 m³ 251,36 60,00 Zusatzmaschinen [Stck.] Auf/Abbau, Vorbereitung Transport Tankvolumen Spülungsmaterial 9,23 242,13 45,00 84,00 288,00 0,00 elektrische Energie Spülpumpen Werkzeugantrie 288,00 288,00 1700,00 300,00 20400 3600 288,00 288,00 288,00 288,00 288,00 288,00 0,00 680,00 1500,00 1050,00 1100,00 0,00 0 8160 18000 12600 13200 0 288,00 300,00 Nebenleistungen Spülungsservice Gesamt [€] geol. Service Feststoffkontrolle engineering, supervi 2000 directional drilling 0 20000 Mietsachen Summe 15081,6 415 20339 Preis [€/d] Bohrplatz Zusatzkosten Entsorgung fest fluid Einsatzzeit logging testing Diverse Menge 1 0 0 0 3600 79560 Preis 41000,00 0,00 0,00 41000 0 0 41000 Summe Service Rohre [Länge x Preis/Meter] Verrohrungszubehör Zementation Verflanschung Summe 1 180 1 5000,00 100,00 20000,00 0 0 0,00 0,00 5000 18000 20000 0 0 100836 Risiko Sonstige Zeiten Räumen Logging Test Diverse Verrohren Summe Tab. 3 Kostenaufstellung einer ausgeführten Bohrung 16 15% 8,00 24,00 0,00 4,52 72,00 108,52 h h h h h h Im Vorfeld des Vergleiches werden mögliche Einsparungen und Verteuerungen an den einzelnen Kostenpunkten abgeschätzt, welche sich aus dem Einsatz des EIVBohrsystems ergeben. In Tab. 4 werden diese Punkte zusammengefasst dargestellt. Teuerungen - höhere Spülungskosten durch den Einsatz von Polymeren - höhere Bohrwerkzeugkosten Einsparungen geringere Nachbearbeitung des Bohrloches durch konstantes Kaliber - geringerer Energieeinsatz - geringerer Verschleiß am Bohrstrang Tab. 4 Zu erwartende Einsparungen und Teuerung beim Einsatz des EIVBohrsystems Ergebnis und Bewertung Das Ergebnis der Vergleichsrechnung ist in Abb. 13 dargestellt. Es zeigt sich eine deutliche Reduktion der Bohrkosten beim EIV-Bohrsystem gegenüber dem Rotarybohren ergeben. Der Bohrmeterpreis wurde im betrachteten Fall um 28 % gesenkt. Grund dafür sind vor allem die Zeitersparnisse beim Bohren und die Reduktion der Roundtripzeiten. Bei Tiefenbohren haben die zeitvariablen Kosten, wie Bohranlagenmiete oder Bohrservice, einen Anteil von mehr als 50 % an den Gesamtkosten. Die Zeitersparnis beläuft sich unter den genannten Bedingungen auf 806 h bzw. 33,5 Tagen. Allein bei den Roundtrips wurden 306 h eingespart. Wenn nur die Standkosten der Bohranlage (700 €/h) betrachtet werden, bedeutet der Wegfall der Roundtrips bereits eine Einsparung von 214.200,- €. Die konventionelle Bohrtechnik zum Abteufen tiefer Geothermiebohrungen im harten kristallinen Grundgebirge ist durch enormen Verschleiß und geringen Bohrfortschritt gekennzeichnet. Ursache dafür ist die prozessbedingte mechanische Wechselwirkung zwischen Gestein und Bohrmeißel. Die „Standlänge“ heutiger Hartgesteinsmeißel liegt bei wenigen hundert Metern. Die aus den erforderlichen Werkzeugwechseln resultierenden Stillstandzeiten einer Bohranlage erhöhen die Dauer und die Kosten eines Bohrvorhabens erheblich. Insgesamt belaufen sich die Bohrkosten auf 70 % der gesamten Aufwendungen für eine Geothermieanlage. Draus resultiert derzeit die mangelnde Wirtschaftlichkeit bei den Stromgestehungskosten aus Tiefengeothermie im Vergleich zu anderen Energieträgern. Mit dem Einsatz der EIV-Technologie gelingt es, tiefe Bohrungen sehr viel schneller und wirtschaftlicher auszuführen. Aus der Übertragung untersuchter EIVZerstörungsvorgänge auf die Bedingungen in einem Bohrloch, lassen sich dafür auch die technischen und wirtschaftlichen Bedingungen abschätzen. Es wird eine Verdopplung der Bohrgeschwindigkeit und eine völlige Vermeidung des Werkzeugwechsels festgestellt. Das führt zur Kostenreduzierung beim Bohren um mindestens 28% und zu einer relativen Leistungssteigerung durch Verkürzung der Einsatzdauer verfügbarer Bohranlagen. 7.5 17 Kostenübersicht für Bohrstrecke von Zeit für Roundtrips [h] Bohrzeit [h] Sonstige Zeiten Gesamtzeit [h] Mengenvariabele Kosten [€] Zeitvariable Kosten [€] Zusatzkosten [€] Standkosten Rig [€] Werkzeugkosten [€] Gesamtkosten [€] Bohrmeterkosten [€/m] EIV - Bohrservice 11,90 500,00 579,68 1091,58 165720,00 1183911,00 41000,00 764109,33 12000,00 2166740,33 1083,37 3000 m- 5000 Rotarybohren Differenz -306,29 -500,00 0,00 -806,29 70120,00 -162779,93 0,00 -564400,00 -192000,00 318,19 1000,00 579,68 1897,87 95600,00 1346690,93 41000,00 1328509,33 204000,00 3015800,27 1507,90 m -849059,93 -424,53 1600,00 1400,00 Bohrmeterpreis [€/m] 424,53 €/m 1200,00 1000,00 800,00 600,00 1507,90 €/m 1083,37 €/m 400,00 200,00 0,00 EIV - Bohrservice Rotarybohren Abb. 13 Ergebnis der Vergleichsrechnung für Bohrung von 3500 m bis 5000 m 8 Zusammenfassung Aufgrund der geologischen Beschaffenheit der Geothermieregionen ist das EIV praktisch in ganz Deutschland einsetzbar. Dabei sind vor allem im harten Grundgebirge deutliche Vorteile gegenüber den konventionellen Bohrverfahren zu erkennen. Die Ergebnisse der Studie zeigen, dass es möglich ist, die Zerstörungswirkung mit EIV zum Bohren von Hartgestein in großen Tiefen zu nutzen. Die Einsatzbedingungen für das EIV-Bohrsystem sind durch hohe Umgebungstemperaturen und Umgebungsdrücke gekennzeichnet. Die Versuche konnten auf Grund der technischen Gegebenheiten nicht unter realen Druck und Temperaturbedingungen durchgeführt werden. Dennoch kann anhand der erzielten Ergebnisse die prinzipielle Umsetzbarkeit des EIV aus prozesstechnischer Sicht nachgewiesen werden. Es hat sich herausgestellt, dass ein technisches Risiko zur Umsetzung des EIVBohrsystems vor allem aus der Ertüchtigung der elektrischen Bauteile (Kondensatoren, Leitungen, Magnetwerkstoffe, Isolatoren) für hohe Umgebungstemperaturen besteht. Die Entwicklung der dafür notwendigen technischen Lösungen ist anspruchsvoll aber nicht unlösbar. Der dafür nötige 18 Forschungs- und Entwicklungsaufwand lässt sich im Ergebnis dieser Studie inhaltlich und aufwandseitig abschätzen. Die Erkenntnisse aus der Kalkulation technischer und wirtschaftlicher Verfahrensmerkmale zeigen, dass mit dem EIV-Bohren die Stromgestehungskosten aus Tiefengeothermie mit denen aus Wasser- und Windkraft konkurrieren können. Die Vergleichsrechnung zeigt, dass das EIV große wirtschaftliche Vorteile beim Abteufen von tiefen Bohrungen hat. Die Einsparungen belaufen sich für den betrachteten Fall eines 2000 m langen Bohrabschnittes auf rund 28 %. Inhalt nachfolgender Forschung und Entwicklung muss es sein, aus den verfügbaren technischen Lösungen komplette Funktionsbaugruppen (z.B. Marxgenerator, Transformator, Gleichrichter) zu entwickeln und deren Arbeitsweise im Labor und unter praxisnahen Einsatzbedingungen zu untersuchen sowie hinsichtlich ihrer Effizienz zu optimieren. 19 Literaturverzeichnis [And06] E. Anders: Experimentelle Bestimmung von EIV – Prozessparametern in der Natursteinbearbeitung / E. Anders. – 2006. – 139 S. Dresden, Technische Universität Dresden, Institut für Fördertechnik, Baumaschinen und Logistik; Großer Beleg, 2006 [And07] E. Anders: Bohrtechnik auf Basis des Elektroimpulsverfahrens / E. Anders. – 2007. – 136 S. Dresden, Technische Universität Dresden, Institut für Fördertechnik, Baumaschinen und Logistik; Diplomarbeit, 2007 [DBU06] G. Kunze, M. Neubert: „Ökologische Natursteinbearbeitung mit dem Elektroimpulsverfahren“; Deutsche Bundesstiftung Umwelt; TU-Dresden 2006 [BH07] BakerHughes Inteq. Celle. 2007. Firmenschrift (Produktinformationen) [Dex08] http://www.dextermag.com/UnderCurrent.aspx, Zugriffsdatum: 10.07.2008 [INT04] Firmenschrift Baker Hughes INTEQ [Kom08] http://upload.wikimedia.org/wikipedia/de/8/8b/Anker_Universalmotor.jpg, Zugriffsdatum:10.07.2008 [KTB91] http://www.icdp-online.de/sites/ktb/d_ktb.htm; Zugriffsdatum: 11.11.2008 [Mac02] http://ior.senergyltd.com/issue3/rd/universities/strathclyde/page1.htm; Zugriffsdatum: 11.11.2008 [Neu08] S. Neumann: Untersuchung der Anwendbarkeit des Elektroimpulsverfahrens für Bohrungen für die Tiefengeothermie / S. Neumann. – 2008. – 101 S. Dresden, Technische Universität Dresden, Institut für elektrischen Energieversorgung und Hochspannungstechnik; Diplomarbeit, 2008 [Rei06] M. Reich: Grundlagen der Tiefbohrtechnik; Skriptum; Technische Universität Bergakademie Freiberg, 2006 [Uss95] B.W. Sjomkin, A. F. Ussow, W. I. Kurez; Grundlagen der elektrischen Impulszerstörung von Materialien / B.W. Sjomkin, A. F. Ussow, W. I. Kurez – Tomsk: Russische Akademie der Wissenschaften, 1995. – 250 S. 20