Holz(hoch)häuser stehen hoch im Kurs - Forum

Werbung

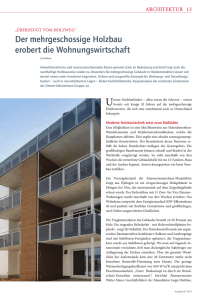

Seite 106 · Nummer 4 · Holz-Zentralblatt Holzbau Freitag, 29. Januar 2016 Holz(hoch)häuser stehen hoch im Kurs Urbanes Bauen hat viele Gesichter – das zeigte ein Vortragsblock des IHF-Kernforums Im Rahmen des zweitägigen Kernforums des 21. „Internationalen Holzbau-Forums“ (IHF) in Garmisch-Partenkirchen (2. bis 4. Dezember 2015) stellten fünf Referenten unter dem Titel „Aufstockung, Mehrgeschossig, Hochhaus“ neue Projekte in der Planung und Realisierung vor. Zum einen geht das Bauen mit Holz international mittlerweile weit über zehn Geschosse hinaus, wie ein Blick nach Bergen und Wien zeigt. Zum andern schaffen Aufstockungen nicht nur neuen Platz, sondern können Bestandsgebäude auch aufwerten, wie ein aktuelles Großprojekt in Nürnberg eindrucksvoll demonstriert. Inzwischen ist klar: Der mehrgeschossige Holzbau ist salonfähig geworden. Besonders in Städten finden die Vorteile von Holz immer mehr Zuspruch. Begünstigt hat diese Entwicklung auch der Trend „Zurück in die Stadt“. Immer mehr Menschen erkennen die Vorzüge kurzer Wege und vorhandener Infrastruktur. Aber auch die Zuwanderung und ein steigender Wohnflächenbedarf je Person sorgen in Ballungszentren für wachsende Nachfrage. Es gilt daher, die vorhandenen Potenziale bestmöglich zu nutzen; sie liegen in der städtischen Nachverdichtung, u. a. im Aufstocken von Gebäuden oder auch im Bau mehrgeschossiger Holzhäuser, in denen auf kleiner Grundstücksfläche viele bzw. mehr Menschen unterkommen. In Sachen umwelt- und klimagerechtes Bauen ist die Holzbauweise sowieso ungeschlagen und gewinnt Anhänger auch außerhalb der Gruppe holzaffiner Planer und Bauherren. Diese Entwicklungen spiegelten auch die Vorträge des Themenblocks „Aufstockung, Mehrgeschossig, Hochhaus“ wider. Moderiert hat ihn Prof. Uwe Germerott von der Berner Fachhochschule Architektur, Holz und Bau (BFH-AHB) in Biel, Schweiz. Gelungener Umbau eines unschönen Industriebaues Das Projekt „TM 50 – 5 000 m² Aufstockung in High Performance-Teamarbeit“ stellte Heiko Seen vor, Geschäftsführer der Kooperation Holzunion aus Heiko Seen Rotenburg/Wümme (Niedersachsen). Aus einem Teil des ehemaligen Laborgebäudes von Foto-Quelle wurde 2015 ein Aufstockungsprojekt der Superlative in der Gebäudeklasse 5 (GK 5) als Sonderbau. Benannt nach seinem Aufstockung aus Holzrahmenbau- und Brettsperrholzelementen bedingte, dass bereichsweise Zwischengeschosse eingezogen werden mussten. Für die langgezogenen, flachen und unsymmetrischen Satteldächer mit zum Teil weit hinuntergezogenen Abkantungen kam BSP zum Einsatz. „Trotz vieler gleicher Bauteile aufgrund der fünf aufgesetzten und sehr ähnlichen Querriegel war die Logistik für die Bauteilfertigung, -anlieferung und den Montageablauf eine Kunst für sich, versicherte der Holzunion-Geschäftsführer. Eine weitere He- Marie Johansson Aus einem Teil des ehemaligen Laborgebäudes von Foto-Quelle in Nürnberg wurde 2015 ein Aufstockungsprojekt der Superlative in der Gebäudeklasse 5. Auch der Bestand wurde energetisch saniert und insgesamt architektonisch aufgewertet Foto: Fotodesign Peter Dörfel Das Luftbild vermittelt einen guten Eindruck vom baulichen Umfeld und von der Dimension der 102 m langen und 74 m breiten, zweigeschossigen Aufstockung „TM 50“ mit ihren fünf versetzt angeordneten Querriegeln und vier Innenhöfen Foto: Enis Avdic Standort (Thomas-Mann-Str. 50 in Nürnberg), ist die zweigeschossige Aufstockung ein Paradebeispiel für professionellen Holzbau und minutiöses Großbaustellen-Management, wie Seens Vortrag an vielen repräsentativen Bauablauf- und Montagevorgängen deutlich machte. Allein die Dimension des (Teil-)Objekts mit 74 × 102 m ist beeindruckend. „Die Größe war schließlich auch der Grund, dass der Auftrag nicht an einen einzelnen Betrieb, sondern an die Holzunion, einen Zusammenschluss von fünf Holzbauunternehmen, vergeben wurde“, so der Referent. „Der Holzbau an sich – die vorgefertigten Holzrahmenbauwände inklusive eingebauter Fenster und die Brettschichtholz-Stützenkonstruktion mit Nagelplattenbindern und biegefesten Eckanschlüssen – stellte dabei nicht die eigentliche Herausforderung dar. Das waren vielmehr Logistik und Montage im Bestand, bei der ein extrem knapp bemessener Zeitplan einzuhalten war“, erklärte Seen. Die Kooperation der Firmen war insofern entscheidend, als über vier Monate 25 bis 30 Mitarbeiter in das Projekt eingebunden waren; eine Zahl, die nur we- nige Einzelbetriebe des Holzbaus auf längere Zeit alleine stemmen könnten. Die Gründe für die Entscheidung des Bauherrn (H. Schmelzer GmbH, Nürnberg), die ambitionierte Aufstockung auf dem massiven, im Inneren aufgrund seiner raumtiefe dunklen und unwohnlichen Altbaukörper aus den 1970erJahren fast ausschließlich in Holzbauweise auszuführen, lagen in den stati- rausforderung waren teilweise erhebliche Maßintoleranzen des Bestandsbaus und, wie eingangs bereits erwähnt, der enge Zeitplan. Dennoch bewältigte das Team die Aufgabe in nur fünf Monaten Bauzeit, von Anfang Oktober 2014 bis Ende Februar 2015. Auf einem etwa 5 000 m² großen Gebäudeteil – das entspricht der Größe eines Fußballfeldes – entstand so ein hochwertiger Holzbau, der heute verschiedenen Mietern (u. a. die Bundesagentur für Arbeit) ein attraktives Gewerbeumfeld bietet. Das Gebäude mit seiner neuen architektonischen Gestaltung wirkt heute zeitgemäß frisch, die Menschen fühlen sich wohl darin, weiß Seen aus erster Hand. Holzbau in Schweden und der Schweiz politisch gewollt Über die kommunale Holzbaustrategie der Stadt Växjö und verschiedene Wohnbauprojekte in Holzbauweise, davon ein (fast) Neungeschosser in dem aus Holz gebauten Stadtteilgebiet Välle Broar, sprach Prof. Marie Johansson von der Linnaeus University Växjö/SP Das derzeit im Bau befindliche Projekt „Freilager Zürich“ entsteht auf einer Fläche von zehn Fußballfeldern. Die 20 m hohen Häuser werden bis auf die Erschließungskerne komplett aus Holz errichtet Visualisierung: Business Images AG Zwischen den fünf Gebäuderiegeln des TM 50 haben die Planer Innenhöfe geschaffen, die nun viel Tageslicht ins Innere bringen. Zu diesem Zweck wurden Teile der alten Stahlbeton-Fertigteil-(Dach)decke herausgeschnitten Foto: L. Pirson schen Vorteilen von Holz bei geringerem Eigengewicht – vorgefertigte Elemente aus Holz sind wesentlich leichter als Stahlbetonteile gleicher Dimension –, in der hohen Belastbarkeit der gewählten Bindertypen und schließlich darin, dass Holz mit seinem eingelagerten Kohlenstoff zum Klimaschutz beiträgt. Im Zuge der Aufstockung wurden auch gleich Teile des Bestandsgebäudes mit saniert, während im Erdgeschoss Mieter ihrer Geschäftstätigkeit weiter nachgehen konnten, was allerdings auch eine gewisse Erschwernis darstellte. Die Gebäudehülle wurde energetisch mit vorgehängten Holzrahmenbau-Elementen verbessert, ebenso die Lichtsituation durch Schaffung von vier Innenhöfen. Dazu wurde die Stahbetondecke an mehreren Stellen aufgeschnitten. Die teilweise bis zu 7 m hohe 2020 die Hälfte aller Neubauten in Holzbauweise zu errichten; Holzbau heißt dabei, dass der größte Teil der Tragstruktur aus Holz besteht. Johansson stellte außerdem die mehrgeschossigen Holzbauten vor, die innerhalb der Stadtgrenze Växjös im Laufe der letzten 21 Jahre entstanden sind – überwiegend durch die Kommune selbst. Dabei handelt es sich um die Projekte Wälludden (1995), Limnologen (2009) und Portvakten (2010). Aber vor allem vom Neubaugebiet „Vallen“ und den dort errichteten und 2015 fertiggestellten beiden Wohnblocks in Holzbauweise mit bis zu acht Vollgeschossen plus ein Dachgeschoss, die u. a. mit den ‚Trä 8‘-Systembindern errichtet wurden, berichtete sie ausführlich (vgl. HolzZentralblatt, 2015, Nr. 48, Seite 1187). Mit den ambitionierten Zielen für die Zukunft dürfte der Holzbau in Schweden wieder zu neuer Blüte erwachen, so ihre Prognose. Dass das Thema „urbanes Bauen mit Holz“ auch in der Schweiz dank der politischen Verankerung mehr denn je gewollt ist und stattfindet, zeigte Max Renggli vom gleichnamigen Holzbau-Unternehmen aus Sursee (Kanton Luzern) in seinem Vortrag „Holzbauten finden Akzeptanz in den Städten. Anlass sind hier ebenfalls Klimaschutz- und Nach- Max Renggli haltigkeitsaspekte, die Verringerung des Primärenergiebedarfs und damit die Verminderung des CO2-Ausstoßes. Als beispielhaftes Projekt für die aktuellen Entwicklungen im Holzbau in der Schweiz stellte Renggli das Projekt „Freilager“ in Zürich vor. Das rund 70 500 m² große Areal, dessen Fläche etwa so groß ist wie zehn Fußballfelder und auf dem jahrzehntelang Autohan- Das (derzeit noch) höchste Holzhochhaus der Welt, ein 14Geschosser im norwegischen Bergen, misst 51 m Höhe. Ein turmähnliches Gerüst aus Fachwerkbindern dient gestapelten Raummodulen als Tragwerk Visualisierung: Sweco Trätek (Schweden). Seit 1994, mit Änderung der Baunorm zugunsten des Holzbaus, aber auch seitdem es Umwelt- und Klimaschutzdebatten gibt, wollen Staat und Kommunen in Schweden mehr und mehr den Holzbau fördern. Die Stadt Växjo entschloss sich 2005 dazu, der staatlichen Strategie zu folgen und in den Städten mehr Holzbau zu betreiben. Wegen ihrer umweltfreundlichen Aktivitäten und der damit verbundenen CO2-Reduzierung von 47% auf 2,4 t pro Einwohner und Jahr wurde Vaxjö 2007 dann sogar zur grünsten Stadt Europas ernannt, erzählte die Professorin. Vor dem Hintergrund der neuen Holzbaustrategie baute man zuerst einen ganzen Stadtteil von Växjo aus Holz, das eingangs genannte Välle Broar. Das nächste Ziel war, bis 2015 ein Viertel aller neuen Gebäude bzw. bis del betrieben wurde, steht heute für nachhaltigen Wohnungsbau – in einer heute fast autofreien Zone. Ökologisch orientieren sich die Gebäude an den Kriterien der „2000-Watt-Gesellschaft“. Bis 2016 entstehen auf dem ehemaligen Zollfreilager 800 Mietwohnungen und 200 Studentenzimmer, verteilt auf zwei Bestandsgebäude und zehn Neubauten. Davon werden drei sechsgeschossige Gebäuderiegel in Holzsystembauweise realisiert. „Hier ging die Bauherrschaft neue Wege“, so Renggli und lieferte die Begründung gleich nach: „Sie errichteten die zwischen 70 und 100 m langen, 18 m breiten und 20 m hohen Häuser bis auf die Erschließungskerne komplett aus Holz, was in Bezug auf die Gebäudehöhe eine schweizerische Pionierleistung ist.“ Fortsetzung auf Seite 107 Holzbau Freitag, 29. Januar 2016 Nummer 4 · Holz-Zentralblatt · Seite 107 Multifunktionaler Holzbau auf dem Chäserrug Schweißbare Unterdachbahn trotzt auch extremen Witterungsbedingungen Im Juni 2015 eröffnete auf dem Schweizer Berg Chäserrugg ein neues Gipfelrestaurant (vgl. auch Beitrag auf Seite 101). Das Gebäude wurde als multifunktionaler Holzbau konzipiert, der über die alte Gondelstation gesetzt wurde. Der Chäserrugg (2 262 m über Meereshöhe) gehört zu den sieben Churfirsten in den Appenzeller Alpen, deren Gipfel aufgereiht wie auf einer Schnur in den Himmel ragen. Mit dem Neubau des Gipfelrestaurants auf seiner Spitze möchte die Toggenburger Bergbahnen AG, Unterwasser (Schweiz), den Tourismus stärken. Das Basler Architekturbüro Herzog und de Meuron erhielt den Auftrag, nicht nur eine reine Gondelstation mit Skihütte zu planen, sondern ein Kulturund Tagungszentrum, das das ganze Jahr hindurch Besucher anzieht. Hinter die bestehende Gondelstation, die aus Norden von der Station Unterwasser angefahren wird, wurde ein großer Querriegel gesetzt – der eigentliche Neubau. Ein asymmetrisches Satteldach mit weiten Dachüberständen spannt sich über beide Gebäudeteile. Richtung Süden hin ist es breiter und tief heruntergezogen. Im Querriegel befindet sich das Restaurant; seine südliche Seite ist voll verglast und bietet Zutritt auf die davor liegende Terrasse. Bis zu 350 Gäste finden Platz, weitere 90 im Außenbereich. Der multifunktionale Holzbau kombiniert konventionell erstelltes Tragwerk und vorgefertigten Holzrahmenbau. Er sitzt auf einem Betonfundament auf. Das Dach ist als Sparrendach konzipiert. Seine auskragende Form hat eine einzigartige Stützengeometrie: Dreiarmige Betonfundamente tragen die Ein asymmetrisches Satteldach mit weiten Dachüberständen spannt sich über beide Gebäudeteile Das Dach ist als Sparrendach konzipiert und zieht durch seine auskragende Form eine einzigartige Stützengeometrie nach sich Alle Fotos: Blumer-Lehmann sich vertikal und diagonal auffächernden Pfettenstützen an der Ostseite der Gondelstation, die Fußpunkte der Streben sitzen auf unterschiedlichen Höhen. Eine weitere Besonderheit sind die „fliegenden“ Sparrenköpfe: Da auf einen abschließenden Schrägsparren verzichtet werden sollte, sind sie an in der Dachebene versteckten Brettschichtholzträgern befestigt und von oben verschraubt. oberer und unterer Deckschicht sowie einer dazwischenliegenden Funktionsschicht zusammen. Aufgrund der verwendeten monolithischen Technologie ist die Funktionsschicht durchgehend homogen und weist keine Porösität auf, d. h. sie lässt keine Feuchtigkeit von außen in die Konstruktion, führt jedoch Dampf über Molekulartransport von innen nach außen ab. Unter der Bedachung garantiert sie als zweite wasserführende Ebene Schutz vor der Witterung, und das bei hoher Temperaturbeständigkeit (-40 °C bis +100 °C). Ihre Nähte sind entweder mit Heißluft oder mit dem Quellschweißmittel „Ampacoll Liquiseal“ verschweißbar. Das macht die „Ampatop Seal“ auch an Material- Unterdachbahn für extreme Bedingungen Wegen der exponierten Lage ist besonders das Dach hohen Wind- und Schneelasten ausgesetzt. Hier kamen Unterdachbahnen des Schweizer Herstellers Ampack zum Einsatz. Gleich zwei Folien wurden im Dach verbaut: Unter einer Blecheindeckung und einer Konterlattung liegen 2300 m² Unterdachbahn „Ampatop Seal“. Darunter liegen Holzfaserplatten, eine längs und quer geschichtete Mineralwolledämmung und 2 200 m² der Dampfbremse „Ampatex SB 130“. OSB-Platten und eine Dreischichtplatte aus Fichte schließen nach innen ab. Die „Ampatop Seal“ ist eine diffusionsoffene Unterdachbahn für außerordentliche Beanspruchung; sie besteht aus thermoplastischem Polyurethan und ist frei von PVC und Weichmachern. Ihre drei Lagen setzen sich aus Holz(hoch)häuser stehen hoch im Kurs Fortsetzung von Seite 106 Die Herausforderung bestand außerdem in der Materialbeschaffung und der Fertigung. Die Prozesse konnten jedoch mithilfe des Lean Managements gesteuert werden. Dabei gilt es das Zusammenspiel zwischen der Vorfertigung und allen an der Planung Beteiligten stringent zu koordinieren, um eine bestmögliche Bauteilqualität, Geschwindigkeit, Baustellen-Logistik, Kosten- und Termintreue zu erreichen. So ließen sich schließlich die 617 Außenwände, 439 Innenwände, 1902 Brettstapel-Elemente und die 2 315 Fassadenelemente – um nur einige Zahlen je „Langhaus“ zu nennen – fertigen, just in time anzuliefern und an der richtigen Stelle passgenau zu montieren. 14-Geschosser fertig, Bau mit 24 Stockwerken in Planung Einblicke in Planung, Fertigung und Montage des mit 14 Stockwerken derzeit weltweit höchsten Holzhochhauses namens „Treet“ (norwegisch: Baum) am Fjord von Bergen gab Rune B. Abrahamsen von Sweco Norway aus Lillehammer. Das umhüllende Tragwerk des als Passivhaus konzipierten Objekts ist im Prinzip von einer Fachwerkbrücke abgeleitet, erklärte Abrahamsen die Idee. Bei Treet hat man diese Struktur lediglich in die Senkrechte gekippt und damit ein turmähnliches Gerüst aus Rune B. Abrahamsen Fachwerkbindern geschaffen. Der eigentliche Bau besteht aus vorgefertigten, gestapelten Holzmodulen und einem tragenden Holzskelett aus Brettschichtholz. Maximal vier Module wurden dabei aufeinandergestapelt; Zwi- schenebenen aus Stahlbeton nehmen die Module der oberen Etagen auf und entlasten die der unteren. Balkone, Treppenhaus, Zwischenpodeste und Aufzugsschacht bestehen aus Brettsperrholz-Bauteilen. Damit die BS-Holz-Binder einem Brand 90 min lang ohne Kapselung standhalten (F 90), betragen deren Querschnittsabmessungen 50 × 50 cm. Um sie und die übrige Fassade dauerhaft vor der Witterung zu schützen und um den Wartungsaufwand zu minimieren, wurden die Nord- und Südseite des Gebäudes mit einer Glasfassade versehen und an der West- und Ostseite eine Metallbekleidung angeordnet. Bei 51 m Höhe ist der Holzbau vergleichsweise leicht. Um besser abschätzen zu können, wie sich die komplexe Struktur des Gebäudes aus BS-HolzFachwerk bzw. -Skelett, Beton-Zwischenebenen und vorgefertigten Raummodulen z. B. unter Windlasten verhält, habe man auf Basis eines Finite-Elemente-Modells (FEM) die Eigenfrequenzen und modalen Massen (Masse, die bei einer bestimmten Schwingungsform aktiviert wird) des Gebäudes berechnet, so der Ingenieur über die speziell zu berücksichtigenden Betrachtungen. Diese Parameter nutzte man, um die windbedingten Gebäudeschwingungen zu ermitteln. Die gleichen Untersuchungen führten die Planer gesondert an den Raummodulen durch. Abschießend zog Abrahamsen folgenden Schluss: „Insgesamt kann das Pilotprojekt als gelungen bezeichnet werden. Wir würden das Gebäude wieder so bauen und das gleiche Tragwerk dafür nutzen, das im Übrigen auf niedrigere wie auch auf höhere Gebäude angepasst werden kann. Dass das Projekt möglich wurde, ist dem Bauherrn zu verdanken, der an das Projekt glaubte und auch bereit war, Risiken in Kauf zu nehmen. Doch auch die politische Unterstützung spielte eine wichtige Rolle. Das Projekt hat uns natürlich auch gelehrt, wo es noch Verbesserungspotenzial gibt und wie wir das Wissen beim nächsten Gebäude mit Gewinn einbrin- 24 Geschosse auf 84 m Gebäudehöhe: Das Ho-Ho in Wiens Seestadt Aspern wird nach Fertigstellung eine zeitlang welthöchstes Holzhochhaus sein. Visualisierung: Office le Nomade/ Rüdiger Lainer + Partner gen können.“ Seinen Vortrag beendete er mit einem Zeitraffer-Film vom Bau des Hochhauses, der auch auf der Firmenwebsite von Sweco zu finden ist (http://tinyurl.com/jmtv3r2). Tragwerksplaner Richard Woschitz vom Ingenieurbüro RWT Plus in Wien (Österreich), setzte die Reihe der spektakulären Holzbauten mit dem geplanten 24-stöckigen Holzhochhaus, kurz “ Ho-Ho“ genannt, in der Seestadt Aspern fort. Es ist eines der größten Stadtbauprojekte Europas 15 km östlich des Stadtzentrums von Wien. Mit 84 m wird es Treet dann um 33 m überragen und ihm den Rang des höchsten Holzhauses der Welt ablaufen. Genau genommen handelt es sich beim Ho-Ho um drei Holzhochhäuser, die in L-Form angeordnet sind. Das 24stöckige, höchste von dreien, steht im Winkel, zwischen den beiden niedrigeren mit 57 m und 40 m Höhe. Bauherr ist die Kerbler Holding GmbH in Wien. Sie investiert rund 65 Mio. Euro in das Projekt, bei dessen Tragstruktur es sich um eine bereits auf dem Markt befindli- Statisches Grundkonzept des aus drei Hochhäusern bestehenden „Ho-Ho“: An den aussteifenden Stahlbeton-Erschließungskern (inklusive StahlbetonFlurzonen) dockt die Holzkonstruktion an Zeichnung: RWT Plus Richard Woschitz che Hybridbauweise handelt, die die Planer überarbeitet haben. Das Konzept sieht ein Mischsystem aus dem aussteifenden Stahlbeton-Erschließungskern inklusive Stahlbeton-Flurzonen und die an den Kern angedockten Holzbauten vor. Der Holztragstruktur werde dann die Holzfassadenkonstruktion vorgesetzt, so der Plan. Mit der Trennung von aussteifenden Kernen und angedockten Nutzflächen in Holzbauweise wollen die Planer eine einfache, wirtschaftliche Montagelogistik erreichen. Der Holzbauanteil soll ab Erdgeschoss bei rund 75 % liegen. Das Deckensystem besteht aus schubsteifen, vorgefertigten Holz- stößen absolut wasserdicht. Ihre hohe UV-Beständigkeit lässt drei Monate Freibewitterung zu. Das Material ist angenehm anzufassen, weich und dehnbar, aber dennoch griffig. So kann es leicht ausgerollt und über bestehende Konstruktionen gezogen werden. Die Folie ist beidseitig zu verarbeiten, rutsch- und sitzfest, lässt sich problemlos falten und bleibt auch bei Kälte bruchfest. Auf Wunsch ist die Unterdachbahn vorkonfektioniert in Rechteck- oder Sondermaßen lieferbar, was die Verlegung nach Montageplänen sehr effizient macht und Abfall vermeidet. Hersteller: Ampack AG, 9401 Rohrschach (Schweiz) Beton-Verbunddecken mit Massivholzplatten. Sie funktionieren als einachsig gespannte Platten wie ein klassisches Biegebalkensystem. Die BSHolz-Stützen im Bereich der Fassaden sind die Haupttragelemente in vertikaler Richtung und tragen die Vertikallasten als Pendelstützen ab. Diese sind mit den rundum laufenden Fertigteil-Randträgern, die als Ringzuganker ausgebildet werden, kraftschlüssig verbunden. Mit den Randträgern aus Stahlbeton ließ sich auch das Thema Querpressung lösen. Die HBV-Decken binden ebenfalls in die Randträger ein; so können die Decken in Kombination mit den Erschließungskernen sowie der Anbindung an die beiden niedrigeren Gebäude die Aussteifung übernehmen. Dieses Tragwerkskonzept ermögliche auch eine relativ einfache Ausbildung der Knotenpunkte. Im ganzen Gebäude wird es zudem keine tragende Holzwand geben – das schafft größtmögliche Flexibilität bei der Grundrissgestaltung, erklärte der Tragwerksplaner. Zur Vermeidung eines sogenannten ‚Progressiven Kollapses‘ (wenn das Versagen eines Tragwerkselements zum Versagen anderer Tragwerkselemente führt) und damit zur Begrenzung von Schäden bei lokalem Versagen z. B. einer Stütze, haben die Planer drei Maßnahmen getroffen, wie Woschitz zeigte: Sie haben in die 36/36-cm-BS-HolzStützen (aus Buchen-Furnierschichtholz (FSH), GL70) vertikale Zugverankerungen eingeklebt und jede der 26 cm dicken HBV-Decken (mit 14 cm BSPPlatte) per Zugverankerung mit dem erwähnten Randträger verbunden. Als dritte Maßnahme sollen die Rand (-Durchlauf)träger so dimensioniert werden, dass sie bei Versagen einer Stütze beispielsweise im Falle einer Explosion die Laständerungen kompensieren können. In Laborversuchen wurde die Konstruktion an Regelquerschnitten bzw. -knoten bestehend aus Stütze, Randträger und HBV-Decke auch in Sachen Brandschutz geprüft. Im Frühjahr 2016 soll der Bau des kombinierten Wohn- und Gewerbehochhauses beginnen, 2017 soll er fertig sein. Man darf gespannt sein. Susanne Jacob-Freitag, Karlsruhe