Isolationsprüfungen

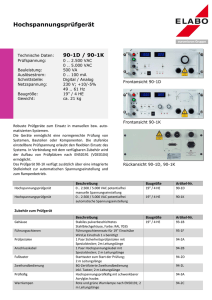

Werbung

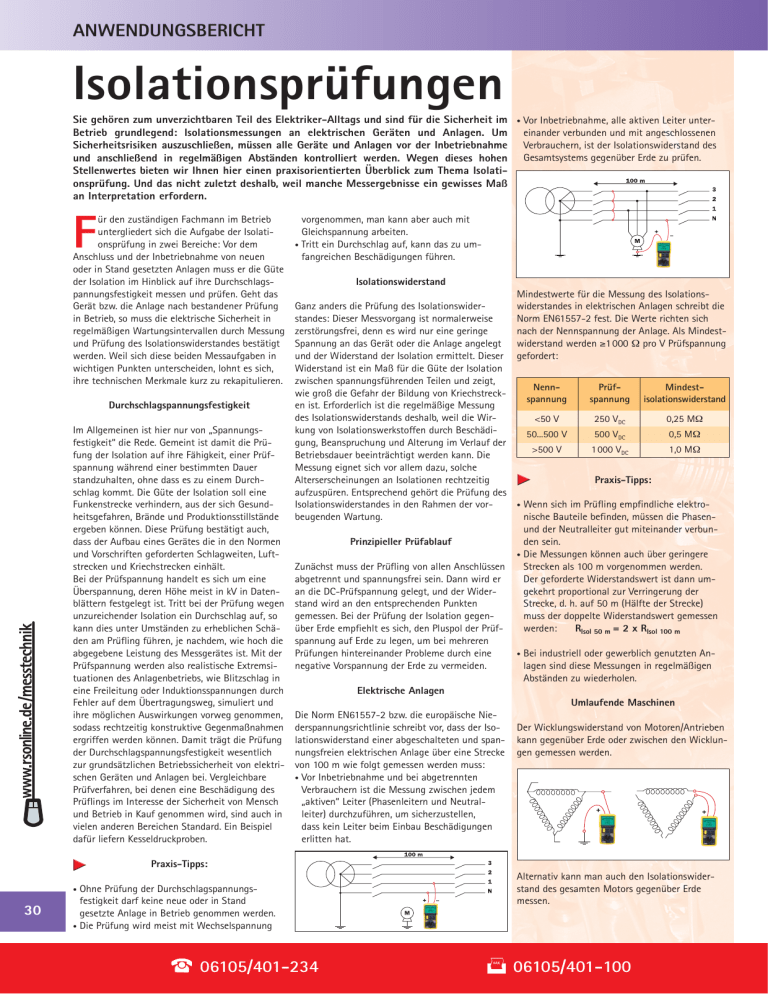

ANWENDUNGSBERICHT Isolationsprüfungen Sie gehören zum unverzichtbaren Teil des Elektriker-Alltags und sind für die Sicherheit im Betrieb grundlegend: Isolationsmessungen an elektrischen Geräten und Anlagen. Um Sicherheitsrisiken auszuschließen, müssen alle Geräte und Anlagen vor der Inbetriebnahme und anschließend in regelmäßigen Abständen kontrolliert werden. Wegen dieses hohen Stellenwertes bieten wir Ihnen hier einen praxisorientierten Überblick zum Thema Isolationsprüfung. Und das nicht zuletzt deshalb, weil manche Messergebnisse ein gewisses Maß an Interpretation erfordern. ür den zuständigen Fachmann im Betrieb untergliedert sich die Aufgabe der Isolationsprüfung in zwei Bereiche: Vor dem Anschluss und der Inbetriebnahme von neuen oder in Stand gesetzten Anlagen muss er die Güte der Isolation im Hinblick auf ihre Durchschlagspannungsfestigkeit messen und prüfen. Geht das Gerät bzw. die Anlage nach bestandener Prüfung in Betrieb, so muss die elektrische Sicherheit in regelmäßigen Wartungsintervallen durch Messung und Prüfung des Isolationswiderstandes bestätigt werden. Weil sich diese beiden Messaufgaben in wichtigen Punkten unterscheiden, lohnt es sich, ihre technischen Merkmale kurz zu rekapitulieren. F Durchschlagspannungsfestigkeit Im Allgemeinen ist hier nur von „Spannungsfestigkeit“ die Rede. Gemeint ist damit die Prüfung der Isolation auf ihre Fähigkeit, einer Prüfspannung während einer bestimmten Dauer standzuhalten, ohne dass es zu einem Durchschlag kommt. Die Güte der Isolation soll eine Funkenstrecke verhindern, aus der sich Gesundheitsgefahren, Brände und Produktionsstillstände ergeben können. Diese Prüfung bestätigt auch, dass der Aufbau eines Gerätes die in den Normen und Vorschriften geforderten Schlagweiten, Luftstrecken und Kriechstrecken einhält. Bei der Prüfspannung handelt es sich um eine Überspannung, deren Höhe meist in kV in Datenblättern festgelegt ist. Tritt bei der Prüfung wegen unzureichender Isolation ein Durchschlag auf, so kann dies unter Umständen zu erheblichen Schäden am Prüfling führen, je nachdem, wie hoch die abgegebene Leistung des Messgerätes ist. Mit der Prüfspannung werden also realistische Extremsituationen des Anlagenbetriebs, wie Blitzschlag in eine Freileitung oder Induktionsspannungen durch Fehler auf dem Übertragungsweg, simuliert und ihre möglichen Auswirkungen vorweg genommen, sodass rechtzeitig konstruktive Gegenmaßnahmen ergriffen werden können. Damit trägt die Prüfung der Durchschlagspannungsfestigkeit wesentlich zur grundsätzlichen Betriebssicherheit von elektrischen Geräten und Anlagen bei. Vergleichbare Prüfverfahren, bei denen eine Beschädigung des Prüflings im Interesse der Sicherheit von Mensch und Betrieb in Kauf genommen wird, sind auch in vielen anderen Bereichen Standard. Ein Beispiel dafür liefern Kesseldruckproben. • Vor Inbetriebnahme, alle aktiven Leiter untereinander verbunden und mit angeschlossenen Verbrauchern, ist der Isolationswiderstand des Gesamtsystems gegenüber Erde zu prüfen. vorgenommen, man kann aber auch mit Gleichspannung arbeiten. • Tritt ein Durchschlag auf, kann das zu umfangreichen Beschädigungen führen. Isolationswiderstand Ganz anders die Prüfung des Isolationswiderstandes: Dieser Messvorgang ist normalerweise zerstörungsfrei, denn es wird nur eine geringe Spannung an das Gerät oder die Anlage angelegt und der Widerstand der Isolation ermittelt. Dieser Widerstand ist ein Maß für die Güte der Isolation zwischen spannungsführenden Teilen und zeigt, wie groß die Gefahr der Bildung von Kriechstrecken ist. Erforderlich ist die regelmäßige Messung des Isolationswiderstands deshalb, weil die Wirkung von Isolationswerkstoffen durch Beschädigung, Beanspruchung und Alterung im Verlauf der Betriebsdauer beeinträchtigt werden kann. Die Messung eignet sich vor allem dazu, solche Alterserscheinungen an Isolationen rechtzeitig aufzuspüren. Entsprechend gehört die Prüfung des Isolationswiderstandes in den Rahmen der vorbeugenden Wartung. Prinzipieller Prüfablauf Zunächst muss der Prüfling von allen Anschlüssen abgetrennt und spannungsfrei sein. Dann wird er an die DC-Prüfspannung gelegt, und der Widerstand wird an den entsprechenden Punkten gemessen. Bei der Prüfung der Isolation gegenüber Erde empfiehlt es sich, den Pluspol der Prüfspannung auf Erde zu legen, um bei mehreren Prüfungen hintereinander Probleme durch eine negative Vorspannung der Erde zu vermeiden. Mindestwerte für die Messung des Isolationswiderstandes in elektrischen Anlagen schreibt die Norm EN61557-2 fest. Die Werte richten sich nach der Nennspannung der Anlage. Als Mindestwiderstand werden ≥1 000 Ω pro V Prüfspannung gefordert: Nennspannung Prüfspannung Mindestisolationswiderstand <50 V 250 VDC 0,25 MΩ 50...500 V 500 VDC 0,5 MΩ >500 V 1 000 VDC 1,0 MΩ Praxis-Tipps: Wenn sich im Prüfling empfindliche elektronische Bauteile befinden, müssen die Phasenund der Neutralleiter gut miteinander verbunden sein. • Die Messungen können auch über geringere Strecken als 100 m vorgenommen werden. Der geforderte Widerstandswert ist dann umgekehrt proportional zur Verringerung der Strecke, d. h. auf 50 m (Hälfte der Strecke) muss der doppelte Widerstandswert gemessen werden: RIsol 50 m = 2 x RIsol 100 m • • Bei industriell oder gewerblich genutzten Anlagen sind diese Messungen in regelmäßigen Abständen zu wiederholen. Elektrische Anlagen Umlaufende Maschinen Die Norm EN61557-2 bzw. die europäische Niederspannungsrichtlinie schreibt vor, dass der Isolationswiderstand einer abgeschalteten und spannungsfreien elektrischen Anlage über eine Strecke von 100 m wie folgt gemessen werden muss: • Vor Inbetriebnahme und bei abgetrennten Verbrauchern ist die Messung zwischen jedem „aktiven“ Leiter (Phasenleitern und Neutralleiter) durchzuführen, um sicherzustellen, dass kein Leiter beim Einbau Beschädigungen erlitten hat. Der Wicklungswiderstand von Motoren/Antrieben kann gegenüber Erde oder zwischen den Wicklungen gemessen werden. Praxis-Tipps: Ohne Prüfung der Durchschlagspannungsfestigkeit darf keine neue oder in Stand gesetzte Anlage in Betrieb genommen werden. • Die Prüfung wird meist mit Wechselspannung • 30 06105/401-234 Alternativ kann man auch den Isolationswiderstand des gesamten Motors gegenüber Erde messen. 06105/401-100 ANWENDUNGSBERICHT • Feuchtigkeit wirkt sich vor allem bei verschmutzten Oberflächen negativ auf die gemessene Güte der isolierenden Oberflächen aus. Isolationsmessungen sollten nicht bei Temperaturen unterhalb des Taupunktes stattfinden. Praxis-Tipp: Für die Isolationsprüfung von Niederspannungsantrieben und -motoren (<1 000 V) werden üblicherweise Prüfspannungen von 500 oder 100 VDC benutzt. Bei Mittelspannungsmotoren (≥1 000 V) beträgt die Prüfspannung meistens 2 500 oder 5 000 VDC. Telekommunikationsanlagen Bei neu verlegten Leitungen werden die Messungen mit 250 oder 500 V durchgeführt, bei der Prüfung oder Störungssuche an bestehenden Leitungen werden 50 oder 100 V Prüfspannung benutzt. Die Messung erfolgt immer zwischen der Doppelader und der auf Erde gelegten Schirmung oder zwischen metallischer Schirmung und Erde. An neuen, nicht gefüllten Leitungen mit weniger als 2 km Länge muss ein Mindestwiderstand von 1 000 MΩ vorhanden sein (für Leitungen mit mehr als 2 km Länge gelten 2 000 MΩ/km). Bei gefüllten Leitungen betragen die Mindestwerte 750 MΩ bzw. 1 500 MΩ. Praxis-Tipp: • Im Betrieb der Anlage sind geringere Werte als bei Neu-Inbetriebnahme zulässig, die gemessenen Werte müssen jedoch wenigstens die Hälfte der geforderten Mindestwerte für neue Leitungen betragen. Elektrogeräte und -motoren Wegen der Vielzahl unterschiedlicher Elektrogeräte gibt es hier entsprechend viele Normen. Am häufigsten wird eine Prüfspannung von 500 V verlangt. Sie gilt außer für Haushaltselektrogeräte z. B. für: • Elektromaschinen (EN 60204-1) • Schalttafeln (EN 60439-1) • Beleuchtungskörper (EN 60598-1) Praxis-Tipp: • Auch wenn sich die Mindestwerte für den Isolationswiderstand von Norm zu Norm unterscheiden, gilt nahezu immer, dass der Richtwert von 1 000 Ω pro V nicht unterschritten werden sollte. Umgebungseinflüsse auf die Messung Sowohl Temperatur als auch Feuchtigkeit beeinflussen Isolationsmessungen: • Bei Wartungsarbeiten sollte man beispielsweise die Messungen an Motoren stets unter gleichen Temperaturbedingungen vornehmen. Wo das nicht geht, muss man die gemessenen Werte mit Hilfe einer R/t-Kurve auf eine Bezugstemperatur korrigieren. Die IEEE Norm 43 (für umlaufende Maschinen) schlägt als Korrekturfaktor vor, pro 10 K Temperatursteigerung jeweils durch zwei zu teilen. • Es empfiehlt sich, bei Isolationsmessungen immer auch ein Thermometer dabei zu haben. Wenn man die Veränderung des Isolationswiderstandes über der Zeit erfasst, gewinnt man ergänzend zum Absolutwert sinnvolle Zusatzinformationen. Dazu errechnet man den sogenannten Polarisationsindex (PI), indem man z. B. den Messwert nach 10 Minuten durch den Wert nach einer Minute teilt. Es gilt: PI < 1 = gefährlich! PI < 2 = bedenklich PI < 4 = gut PI > 4 = hervorragend Zur Interpretation der Messwerte Schäden an der Isolation lassen sich auch an typischen Veränderungen der Messwerte während einer bestimmten Zeitspanne erkennen. Um Fehlern auf die Spur zu kommen, kann man zwei Phänomene nutzen, die sich während einer Messung abspielen. Entsprechend berechnet man für neuere Isolierstoffe die sogenannte „Dielectric Absorption Ratio“ (DAR). Hier wird der Wert nach 1 Minute durch den Wert nach 30 Sekunden geteilt. Es gilt: DAR < 1,25 = ungenügend DAR < 1,6 = gut DAR > 1,6 = hervorragend Veränderung von Strömen und Widerstand Praxis-Tipps: Bei der Isolationsmessung fließt Strom ab, der sich aus einem kapazitiven Strom (IK), dem dielektrischen Absorptionsstrom (IA) und dem eigentlichen Leckstrom (IL) zusammen setzt. Der kapazitive Strom fällt sehr schnell ab und verschwindet praktisch nach Sekunden. Der dielektrische Absorptionsstrom fällt langsamer ab. Er bewirkt eine Umorientierung der dielektrischen Moleküle im Isolierwerkstoff, was mehr Zeit erfordert. Der Leckstrom ist dagegen eine Größe, die kontinuierlich über die Isolation abfließt. Die Messung des Isolationswiderstandes über der Zeit eignet sich besonders gut zur vorbeugenden Wartung umlaufender Maschinen. • Die Temperatur spielt dabei nur eine geringe Rolle, weil zeitlich relativ dicht beieinander liegende Messungen verglichen werden. • Der Koeffizient PI ersetzt nicht die Mindestwertangaben in Normen oder Vorschriften von Motorenbauern! Er liefert eine Zusatzinformation über das Alterungsverhalten der Isolation. • Bei guter Isolierung: Zur Messung sehr hoher ist IL gering und die Messung wird stark von IK und IA beeinflusst. Folge: Je mehr der Stromabfluss über der Zeit sinkt, desto höher steigt der Isolationswiderstand im Verlauf der Messung (Kurve A in der Grafik). Die Messkurve steigt also steil an. Bei alten Isolierwerkstoffen kann dieser Prozess 10...15 Minuten dauern. Neue Werkstoffe, wie Epoxydharz/Glimmer oder Polyesterharz/Glimmer, liefern schon nach 2...3 Minuten eine stabile Messung. Isolationswiderstände Bei Isolationen mit über 1 GΩ Widerstand können Oberflächenkriechströme (durch Feuchtigkeit und Staub) die Messung verfälschen. Um wirklich nur die „quer“ von einem Leiter zum anderen abfließenden Leckströme zu erfassen, verwendet man eine sogenannte Guard-Schaltung: Bei schlechter Isolierung: ist IL hoch und die Messung wird nur verhältnismäßig schwach durch IK und IA beeinflusst. Folge: Der Stromabfluss sinkt nur geringfügig, die Kurve der Messung zeigt daher einen flachen Verlauf (Kurve D in der Grafik). Typische Ursachen sind gealterte Werkstoffe, Risse, Schmutz und Feuchtigkeit. Dabei wird ein Kontaktpunkt zwischen den Leitern „+“ und „-“ mit der Guard-Klemme des Isolationsprüfers verbunden. Alle eventuellen (Kriech-) Ströme, die vom Kontaktpunkt zur Guard-Klemme abfließen, gehen nicht in das Messergebnis ein. Praxis-Tipp: • Wichtig ist die Wahl eines geeigneten Kontaktpunktes für die Guard-Schaltung. Dieser Punkt darf nichts mit der Isolierwirkung zu tun haben, die eigentlich geprüft werden soll. Angebote & Beratung zur Messtechnik: RS Kompetenz Team unter 06105/401-800 31