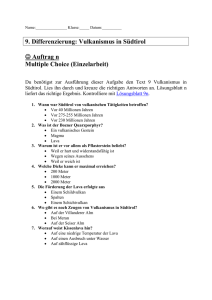

dissertation

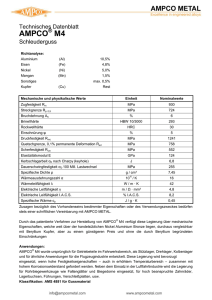

Werbung