Produktionsplanung und

Werbung

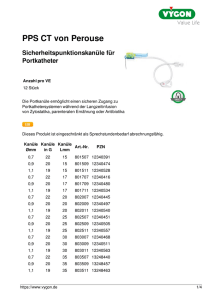

Nyhuis PPS-Basiswissen (Beispielversion) PPS 1 Verfasser Dipl.-Ing. Friedhelm Nyhuis geschäftsführender Gesellschafter der GTT Gesellschaft für Technologie Transfer mbH, Hannover. Dr.-Ing. habil. Peter Nyhuis Siemens Procurement and Logistics Services, Supply Chain Consulting (SPLS SCC) Partner, Siemens AG, München Fachkommission Logistik Eine Kommission von Logistikfachleuten hat für den Aufbaustudiengang Logistik ein Curriculum erarbeitet, den Verfasser ausgewählt, mit der Erstellung des Lehrbriefes beauftragt und den Lehrbrief bestätigt. Der Fachkommission gehörten folgende Mitglieder an: Prof. Dr. Arnold (FH Gießen-Friedberg), Prof. Dr. Bracht (TU Clausthal), Prof. Dr. Danne (FH Gießen-Friedberg), Prof. Dr. Gehler (FH Gießen-Friedberg), Stud. Mitgl. Gobereit (FH Gießen-Friedberg), Dr. Grüner (Univ. St. Gallen), Prof. Dr. Janisch (FH Kiel), Prof. Dr. Martin (FH Kaiserslautern), Dipl.-Ing. Nyhuis (GTT, Hannover), Dipl.Wirtsch.-Ing. (FH) Peters (FH Gießen-Friedberg), Prof. Dr. Reuter (FH Kaiserslautern), Prof. Dr. Ruda (FH Kaiserslautern), Prof. Dr. Schröder (FH Gießen-Friedberg), Dr. Ziersch (Volkswagenwerk AG), Prof. Ziethen (FH Gießen-Friedberg). Den Block Unternehmensinterne Logistik betreute Herr Prof. Dr. Bracht. Redaktionsschluss: 2/2001 © 2001 by FernStudium Friedberg, Prof. Dr. Arnold, Prof. Dr. Gehler der Fachhochschule Gießen-Friedberg Das Werk ist urheberrechtlich geschützt. Die dadurch begründeten Rechte der Vervielfältigung und Verbreitung sowie der Übersetzung und des Nachdrucks, bleiben, auch bei nur auszugsweiser Verwertung, vorbehalten. Kein Teil des Werkes darf in irgendeiner Form (Druck, Fotokopie, Mikrofilm oder ein anderes Verfahren) ohne schriftliche Genehmigung des FernStudiums Friedberg reproduziert oder unter Verwendung elektronischer Systeme verarbeitet werden. Text, Abbildungen und Programme wurden mit größter Sorgfalt erarbeitet. Das Fernstudienprojekt Logistik und die Autorinnen und Autoren können jedoch für eventuell verbleibende fehlerhafte Angaben und deren Folgen weder eine juristische noch irgendeine Haftung übernehmen. Herausgeber FernStudium Friedberg Prof. Dr. Arnold, Prof. Dr. Gehler Bismarckstraße 29 61169 Friedberg Telefon: Fax: e-Mail: Homepage: 06031 - 73719 0 06031 - 73719 30 [email protected] http://www.fsz-friedberg.de Einleitung Einleitung Die Produktionslogistik gewinnt mit zunehmender Internationalisierung und zunehmender Vernetzung der Unternehmen immer mehr an Bedeutung. Die Unternehmen müssen sich jetzt verstärkt darum bemühen, ihre Marktposition im internationalen Wettbewerb u.a. durch kürzere Lieferzeiten, bessere Liefertreue und höhere Lieferflexibilität zu festigen und zu verbessern. Die Produktqualität ist zwar noch immer das entscheidende Kaufkriterium am Markt, sie kann jedoch aufgrund des Fortschritts in der Fertigungstechnik von vielen Anbietern geliefert werden. Innerhalb der Unternehmen erfordert diese Entwicklung einerseits eine höhere Flexibilität aller am Produktionsprozess beteiligten Ressourcen, eine kunden- bzw. marktorientierte Ausrichtung der Unternehmensstrategie und der Unternehmensorganisation sowie andererseits Planungs- und Steuerungsmethoden und -werkzeuge, die die Zielsetzung des Unternehmens unterstützen. Die meisten der heute am Markt angeboten EDV-Systeme zur Produktionsplanung und -steuerung (PPS) erfüllen nicht die Anforderungen, die sich aus der betrieblichen Aufgabenstellung und Zielsetzung ergeben. Sie haben ihre Funktionsschwerpunkte i.d.R. im Bereich der planerischen PPS-Aufgaben sowie in der Verwaltung der produktionsbezogenen Unternehmensdaten. Eine Unterstützung der Steuerungsfunktion ist nur in geringem Umfang möglich. Ein Indiz für diese Situation ist die Tatsache, dass die PPS-Systeme dem Anwender weder bei der logistischen Konfiguration des PPS-Systems unterstützen (beispielsweise bei der Quantifizierung der Planungsparameter) noch über Werkzeuge zur Messung der logistischen Leistungsfähigkeit verfügen (Monitoringfunktionen). Diese Kurseinheit enthält eine ausführliche Behandlung der Grundlagen der Produktionslogistik, mit einem Schwerpunkt in Methoden und Werkzeugen, die die notwendige Transparenz zur Bewertung und Beherrschung der Produktionslogistik eines Unternehmens schaffen. Der Produktionslogistiker soll damit in die Lage versetzt werden, die grundlegenden Zusammenhänge im Auftragsdurchlauf besser erkennen und bewerten zu können. Darüber hinaus soll er in die Lage versetzt werden, sein PPS-System auf seine betriebliche Zielsetzung hin zu parametrisieren und den Auftragsdurchlauf im Unternehmen sowie die Zielerreichung qualitativ und quantitativ messen zu können. Lernziele Lernziele Nach dem Studium dieser Kurseinheiten sollten Sie - die Bedeutung der Produktionsplanung und -steuerung (PPS) für ein Unternehmen einschätzen können, - die Zielsetzungen und Aufgabenstellungen der PPS im Unternehmen kennen, - einen Überblick über die grundlegenden PPS-Funktionen haben sowie - die Methoden zur Analyse der Auftragsabwicklung kennen. Inhaltsverzeichnis Inhaltsverzeichnis 1 Einführung 1 1.1 Die PPS als strategischer Unternehmensfaktor ........................................... 1 1.2 Zielsetzungen und Aufgaben der PPS.......................................................... 4 1.3 Schwachstellen und Problembereiche von PPS-Systemen und PPSAnwendungen................................................................................................... 10 I Inhaltsverzeichnis 4 II Literaturverzeichnis 102 Zusammenfassung 103 Lösungshinweise zu den Aufgaben 104 Stichwortverzeichnis 107 1 Einführung 1 Einführung 1.1 Die PPS als strategischer Unternehmensfaktor Produktion Markt Produkt Europäischer Binnenmarkt Internationale Arbeitsteilung Varianten Lieferzeiten Qualität Preis Verfahren Automatisierung Integration Mitarbeiter Qualifikation Arbeitsorganisation Produktionskonzept Ökologie Kapazität Technologie Organisation Mitbestimmung Arbeitsstätten Umwelt Attraktivität Flexibilität Abb. 1.1: Recht Technologie Organisation Logistik Gebäude Schadstoffe Energie Kreisläufe Wirtschaftlichkeit Wertschöpfung Durchlaufzeit Bestände Arbeitsgestaltung Erscheinungsbild Umweltbelastung Einflussgrößen und Zielsetzungen eines modernen Produktionsunternehmens Die Einflussfaktoren und Zielsetzungen eines modernen Produktionsunternehmens unterliegen einem ständigen Wandel. Bild 1 gibt einen Überblick über die vielfältigen internen und externen Einflussgrößen, denen die Unternehmen durch eine geeignete Gestaltung der Technologie, der Organisation und der Logistik begegnen müssen. Die Wirtschaftlichkeit der Produktion steht als primäre Zielsetzung im Vordergrund. Um angesichts des stetigen Wandels der genannten Einflussfaktoren langfristig konkurrenzfähig bleiben zu können, ist eine hohe Flexibilität des gesamten Produktionssystem anzustreben und dauerhaft sicherzustellen. Bild 2 zeigt die wichtigsten Leitideen und Techniken, die in den letzten Jahren zur Bewältigung der wachsenden Anforderungen diskutiert und realisiert werden. Eine gleichzeitige Verbesserung der Qualität und Wirtschaftlichkeit soll einerseits durch eine Ausweitung der Systemgrenzen (vom Kunden über den Lieferanten zurück zum Kunden) und andererseits durch einen Abbau der Komplexität (Zerlegung von Produktion und Prozessen in möglichst autonome 1 1 Einführung Einheiten) erreicht werden. Dabei kommen verschiedenste Techniken zum Einsatz, die auf eine Zeitverkürzung bzw. auf eine Effizienzsteigerung ausgerichtet sind. Leitideen Komplexitätsabbau Ausweitung der Systemgrenzen Total Quality Management Logistik Lean Production Life Cycle Design Segmentierung Fraktale Fabrik Evolution der Fabrik Simultaneous Engineering CIM Geschäftsprozeßoptimierung Controlling Kontinuierliche Verbesserung Zeitverkürzung Effizienzsteigerung Techniken Abb. 1.2: Leitideen und Techniken der Fabrikevolution Die Wettbewerbsfähigkeit eines Unternehmens wird zum einen durch die Fähigkeit und Geschwindigkeit bestimmt, sein Produkt- und Leistungsangebot auf die wechselnden Bedürfnisse des Marktes einzustellen und zum anderen dadurch, in welchem Maße es gelingt, die Unternehmenspotentiale in den Bereichen Forschung und Entwicklung sowie Beschaffung, Produktion und Vertrieb auszuschöpfen. Als messbare Zielgrößen für die langfristige Überlebensfähigkeit gelten dabei z.B. die relative Marktposition, der Produktivitätszuwachs, die Eigenkapitalrendite und das Umsatzwachstum (Bild 3). Die übergeordneten Unternehmensziele sind in Entwicklungs- und Produktionsziele umzusetzen. Wesentliche Produktionsziele sind dabei die Produktfunktionalität, die Qualität der Produkte bzw. Dienstleistungen, die Kosten und die Logistikleistung. Lange Zeit gab es zwei unterschiedliche Strategien zur Umsetzung der Unternehmensziele. Das ist zum einen die Preisstrategie mit dem Ziel der Kostenführerschaft und zum anderen die Differenzierungsstrategie, bei der sich ein Unternehmen mit Hilfe überlegener Leistungsmerkmale von den Wettbewerbern abzuheben versucht. In dem Hochlohnland Bundesrepublik überwog bislang die Leistungsdifferenzierung als Umsetzungsstrategie. 2 1 Einführung Produktions-/ Entwicklungsziele Unternehmensziele MarktPosition Produktfunktionalität Umsetzung ...% IST Eigenkapitalrendite Umsatzwachstum ...% IST Differenzierungsstrategie Logistikleistung Qualität ...% Preisstrategie SOll SOll ...% Kosten Produktivitätszuwachs Abb. 1.3: Umsetzung der Unternehmensziele in Produktionsziele [Eidenmüller] Die verschärfte Konkurrenzsituation führt aber zunehmend dazu, dass keine "entweder-oder" Entscheidung hinsichtlich der Umsetzungsstrategie mehr möglich ist, sondern dass die einzelnen Produktionsziele im Sinne eines "sowohl als auch" als gleichwertig angesehen werden müssen. Dies dokumentiert sich u.a. in den Ergebnissen einer Studie eines der größten deutschen Unternehmen. Demzufolge haben sich die logistischen Leistungs- bzw. Qualitätsmerkmale "Liefertreue" und "Lieferzeit" als Wettbewerbsfaktor in den letzten Jahren immer stärker in den Vordergrund geschoben. Sie sind heute oftmals zumindest als gleichgewichtige Kaufkriterien neben dem Preis und der Produktqualität anzusehen (Bild 4). Relative Bedeutung des Kaufkriteriums Kaufkriterium weniger wichtig 1 2 3 4 sehr 5 wichtig Produktqualität Preis Liefertreue Lieferzeit Flexibilität Informationsbereitschaft Produktpalette Abb. 1.4: Kriterien für den Kauf von Produkten [Hautz] 3 1 Einführung Dass die gleichgewichtige Verfolgung und Umsetzung dieser Zielsetzungen als Voraussetzung dafür angesehen werden kann, im Wettbewerb auf Dauer erfolgreich zu bestehen, zeigt eine Studie der Unternehmensberatung McKinsey. Demzufolge haben die am Markt erfolgreichen Unternehmen alle eine besondere markante Stärke, entweder bei der Qualität oder der Geschwindigkeit oder den Kosten, überlegen sind sie im Vergleich zu den Schwächeren aber in allen drei Dimensionen (Bild 5). Im Vergleich zu den weniger wachstums- und ertragsstarken Unternehmen im Maschinenbau waren die erfolgreichsten in der Fertigung viel schneller; ihre Wertschöpfung pro Mitarbeiter war um 20% höher, und gleichzeitig waren im Qualitätswettbewerb zwei Drittel der Produkte führend, gegenüber einem Viertel bei den weniger erfolgreichen Unternehmen. Produktivität (Wertschöpfung pro Mitarbeiter in TDM) 120 80 erfolgreiche Unternehmen weniger erfolgreiche Unternehmen 40 0 20 40 4 8 60 Produktnutzen (Anteil überlegener Produkte in %) Abb. 1.5: 1.2 12 Zeit (Durchlaufzeit Fertigung in Wochen) Überlegenheit "Erfolgreicher Unternehmen" in den drei Dimensionen des Wettbewerbs Kosten, Qualität und Zeit [McKinsey] Zielsetzungen und Aufgaben der PPS Um im Marktwettbewerb auf Dauer bestehen zu können, sind alle Unternehmensbereiche gefordert. Aufgabe der Produktionsplanung und –steuerung (PPS) ist es, die logistischen Zielsetzungen unter Berücksichtigung der gegenseitigen Abhängigkeiten und insbesondere auch unter der Zielsetzung einer wirtschaftlichen Fertigung in immer höherem Maße zu erreichen. Das dabei zugrundeliegende Zielsystem wird dabei im wesentlichen über die Begriffe "Logistikleistung" und "Logistikkosten" beschrieben (Bild 6). 4 1 Einführung Lie fe r hohe Termintreue kurze Durchlaufzeiten it Lie f ue e r rt ze e kle Logisti istung un gs ko ste n sko geringe Bestände ng e ll r st angepaßte Kapazitäten du He sten Wirtschaftlichkeit Ka n bi l a pit Logistikkosten Abb. 1.6: Zielsystem der Produktionslogistik Die Logistikleistung wird über die erreichte Liefertreue und die Lieferzeit bzw. die Lieferfähigkeit bewertet. Eine hohe Lieferfähigkeit bzw. kurze Lieferzeiten erfordern kurze Durchlaufzeiten in allen Produktionsbereichen. Eine hohe Liefertreue erfordert eine gute Termineinhaltung bei der Auftragsabwicklung. Der Logistikleistung stehen Logistikkosten gegenüber, die sich aus Kapitalbindungskosten und Herstellkosten zusammensetzen. Über die PPS können die Kapitalbindungskosten z.B. durch Bestandsveränderungen beeinflusst werden, während die Herstellkosten u.a. von der Auslastung der eingesetzten Produktionsressourcen abhängig sind. Das Abhängigkeiten und die Beeinflussungsmöglichkeiten der logistischen Zielgrößen sind in Bild 7 dargestellt. Demnach müssen zur Sicherstellung und zum Ausbau einer hohen Lieferfähigkeit Produkt-, Produktions- und Lieferantenstrukturen geschaffen werden, die unter Anwendung geeigneter Produktionsplanungsstrategien die Realisierung marktgerechter Lieferzeiten ermöglichen und dadurch die logistische Prozessfähigkeit des Unternehmens gewährleisten. 5 1 Einführung Markterfolg Lieferfähigkeit • Fähigkeit der Zusage gewünschter Liefertermine Logistische Prozessfähigkeit Gestaltungsfelder • marktgerechte Lieferzeiten Liefertreue Preis • marktfähige Produktionskosten • Einhaltung zugesagter Liefertermine Wirtschaftlichkeit Logistische Prozeßsicherheit •hohe Auslastung •niedrige Lager- u. Umlaufbestände • niedrige u. stabile Durchlaufzeiten • hohe Termintreue Produkt- und Prozeßgestaltung Prozeßlenkung - Produktstruktur - Produktionsstruktur - Lieferantenstruktur - Planungsstrategien - Disposition - Bestandsmanagement - Fertigungs- und Montagesteuerung - Beschaffungssteuerung Abb. 1.7: Logistische Erfolgsfaktoren von Produktionsunternehmen Ist es aufgrund der realisierten Strukturen prinzipiell möglich, eine gewünschte Lieferfähigkeit zu erreichen, besteht die Aufgabe der Prozesslenkung darin, im Rahmen der Disposition, des Bestandsmanagements und der operativen Steuerung dieses logistische Potential auszuschöpfen und dabei eine hohe logistische Prozesssicherheit zu realisieren. Dies bedeutet, die aufgrund der Produktions- und Produktstruktur realisierbaren Durchlaufzeiten im laufenden Produktionsprozess zu erreichen und auf einem möglichst stabilen Niveau zu halten, so dass ständig eine hohe Liefertreue gewährleistet werden kann. Neben den genannten Leistungsgrößen darf zur Sicherung des Markterfolgs ein akzeptables Preisniveau der Produkte und damit die Wirtschaftlichkeit aller Geschäftsprozesse keinesfalls aus den Augen verloren werden. Sowohl bei der Gestaltung als auch bei der Lenkung der unternehmenslogistischen Abläufe müssen daher stets die Wechselwirkungen zwischen den leistungsbezogenen Zielen und den kostenbezogenen Zielen beachtet werden. Ein typischer Zielkonflikt, der besonders bei kundenbezogener Produktion auftritt, ist das Bestreben, einerseits möglichst geringe Durchlaufzeiten und damit kurze Lieferzeiten der Produkte zu realisieren, andererseits aber die Auslastung kapitalintensiver Produktionsmittel so hoch wie möglich zu halten. Die zuvor genannten Aufgaben werden in wesentlichen Teilen von der Produktionsplanung und -steuerung (PPS) wahrgenommen. Der Begriff Produktionsplanung besagt, dass der Produktionsablauf und seine Rahmenbedingungen für eine bestimmte Zeit in der Zukunft geplant wird. Die Produktionssteuerung hat demgegenüber die Aufgabe, die Planung trotz der in jedem Betrieb unvermeidlichen Störungen wie Personaloder Maschinenausfall oder verspätete Materialanlieferungen möglichst gut zu realisieren. Die Ziele und Aufgaben der PPS sind in Bild 8 dargestellt. 6 1 Einführung Durchlaufzeitverkürzung hohe Termintreue hohe Kapazitätsauslastung Bestandsreduzierung Reduktion der DV-Kosten Ziele Aufgaben Produktionsprogrammplanung Datenverwaltung Produktionsbedarfsplanung Abb. 1.8: Eigenbezugsplanung/-steuerung Fremdbezugsplanung/-steuerung Ziele und Aufgaben der PPS [Kanitz, IPH] Damit diese Aufgaben unter Berücksichtigung der vorgegebenen Zielsetzungen erfüllt werden können, ist parallel zum realen Geschehen ein permanenter Informationsfluss erforderlich, in dessen Mittelpunkt die PPS steht (Bild 9). Bestellungen Einkauf Vertrieb KundenAufträge Lager (Fertigwaren) Absatzmarkt PPS Fertigungsaufträge Beschaffungsmarkt Lager (Zukaufteile) Produktion Auftrags- und Kapazitätsüberwachung Informationsfluß Abb. 1.9: Materialfluß Eingliederung der PPS in den Material- und Informationfluß Ausgangspunkt für die gesamte PPS sind die Aufträge, die über den Vertrieb an die PPS gelangen. Sie bestehen im wesentlichen aus Kundenaufträgen mit konkreten Bestellungen und aus Vorratsaufträgen, die der Vertrieb aus seiner Markteinschätzung erteilt. Hinzu kommen Aufträge aus dem Ersatzteilgeschäft sowie interner Bedarf (z.B. Versuche, Prototypen). Die Summe aller Aufträge 7 1 Einführung stellt das Produktionsprogramm dar. Dieses Produktionsprogramm wird in Aufträge an die eigene Produktion und in Bestellungen für den Beschaffungsmarkt aufgeteilt, wobei sowohl die Lagerbestände sowie bereits laufende Produktionsaufträge zu berücksichtigen sind. Eine permanente Überwachung des Auftragsflusses und der Kapazitätsbelastung liefert die notwendigen Rückmeldungen an die PPS. Prognoserechnung Grobplanung Lieferterminbestimmung Kundenauftragsverwaltung Vorlaufsteuerung Produktionssteuerung Auftragsfreigabe Auftragsüberwachung Bedarfsermittlung Beschaffungsrechnung Bestandsführung Bestandsreservierung Lieferantenauswahl Bestellschreibung Bestellüberwachung Disposition Werkstattauftragsbildung Disposition Bestellauftragsbildung Durchlaufterminierung Kapazitätsbedarfsermittlung Kapazitätsabstimmung Reihenfolgeplanung Werkstattauftragsfreigabe Bestellauftragsfreigabe Belegerstellung Werkstattauftragsbereitstellung Arbeitsverteilung Bestellschreibung Werkstattauftragsfortschrittserfassung Mengen-u. Terminüberwachung Qualitätsprüfung Wareneingangserfassung Mengen- und Terminüberwachung Qualitätsprüfung mittel Termin- und Kapazitätsplanung Datenverwaltung 1. Auftragsneutrale Stammdatensammlung und -speicherung 2. Auftragsabhängige Stammdatensammlung und -speicherung 3. Führen von Verwendungsnachweisen Produktionsplanung Produktionsprogrammplanung Mengenplanung Zeithorizont Funktionen lang Hauptfunktionen kurz Teilgebiet Werkstattsteuerung Abb. 1.10: Funktionen der Produktionsplanung und -steuerung [Hackstein] Wesentlichen Funktionen der PPS sind in einer Übersicht in Bild 10 zusammengefasst. Nach einem Vorschlag von Hackstein sind als zentrale Funktionen der Produktionsplanung insbesondere die Programmplanung, die Mengenplanung sowie die Termin- und Kapazitätsplanung anzusehen. Ein weiterer wichtiger Baustein ist die Datenverwaltung, die neben der Datenhaltung auch die Kommunikation zwischen der Produktionsplanung und der Produktionssteuerung zuständig ist. Die langfristige Produktionsprogrammplanung ermittelt unter Berücksichtigung vorhandener Kapazitäten meist monatlich den Primärbedarf, d.h. eine Auflistung verkaufsfähiger Erzeugnisse nach Art und Menge für einen Planungshorizont von einem bis zu mehreren Jahren. Die mittelfristige Planung umfasst zum einen die Mengenplanung (Materialbedarfsplanung) sowie zum anderen die Terminund Kapazitätsplanung. Aufgabe der Mengenplanung ist es, den Bedarf an Eigenfertigungsteilen und Beschaffungsteilen nach Art, Menge und Termin auf der Basis Produktionsprogramm sowie der Stücklisten zu bestimmen. Für die 8 1 Einführung Eigenfertigungsteile schließt sich hieran zunächst die Durchlaufterminierung an, bei der ausgehend vom Endtermin anhand der aus dem Arbeitsplan entnommenen Arbeitsgangsfolge der Starttermin bestimmt wird. Die folgende Kapazitätsplanung prüft die hieraus resultierende Belastung der Maschinen- und Personalkapazitäten und entscheidet ggf. über Maßnahmen der Kapazitätsanpassung. Die Produktionssteuerung beinhaltet die Hauptfunktionen der Auftragsfreigabe und der Auftragsüberwachung. Bei der Auftragsfreigabe wird überprüft, ob alle Voraussetzungen zur Auftragsbearbeitung (insbesondere die Verfügbarkeit von Material, Betriebsmitteln und Personal) gegeben sind. Die freigegebenen Aufträge werden im Rahmen der kurzfristigen Auftragsveranlassung detailliert den einzelnen Arbeitsplätzen in Form eines Belegungs- und Terminplanes zugeordnet, die Auftragsbegleitpapiere werden bereitgestellt und die Aufträge durch die Materialbereitstellung gestartet. Der Produktionsablauf wird ständig überwacht. Die Rückmeldungen abgeschlossener Arbeitsvorgänge dienen einerseits der Erfassung des Arbeitsfortschritts, andererseits werden daraus Kennwerte zur Überwachung von Bestand, Auslastung, Durchlaufzeit und Terminabweichung berechnet. Die Funktionen Auftragsfreigabe und Auftragsüberwachung werden gemeinsam mit der Terminund Kapazitätsplanung auch unter dem Begriff der Werkstattsteuerung zusammengefasst. Funktionsumfang Planungen nahe Echtzeit Simulation Farbgrafik Monitorsysteme Expertensysteme Leitstandstechnik Zielorientierte Regelverfahren BDE Dialogsysteme Bildschirmeinsatz Batch-PPS-Systeme Batch -Einzelfunktionen 1960 Abb. 1.11: 1970 1980 1990 Zeit Entwicklung des Funktionsumfangs von PPS-Systemen [Brankamp] Die Entwicklung der PPS wurde und wird sehr stark auch durch die rasante Entwicklung der Datenverarbeitung geprägt. Etwa seit Anfang der 70er Jahre wird die PPS durch EDV-Systeme (PPS-Systeme) unterstützt bzw. durchgeführt. 9 1 Einführung Aus Batch-Systemen, die ursprünglich nur Einzelfunktionen abdeckten, sind mittlerweile integrierte modular aufgebaute Online-Systeme mit graphischer Oberfläche geworden sind, die oftmals alle Verwaltungsfunktionen von der Prognose bis zur Fakturierung abdecken (Bild 11). 1.3 Schwachstellen und Problembereiche von PPS-Systemen und PPS-Anwendungen Trotz der verbesserten systemtechnischen Unterstützung durch EDV-Systeme wächst in der Praxis das Unbehagen bezüglich der tatsächlichen Zielerreichung (Bild 12), da auch nach Einsatz moderner PPS-Systeme eine Verbesserung der Betriebssituation hinsichtlich der logistischen Zielsetzungen nicht bzw. nicht im gewünschten Umfang feststellbar ist. Auf Anwenderseite breitet sich daher oftmals das Unbehagen aus, eine Investition in das falsche System getätigt zu haben. Untersuchungen in der Praxis haben aber gezeigt, dass neben den (tatsächlich vorhandenen) Unzulänglichkeiten der PPS-Systeme insbesondere organisatorische Probleme und eine mangelhafte logistische Qualifizierung der Anwender zu den unbefriedigenden Ergebnissen führen. geringe Durchlaufzeit PPS - Ziele hohe Reaktionsfähigkeit niedrige Lager- und Umlaufbestände Defizite hohe Transparenz des Betriebsgeschehens hohe Auslastung IST - Situation hohe Termintreue Abb. 1.12: 10 Defizite in der PPS-Zielerreichung [Brankamp] 1 Einführung Die grundsätzliche Problematik - und auch die vorhandenen Verbesserungspotentiale - dokumentieren sich in umfangreichen Untersuchungen, die u.a. vom Institut für Fabrikanlagen (IFA) der Universität Hannover und von der GTT Gesellschaft für Technologie Transfer mbH, Hannover, durchgeführt wurden. Als Beispiel hierfür zeigt Bild 13 Mittelwert und Streuung der Endterminabweichung von Fertigungsaufträgen aus aktuellen Betriebsanalysen der GTT. Neben der überwiegend zu späten mittleren Fertigstellung fällt vor allem die fast durchgängig hohe Standardabweichung auf, die auf eine unbefriedigende Prozesssicherheit hinweist. Die hohe Streuung der Termineinhaltung in der Teilefertigung führt insbesondere bei mehrstufigen Produktstrukturen einerseits zu Leerlauf- und Produktivitätsverlusten aufgrund von Materialmangel und andererseits zu überhöhten Kaufteilebeständen, weil rechtzeitig beschaffte Kaufteile nicht verarbeitet werden können. Untersuchungsbereich Auftragsendterminabweichung Jahr zu früh -30 Maschinenbau 1999 Maschinenbau 2000 KFZ-Zulieferer 2000 Maschinenbau 2000 Anlagenbau 2000 Maschinenbau 2000 KFZ-Zulieferer 1999 Zulieferer 2000 Maschinenbau 2000 Maschinenbau 2001 Zulieferer 2001 Zulieferer 2000 Maschinenbau 1999 Maschinenbau 2000 -20 zu spät -10 Lage des Mittelwertes Abb. 1.13: 10 20 30 [Tage] 50 Standardabweichung Endterminabweichung von Fertigungsaufträgen aus Betriebsuntersuchungen Die Ursachen für diese Abweichungen sind sehr vielschichtig. So kann in vielen Fällen festgestellt werden, dass bereits der Auftragseinstoß nicht termingerecht (bezogen auf die Zieldurchlaufzeiten) erfolgt (Bild 14). Zunehmend werden externe Ressourcenprobleme zu einem bestimmenden Engpass in der logistischen Kette (z.B. fehlendes Material). Diese Situation verschärft sich bei einem steigenden Anteil fremdbezogener Komponenten bzw. bei höherer Vernetzung der Produktion mit Unterlieferanten. 11 1 Einführung Nach erfolgtem Auftragseinstoß verschlechtert sich die Terminsituation häufig zusätzlich dadurch, dass die geplanten Durchlaufzeiten der Aufträge durch die Fertigung nicht eingehalten werden können. Die Ursachen hierfür sind u.a. darin zu sehen, dass ein geplantes Durchlaufzeitniveau trotz PPS-Unterstützung vielfach nicht eingehalten werden kann. Schwankungen von Durchlaufzeiten und Beständen werden einerseits durch Prozessstörungen hervorgerufen. Andererseits sind sie aber auch auf Planungsfehler (fehlerhafte oder unrealistische Planungsdaten), auf eine mangelhafte Flexibilität der Produktionsressourcen sowie auf einen ungeregelten Zugang von Aufträgen zurückzuführen. Terminabweichung Zeit Durchlaufzeitabweichung Zugangsabweichung Plan-Durchlaufzeit Plan-Durchlaufzeit Ist-Durchlaufzeit Plan-Durchlaufzeit D ZU D ZDL D AB Zeit Ursachen : Zeit Plan-Durchlaufzeitfehler Ursachen : Ressourcenverfügbarkeit (Material, Kapazitäten, ....) Ungeeignete Fertigungssteuerungsverfahren oder Anwendungsfehler Technische Qualitätsmängel Mangelhafte Qualität der Zukaufteile ... . Prozeßstörungen ... . Unrealistische Lieferterminzusagen Abb. 1.14: Ursachen für Auftragsterminabweichungen W. Plossl, einer der bekanntesten amerikanischen Autoren auf dem Gebiet der Produktionsplanung, hat bereits 1973 die zuvor beschriebene PPS-Situation etwas bissig als 'Betriebserfahrungen' formuliert (Bild 15), die bis heute aber nichts von ihrer 'Gültigkeit' verloren haben. Aus der Unkenntnis der tatsächlichen Zusammenhänge zwischen den Zielgrößen entsteht so der Fehlerkreis der Fertigungssteuerung (Bild 16), der damit beginnt, dass von der schlechten Termineinhaltung auf zu kurze Plan-Durchlaufzeiten geschlossen wird. Vergrößert man nun diese Werte in der Vorlaufzeitrechnung und in der Durchlaufterminierung, gelangen die Aufträge früher als bisher in die Werkstatt; die Bestände vor den Maschinen und somit die Warteschlangen steigen an. Dies bedeutet im Mittel längere Liegezeiten und damit längere 12 1 Einführung Durchlaufzeiten für die Aufträge, verbunden mit einer größeren Streuung. Im Ergebnis wird auch die Termineinhaltung schlechter und nur noch mit Eilaufträgen und kostspieligen Sonderaktionen können die wichtigsten Aufträge termingerecht fertiggestellt werden. Der Fehlerkreis wird zu einer Fehlerspirale, die sich erst auf einem viel zu hohen Niveau der Durchlaufzeiten stabilisiert. 1 Wenn einige Eilaufträge gut sind, werden ein paar mehr noch besser sein. Das erinnert an einen Autofahrer, der schneller fährt, damit er die Tankstelle erreicht, ehe das Benzin zu Ende geht. 2 Je höher die Produktionsleistung einer Werkstatt sein soll, desto mehr Aufträge muß man hineingeben. Dummerweise ist es aber um so schwieriger, die richtigen Teile zur richtigen Zeit herauszubekommen, je voller die Fabrik ist. 3 Um wichtige Aufträge termingerecht fertigzustellen,muß man sie so früh wie möglich beginnen. Leider erhöht die frühere Auftragsfreigabe aber den Werkstattbestand und macht es daher schwieriger, bestimmte Aufträge termingerecht zu liefern. 4 Reicht die Plan-Durchlaufzeit nicht aus, erhöhe sie! Man kann die Differenz zwischen Plan-Durchlaufzeit und Ist-Durchlaufzeit nicht einfach durch Veränderung der Planzahlen wegbekommen. Man muß vielmehr zusätzliche Kapazitätbereitstellen und den Arbeitsüberhang abarbeiten, der die Verspätung verursacht. 5 Stelle die Teile für die Montage früher bereit,wenn die bisherige Bereitstellungszeit nicht ausreicht! Dies erzeugt mit Sicherheit mehr Eilaufträge. Es verringert die Flexibilität, schafft mehr Konkurrenz für die wirklich eiligen Aufträge und verschlechtert die Datenaktualität. 6 Sind verschiedene Teile knapp, die über dieselbe Maschine laufen, teile alle Lose! Dies ist nur scheinbar einleuchtend. Handelt es sich nämlich um eine echte Engpaßkapazität, ergeben sich dadurch noch größere Probleme. Abb. 1.15: Die sechs Mythen der Produktionssteuerung [Plossl, Kivenko] Die Durchlaufzeiten werden länger und streuen stärker Schlechte Termintreue Die Warteschlangen werden länger Die PlanDurchlaufzeiten werden erhöht Die Belastungen an den Arbeitsplätzen wachsen Abb. 1.16: Aufträge werden früher freigegeben Fehlerkreis der Produktionssteuerung [Kettner] 13 1 Einführung Um diesen Fehlerkreis aufzubrechen, ist es erforderlich, auch im Rahmen der PPS regelungstechnischen Ansätzen stärker nachzugehen und einen 'Regelkreis der PPS' aufzubauen. Bild 18 zeigt die Bestandteile eines solchen Regelkreises, der im wesentlichen aus vier Teilsystemen besteht. Im Rahmen der Lehreinheit PPS werden die einzelnen Teilsysteme weiter aufgegliedert und in ihrem Zusammenwirken beschrieben. SOLL ZIELVEREINBARUNG PRODUKTIONSPLANUNG UND -STEUERUNG Strategische Ziele Strategische Unternehmensplanung Bedarfe PRODUKTIONSPROGRAMME (ART, MENGE, TERMIN) BESCHAFFUNG PRODUKTION ABSATZ IST LOGISTISCHES CONTROLLING STÖRUNGEN Abb. 1.18: 14 Regelkreis der PPS PRODUKTIONSPROGRAMME (ART, MENGE, TERMIN) BETRIEBSDATENERFASSUNG 1 Einführung Kontrollfragen 1.1 Welche Ziele werden mit dem Einsatz von PPS-System verfolgt? 1.2 Welche Funktions- bzw. Aufgabenbereiche soll die PPS abdecken? 1.3 Welche internen und externen Einflussfaktoren beeinflussen den Erfolg der PPS? 15