Lösemittelfreies Verfahren zur Herstellung von technischen

Werbung

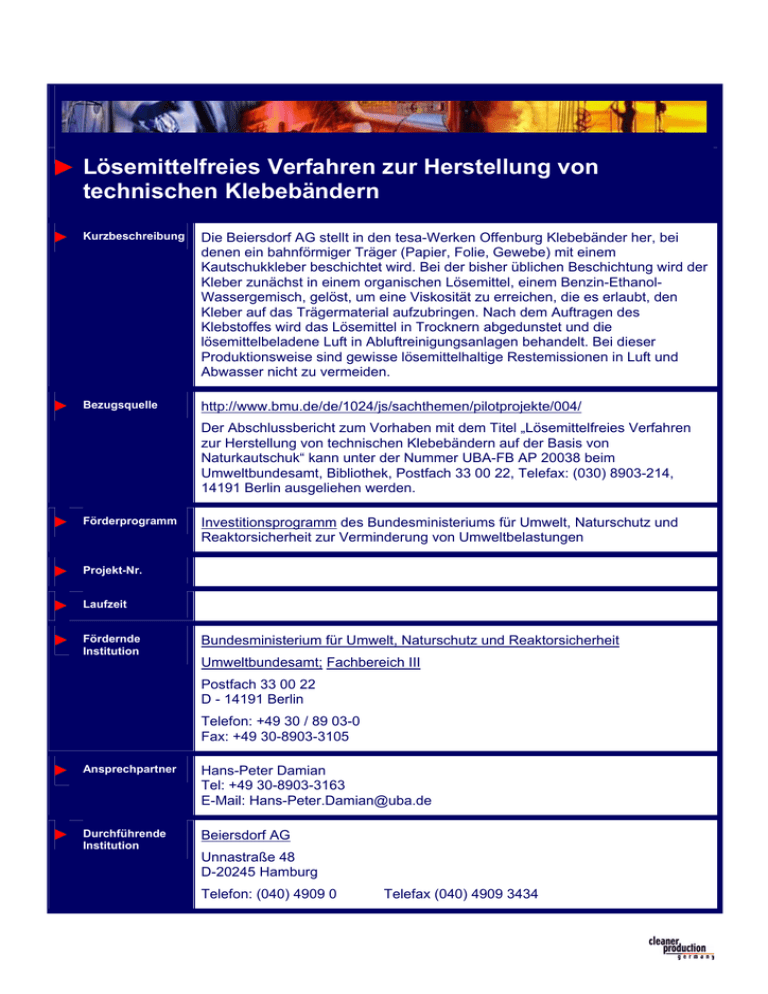

Lösemittelfreies Verfahren zur Herstellung von technischen Klebebändern Kurzbeschreibung Die Beiersdorf AG stellt in den tesa-Werken Offenburg Klebebänder her, bei denen ein bahnförmiger Träger (Papier, Folie, Gewebe) mit einem Kautschukkleber beschichtet wird. Bei der bisher üblichen Beschichtung wird der Kleber zunächst in einem organischen Lösemittel, einem Benzin-EthanolWassergemisch, gelöst, um eine Viskosität zu erreichen, die es erlaubt, den Kleber auf das Trägermaterial aufzubringen. Nach dem Auftragen des Klebstoffes wird das Lösemittel in Trocknern abgedunstet und die lösemittelbeladene Luft in Abluftreinigungsanlagen behandelt. Bei dieser Produktionsweise sind gewisse lösemittelhaltige Restemissionen in Luft und Abwasser nicht zu vermeiden. Bezugsquelle http://www.bmu.de/de/1024/js/sachthemen/pilotprojekte/004/ Der Abschlussbericht zum Vorhaben mit dem Titel „Lösemittelfreies Verfahren zur Herstellung von technischen Klebebändern auf der Basis von Naturkautschuk“ kann unter der Nummer UBA-FB AP 20038 beim Umweltbundesamt, Bibliothek, Postfach 33 00 22, Telefax: (030) 8903-214, 14191 Berlin ausgeliehen werden. Förderprogramm Investitionsprogramm des Bundesministeriums für Umwelt, Naturschutz und Reaktorsicherheit zur Verminderung von Umweltbelastungen Projekt-Nr. Laufzeit Fördernde Institution Bundesministerium für Umwelt, Naturschutz und Reaktorsicherheit Umweltbundesamt; Fachbereich III Postfach 33 00 22 D - 14191 Berlin Telefon: +49 30 / 89 03-0 Fax: +49 30-8903-3105 Ansprechpartner Hans-Peter Damian Tel: +49 30-8903-3163 E-Mail: [email protected] Durchführende Institution Beiersdorf AG Unnastraße 48 D-20245 Hamburg Telefon: (040) 4909 0 Telefax (040) 4909 3434 Weitere Informationen Lösemittelfreies Verfahren zur Herstellung von technischen Klebebändern Die Beiersdorf AG plant am Produktionsstandort Offenburg ein neues Herstellungsverfahren für technische Klebebänder einzuführen, bei dem auf den Einsatz von Lösemittel vollständig verzichtet wird. Bei der hier zur Anwendung kommenden neuartigen Technologie wird der Klebstoff durch thermischmechanische Behandlung in einem kontinuierlichen arbeitenden Extruder in die für die Beschichtung erforderliche Viskosität gebracht. Der emissions-, abwasserund energieintensive Umgang mit Lösemitteln entfällt bei diesem Verfahren. Dadurch lassen sich Kohlenwasserstoffemissionen und Prozessabwasser vollständig vermeiden. Des Weiteren verringert sich der jährliche Energieverbrauch um 66,7 % (von ca. 38.960 MWh auf ca. 12.990 MWh). Das neue Herstellungsverfahren stellt für den Bereich der Klebebandherstellung eine Innovation dar. Das Pilotprojekt dokumentiert in vorbildlicher Weise, dass es möglich ist, alte umweltbelastende Produktionsverfahren durch moderne umweltverträglichere Verfahren zu ersetzen. Die entwickelte Verfahrenstechnik, die das Konzept des produktionsintegrierten Umweltschutzes bestens demonstriert, ist geeignet, Anstöße zur Verfahrensumstellungen in verwandten Anwendungsbereichen zu geben.