M-MT_CVD V4 Vakuumtechnik

Werbung

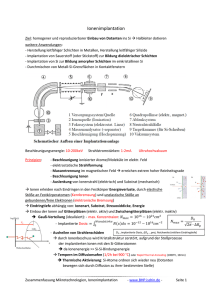

Praktikum Mikrotechnologien Versuch 4: CVD Übersicht Schichterzeugung In der HL-Technik sind für die Schichterzeugung folgende Verfahren gebräuchlich: - Thermische Oxidation: unter Verbrauch der zu oxidierenden Schicht (Substrat) wächst deren Oxid (meist Siliziumdioxid), Schichten sind qualitativ sehr hochwertig, allerdings sind zur Erzeugung sehr hohe Temperaturen (T > 750°C) notwendig - Physikalische Abscheideverfahren (PVD) – Dampfen, Stäuben: benötigen für die Schichterzeugung wesentlich geringere Temp. (20°C…300°C), zur Herstellung leitfähiger Schichten (v. Metallen) - Chemische Abscheideverfahren aus der Gas- bzw. Dampfphase (CVD): herstellbare Schichten: - Isolatorschichten (typisch: undotiertes und dotiertes Siliziumdioxid, Siliziumnitrid, Oxinitrid) - Halbleiter (amorphes, polykristallines, einkristallines Silizium) - (leitfähige) Metallschichten (Wolfram, Aluminium, Molybdän) Bei Temperaturen zwischen 200°C und 1200°C, je nach Abscheideverfahren und Schichtart CVD… chemical vapour deposition – chemische Gasphasenabscheidung ist eine Gruppe von Beschichtungsverfahren, welche v.a. in der HL-Technik zur Herstellung von mikroelektronischen Bauelementen eingesetzt werden - technologisches Grundverfahren in der Mikroelektronik und Mikrosystemtechnik Anwendung: Oftmals werden in der HL-Technologie Schichten benötigt, die nicht aus dem Siliciumsubstrat erzeugt werden können - Bei Siliciumnitrid und Siliciumoxinitrid muss die Schicht z.B. durch thermische Zersetzung von Gasen erzeugt werden, die alle benötigten Materialien, wie Silicium, enthalten. Grundprinzip: Umsetzung einer oder mehrerer gasförmiger Verbindungen durch äußere Energiezufuhr zu einem festen Stoff sowie gasförmigen Nebenprodukten - der Wafer dient dabei nur als Grundfläche und reagiert nicht mit den Gasen. ⇄ Bsp.: ⟶ 2 (LP-CVD) - Die Reaktionsgase, die zur Abscheidung einer bestimmten Schicht notwendig sind, werden in einen Reaktor geleitet, in dem sich der zu beschichtende Wafer befindet - Die zum Ablauf der chemischen Reaktion notwendigen Energie wird von außen entweder als thermische Energie, als elektromagnetische Energie (induktiv-gleichmäßiger Wendelabstand!) oder als Licht zugeführt - Erfolgt Chemische Reaktion der Gaskomponente: entweder als Homogenreaktion in der Gasphase (unerwünscht-bei hohen Temperaturen Partikelbildung) oder als Heterogenreaktion auf der Waferoberfläche (erwünscht) Deposition: Übergang gasförmig gasförmigen Zustand Zusammenfassung Mikrotechnologien, CVD - www.BHP.isdrin.de - Seite 1 Einzelschritte (für thermische Anregung): 1. Antransport der Reaktanten (Reaktionsgase, z.B. Silan ) in die Abscheideregion (Reaktor mit Wafer) durch erzwungene Konvektion (Konvektionsströmung/-geschwindigkeit an Reaktorwand 0, in Mitte maximal) 2. Durch Diffusion gelangen die Reaktanten von der Konvektionszone an die Grenzschicht (Konzentrationsunterschiede: an Grenzschicht geringere Konzentration, als in der Konvektionszone) 3. Adsorption (Anlagerung) der Reaktanten an der Wafer-Oberfläche 4. Ablauf Oberflächenreaktionen unter Energiezufuhr - Dissoziation (zerteilen) der Reaktantenmoleküle ( ) Entstehung von Radikalen (=neutrale Bruchstücke der Gasmoleküle z.B. Si) - Diffusion der Radikale entlang der Oberfläche (für gleichmäßige Verteilung auf Oberfläche) - Einbau der Radikale in den Festkörperverband - Bildung der flüchtigen Reaktionsprodukte (z.B. ) 5. Desorption der flüchtigen Reaktionsprodukte 6. Diffusion der flüchtigen Reaktionsprodukte von der Wafer-Oberfläche in die Konvektionszone 7. Abtransport der flüchtigen Reaktionsprodukte (durch erzwungene Konvektion) transport- oder reaktionsbegrenztes Schichtwachstum Abscheiderate beim reaktionsbegrenzten Schichtwachstum und thermischer Anregung kann durch ARRHENIUS-Beziehung beschrieben werden: ~ - - - ∙ …Aktivierungsenergie , …Boltzmannkonstante , !…Temperatur Mit steigender Temperatur (Reaktionsgeschwindigkeit) wird die Geschwindigkeit des Schichtwachstums begrenzt, durch die Transportprozesse der Ausgangsstoffe und Nebenprodukte transportbegrenztes Schichtwachstum Bei noch weiter steigender Temperatur, kann es passieren, dass chemische Reaktionen nicht nur auf der Substratoberfläche, sondern auch in deren Umgebung (innerhalb der Gasphase) stattfinden Homogenreaktion/Gasphasenreaktion Günstigste Arbeitsbereich für die Schichtherstellung ist der des reaktionsbegrenzten Schichtwachstums, da hier über die äußere Energiezufuhr eine verhältnismäßig gute Steuerung der Abscheidung möglich ist Beurteilung des Schichtabscheidungsprozesses nach folgenden Kenngrößen: - Homogenität der Schichtdicke (mittels Konformitäts-Faktor = Quotient aus Schichtwachstum auf vertikalen Flächen und dem Wachstum auf horizontalen Flächen, ideal konform=1) Abscheiderate Schichthaftung Porengehalt der Schicht (pin holes) Elektrische (", $, %&' ), chemische (Löslichkeit in Medien) und mechanische (Spannungen in den Schichten, Härte) Schichteigenschaften Kontrollierte Stächiometrie und Reinheit der Schicht Stufenüberdeckung Zusammenfassung Mikrotechnologien, CVD - www.BHP.isdrin.de - Seite 2 Diese Größen können über die Parameter des jeweiligen Abscheideprozesses beeinflusst werden Das CVD-Verfahren wird je nach Druck und Temperatur in drei Verfahren unterteilt, deren Schichten sich durch Dichte und Kantenbedeckung unterscheiden. Abscheideverfahren Normaldruck-CVD (AP-CVD …atmospheric pressure) () 2 2( → 2( 4(, Die Reaktionsgase werden verdünnt mit einem Trägergas in den Reaktor geleitet, da ihre Dichte bei Normaldruck sehr groß ist und somit die Gefahr der Homogenreaktion (Partikelbildung) besteht. Prozessparameter: - Prozessgaszusammensetzung (Silan + , Siliciumtetrachlorid () + ) - Gesamtgasfluss(menge) - Wafertemperatur (Wafer liegt auf einer geheizten Unterlage) 1 bar Die Homogenität der Schichtdicke kann über den Gasstrom und über das Temperaturprofil des Heizers beeinflusst werden Das Schichtwachstum wird hauptsächlich von Transportprozessen (Gasströmung) begrenzt. Abscheidetemperaturen: 900°C…1200°C Niederdruck-CVD (LP-CVD …low pressure) 3 4./ ⟶ / . 12 Durch die Senkung des Abscheidedrucks wird die ‘mittlere freie Weglänge‘ der Reaktanten erhöht, sodass diese jeden Ort auf der Wafer-Oberfläche erreichen können Zusätzliche Einrichtung für Vakuumerzeugung notwendig Prozessparameter: - Prozessgaszusammensetzung, Gesamtgasfluss, Wafertemperatur und - Abscheidedruck 10-10-2 mbar Das Schichtwachstum wird nun durch Geschwindigkeit der Schichtbildungsreaktion bestimmt (ist sehr stark temperaturabhängig – Wafertemperatur muss stabil sein) Vorteil: - keine Chargeninhomogenität und Stufenbedeckung - Absenkung der Abscheidetemperatur auf 600°C…800°C Plasmagestützte-CVD (PE-CVD …plasma enhanced) Zur Herstellung qualitativ hochwertiger Schichten bei Temperaturen kleiner 400°C (gefordert bei Verwendung niedrigschmelzender Materialen, wie z.B. Aluminium) Einordnung: PE-CVD Abscheidung, allerdings mit Anregung durch HF-Plasmaentladung (nicht thermisch) >1 mbar - Reaktor enthält mind. 2 Elektroden zwischen denen das Plasme gezündet wird - In diesem entstandenem elektrischen Feld werden die Ladungsträger (Elektronen, Ionen) beschleunigt und stoßen elastisch/unelastisch mit den Atomen/Molekülen des Reaktions- und Inertgases zusammen Gase werden angeregt, ionisiert oder sie dissoziieren Primäre Zersetzungsreaktion: Folge der Kollision der Elektronen mit den Gasmolekülen Bildung Ionen, angeregte Atome+Moleküle, Reaktanten Sekundäre Zersetzungsreaktion: Folge der Kollision der Ionen und angeregten Neutralteilchen mit Gasmolekülen ( Gasmolküle werden aufgespalten, Konzentration der Ionen und freien Radikale steigt) Zusammenfassung Mikrotechnologien, CVD - www.BHP.isdrin.de - Seite 3 Bilanz der Zersetzungsprodukte: Anzahl der Radikale (neutrale Bruchstücke der Gasmoleküle) überwiegt Anzahl an Ionen Radikale (ladungsneutral) können Plasma nur über Diffusion verlassen Ionen werden im elektrischen Feld (der Dunkelräume) beschleunigt – ob und mit welcher Energie sie die Elektroden erreichen, ist abhängig von der Frequenz und Leistung des angelegten HF-Feldes und dem Flächenverhältnis der HF-Elektroden (unsymmetrische Systeme) - Die entstandenen reaktionsfähigen ‚Spezies‘ erreichen die Waferoberfläche und werden adsorbiert Sie benötigen so viel Beweglichkeit, um in energetisch stabile Orte der Waferoberfläche zu gelangen und dort zu reagieren (für möglichst perfekte Schichten) unterstützt durch: Aufheizen der Elektrode (=Waferauflage) und Beschuss der Waferoberfläche mit Ionen Oberflächenbeweglichkeit der reaktionsfähigen Spezies ist am wichtigsten Prozessparameter: - Prozessgaszusammensetzung, Gesamtgasfluss, Wafertemp. und Abscheidedruck - Frequenz des HF-Feldes und die im Plasma umgesetzte HF-Leistung - typisch an PE-CVD Schichten ist der hohe Gehalt an Wasserstoff Heizung: induktiv: HF-Feld erzeugt Wirbelströme T↑ Strahlungsheizung: Licht (Halogenlampe) T↑ (hoher Absorptionskoeffizient) Depositionsrate: 3 1 2 4∙5 ∙ 6 7… Molekulargewicht, ,… Konstante (Loschmidt-Zahl) 8… Dichte abgeschiedener Substanz, 6… Reaktionsrate Der langsamste Prozess bestimmt die 1 (Gasphasenprozess: Transport Moleküle Oberflächenprozess: Reaktion, Oberflächendiff.) Zusammenfassung Mikrotechnologien, CVD - www.BHP.isdrin.de - Seite 4