Kraft-Wärme-Kopplung – Technologieüberblick

Werbung

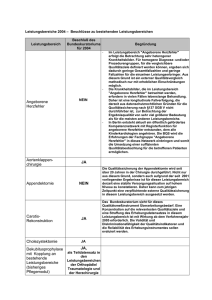

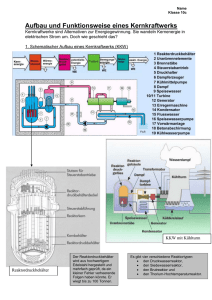

Kraft-Wärme-Kopplung – Technologieüberblick Von Raphael Lechner und Prof. Dr. Markus Brautsch Kompetenzzentrum für Kraft-Wärme-Kopplung, Ostbayerische Technische Hochschule Amberg-Weiden Verbrennungsmotor-Blockheizkraftwerke Verbrennungsmotor-Blockheizkraftwerke stellen die zahlenmäßig am weitesten verbreitete KWK-Technologie dar und sind mit elektrischen Leistungen von wenigen kW (Mini-BHKW) bis zu mehreren MW in vielen verschiedenen Varianten verfügbar. Im kleinen Leistungsbereich kommen in der Regel aus der Großserie verfügbare Industriemotoren zum Einsatz, die für den KWK-Betrieb angepasst werden. Vereinzelt finden sich auch speziell für die KWK-Anwendung entwickelte Motoren (z. B. Einzylindermotoren bei Senertec und Vaillant). Bei mittleren Leistungen ab ca. 250 kWel werden dagegen vermehrt speziell für KWK-Anwendungen optimierte oder von Grund auf neu entwickelte Motoren eingesetzt. Im sehr großen Leistungsbereich dienen meist Schiffsmotoren als Basisaggregate. Üblicherweise eingesetzte Brennstoffe sind fossile und biogene Gase (Erdgas, Flüssiggas, Grubengas, Biogas, Holzgas, Klärgas, Deponiegas,…), in geringerem Umfang auch flüssige Brennstoffe wie Heizöl oder Pflanzenöle. Flüssige Brennstoffe werden in Dieselmotoren (Selbstzündungsmotor) umgesetzt, während für gasförmige Brennstoffe Gas-Otto-Motoren (Fremdzündungsmotor) den Stand der Technik darstellen. Als Zwischenform konnten sich Zündstrahl- bzw. Dual-Fuel-Motoren etablieren, die bivalent mit Flüssigbrennstoff und Gas betrieben werden können. Typische elektrische Wirkungsgrade von Verbrennungsmotor-BHKW liegen im Bereich von etwa 25 % bei kleinen und bis zu > 45 % bei sehr großen Motoren. Der Gesamtnutzungsgrad liegt in der Regel bei etwa 90 %, mit Brennwertnutzung (v. a. bei kleinen Aggregaten umgesetzt) sind bis über 100 % möglich. Im Normalfall wird Warmwasser mit Temperaturen bis ca. 90 °C bereitgestellt. Eine Dampferzeugung ist möglich, allerdings weist lediglich die Abgaswärme (Anteil an der Gesamtwärme ca. 50 %) das hierfür erforderliche Temperaturniveau auf. Vorteile der Verbrennungsmotoren sind die vielseitige Anwendbarkeit, die große Bandbreite an nutzbaren Brennstoffen, die vergleichsweise geringen Investitionskosten, der geringe Platzbedarf, die gute und schnelle Regelbarkeit sowie die hohen elektrischen Wirkungsgrade. Nachteile sind der hohe Wartungsaufwand, die hohen Abgasemissionen (Abgasnachbehandlung erforderlich) sowie v. a. bei größeren Motoren der hohe Schallpegel und die Vibrationen. Gasturbinen mit Abhitzekessel Bei Gasturbinen steht praktisch die gesamte Abwärme auf hohem Temperaturniveau zur Verfügung, weshalb sie sich in besonderem Maße für die Kraft-Wärme-Kopplung eignen. Dazu wird der Turbine üblicherweise ein Abhitzekessel zur Dampferzeugung nachgeschaltet (mit oder ohne Zusatzfeuerung). Der Dampf kann als Prozesswärme direkt genutzt oder zur weiteren Stromerzeugung einem Dampfturbinenkreislauf zugeführt werden (GuD Prozess). Die Leistungsbereich von Gasturbinen für dezentrale KWK-Anlagen umfasst etwa 2 MWel bis 30 MWel, die erreichbaren elektrischen Wirkungsgrade liegen, proportional zur Leistung, bei etwa 25 % bis 40 %. Im kleineren Leistungsbereich von etwa 30 kWel bis 600 kWel sind Mikrogasturbinen verfügbar, die ähnlich wie Turbolader als Radialmaschinen ausgeführt sind. Bei diesen Anlagen sind durch interne Rekuperation elektrische Wirkungsgrade von 25 % bis 30 % möglich, wodurch jedoch die verfügbaren Abgastemperaturen auf < 300 °C sinken. Als Brennstoff für Gasturbinen wird heute üblicherweise Erdgas eingesetzt, wobei je nach Design aber auch flüssige Kraftstoffe grundsätzlich verwendbar sind. Zu beachten ist, dass der Brennstoff mit hohem Druck zugeführt werden muss (Größenordnung 20 bar, je nach Brennkammerdruck). Ist dieser Gasdruck vor Ort nicht verfügbar, muss ein Gasverdichter installiert werden, der in der Energiebilanz zu berücksichtigen ist (NettoWirkungsgrad sinkt). Allen Gasturbinen gemeinsam sind die im Vergleich zu Verbrennungsmotoren sehr geringen Abgasemissionen (ultra low NOx < 9 ppm möglich), was eine direkte Nutzung der Abgase, z. B. Einleitung in Trockenkammern, ermöglicht. Weitere Vorteile der Gasturbinen sind die geringe Wartungsintensität, die lange Lebensdauer sowie die gute Regelbarkeit und die Fähigkeit zum schnellen Schwarzstart. Dampfkraft- und ORC-Anlagen Zur Auskopplung von Wärme aus Dampfkraftwerken werden in der Regel Entnahme-Kondensationsturbinen eingesetzt. Dabei wird der Turbine auf dem gewünschten Druck- und Temperaturniveau ein Teilstrom Dampf entnommen und einem Heizkondensator zugeführt bzw. direkt als Prozessdampf genutzt. Zu beachten ist dabei, dass durch die Dampfentnahme der Massenstrom durch die Turbine und damit auch die elektrische Leistung des Kraftwerks sinkt (Stromverlust). Vorteil der Entnahme-Kondensationsturbine ist die flexible Anpassbarkeit an den Wärmebedarf durch Steuerung der entnommenen Dampfmenge. Bei Anwendungen mit ganzjährig hohem Wärmebedarf werden hingegen häufig Gegendruckturbinen eingesetzt, bei denen zunächst die gesamte Dampfmenge über die Turbine geleitet wird. Zur Einstellung der gewünschten Temperatur wird der Druck nach der Turbine auf das erforderliche Niveau angehoben, weshalb Gegendruckturbinen bei gleicher Dampfmenge geringere Leistungen und Wirkungsgrade erreichen als Kondensationsturbinen. Typischer Anwendungsfall für Gegendruckturbinen sind z. B. Biomasseheizkraftwerke in der Holzindustrie, bei denen ganzjährig Dampf für die Produktion benötigt wird. Aufgrund des hohen apparativen Aufwands werden Dampfturbinenanlagen in der Praxis erst ab Leistungsgrößen von ca. 5 MWel technisch und wirtschaftlich interessant. Für kleinere Leistungen werden Dampfmotoren eingesetzt, die eine Weiterentwicklung der Dampfmaschine darstellen und ab ca. 100 kWel kommerziell verfügbar sind. Neuere Dampfmotor-Entwicklungen zielen auf kleinere Leistungen ab ca. 20 kWel ab. Eine Abwandlung des klassischen Dampfkraftprozesses (Clausius Rankine Prozess) stellt der ORC-Prozess (Organic Rankine Cycle) dar. Hier wird anstelle von Wasser ein organisches Arbeitsmedium in einem geschlossenen Kreislauf geführt. Die Wärmeübertragung auf das Arbeitsmedium erfolgt über einen Thermoölkreis (Thermoölkessel). ORC-Prozesse können mit geringeren Drücken und Temperaturen als Wasserdampfprozesse arbeiten und eignen sich daher gut zur Abwärmenutzung in Industrieprozessen und für kleinere Heizkraftwerke, wie z. B. Biomasseanlagen im Leistungsbereich bis etwa 2 MWel. Vorteil der Dampfkraftanlagen ist die hohe Brennstoffflexibilität (je nach Auslegung des Kessels können praktisch alle Brenn- und Abfallstoffe genutzt werden). Nachteile sind der hohe verfahrenstechnische Aufwand, die hohen Investitions- und Wartungskosten, die im Vergleich zu anderen KWK-Technologien geringen Wirkungsgrade (elektrisch ca. 15 % bis 20 %, Gesamtwirkungsgrad ca. 80 %) sowie die eingeschränkte Regelbarkeit und die langen Anfahrzeiten. Brennstoffzellen-Blockheizkraftwerke Brennstoffzellen spielen für KWK-Anwendungen derzeit noch eine Nischenrolle. Voraussetzung für die Wärmeauskopplung ist, dass die Brennstoffzelle bei hohen Temperaturen betrieben wird. Dies ist beispielsweise bei keramischen Brennstoffzellen (SOFC = solid oxide fuel cell), der Schmelzkarbonat-Technologie (MCFC = molten carbonate fuel cell) sowie der phosphorsauren Brennstoffzelle (PAFC = phosphoric acid fuel cell) der Fall. Kommerzielle Verbreitung gefunden hat auf dem deutschen Markt v. a. die MCFC, die Mitte der 2000er Jahre als „Hot Module“ von MTU Onsite Energy mit Leistungen von ca. 245 kWel angeboten wurde. Mittlerweile wurden Produktion und Vertrieb des Hot Module aus wirtschaftlichen Gründen jedoch wieder eingestellt. Derzeit rollen mehrere Hersteller mit Mikro-Brennstoffzellen unterschiedlicher Technologien (300 Wel bis < 1 kWel) den Markt von unten auf. Diese Produkte sind für den Einsatz in Einfamilien- und kleinen Mehrfamilienhäusern bestimmt und richten sich an eine technikaffine Kundengruppe, für die - ähnlich wie bei Elektro- und Hybridfahrzeugen neben wirtschaftlichen Erwägungen weitere Faktoren eine kaufentscheidende Rolle spielen, wie etwa der Umweltgedanke oder die Vorreiterrolle bei der Anwendung neuer Technologien. Vorteile der KWK-Brennstoffzellentechnologie sind die sehr geringen Emissionen, der nahezu lautlose und vibrationsfreie Betrieb sowie die hohen elektrischen Wirkungsgrade (ca. 46 % beim Hot Module). Nachteile sind die bisher noch sehr hohen Wartungskosten (z. B. regelmäßiger Stacktausch) und die schlechte Dynamik insbesondere der keramischen Brennstoffzellen, weshalb sich diese in erster Linie für die Grundlastversorgung mit konstanter Leistung eignen. Stirling-Blockheizkraftwerke Stirlingmotoren eignen sich aufgrund der äußeren Wärmezufuhr prinzipiell für alle Prozesse bei denen Wärme auf hohem Temperaturniveau zur Verfügung steht (z. B. Integration in das Rauchrohr von Kesseln). In der Praxis werden Stirlingmotoren heute in Kombination mit Brennwertthermen als anschlussfertige Module für Ein- und Mehrfamilienhäuser mit elektrischen Leistungen von bis zu 1 kWel kommerziell angeboten. Vorteile von Stirlingmotoren sind der sehr leise und vibrationsarme Lauf und die prinzipielle Eignung für jegliche Art von Brennstoffen. Nachteile sind der geringe elektrische Wirkungsgrad (< 15 %) und die geringe Lebensdauer, die zumindest bei den bisher üblichen Bauformen einen kommerziellen Erfolg verhindert hat. Neuere Entwicklungen setzen auf die Freikolbentechnologie und weisen eine geschlossene Bauform auf, sodass auf den störungsanfälligen Kurbeltrieb mit Wellenabdichtungen verzichtet werden kann. Ob und in welchem Umfang sich die Stirling-Technologie auf dem Markt durchsetzen wird bleibt abzuwarten. Insgesamt ist die Technologie jedoch heute deutlich reifer als noch vor wenigen Jahren und weist insbesondere durch ihre leichte Integrierbarkeit in konventionelle Heizsysteme unbestreitbare Vorteile auf.