Aktuelle Herausforderungen der

Werbung

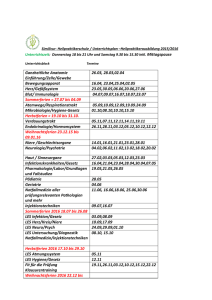

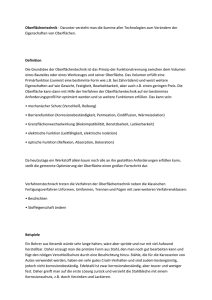

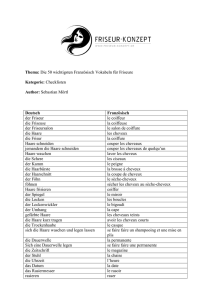

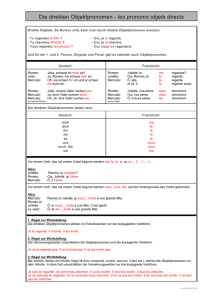

Dünnschichttechnologie Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik les: 13_plt14_Aktuelle Herausforderungen_les.ppt Aktuelle Herausforderungen der Dünnschichttechnologie Dünnschichttechnologie Aktuelle Herausforderungen Aktuelle Herausforderungen Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik Dünne Schichten Vorteile • definierte Herstellbarkeit von Materialien mit - (fast) beliebiger Zusammensetzung, - (fast) beliebiger Struktur - höchster Reinheit Probleme • aufwändige Anlagen mit mäßigem Durchsatz • hohe Stück- bzw. Flächenkosten • Bauteileinschränkungen durch Kammerprozesse • Geometrie-Einschränkungen durch Zugänglichkeit Dünnschichttechnologie Aktuelle Herausforderungen les: 13_plt14_Aktuelle Herausforderungen_les.ppt • präzise laterale Strukturierbarkeit • geringster Materialverbrauch (1 cm³ für 1 µm auf 1 m²) Aktuelle Herausforderungen Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik Anwendungen dünner Schichten problematisch Kosten hochwertige Produkte billige Massenware Materialeigenschaften Bauteile nur als Schicht möglich klein einfache Gestalt glatte Oberfläche alternativ realisierbar groß komplexe Gestalt raue Oberfläche Beispiele Mikrochip Zahnrad les: 13_plt14_Aktuelle Herausforderungen_les.ppt günstig Dünnschichttechnologie Aktuelle Herausforderungen Aktuelle Herausforderungen Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik Schicht Lässt sich das gewünschte Schichtsystem herstellen? wichtige Größen: Schichteigenschaften, Haftfestigkeit, Topographie Bauteil Lässt sich das gewünschte Schichtsystem auf dem vorliegenden Bauteil abscheiden? wichtige Größen: Bauteilgeometrie, Temperaturbeständigkeit, Oberflächenbeschaffenheit / Vorbehandlung Wirtschaftlichkeit Lässt sich das gewünschte Schichtsystem mit akzeptablen Kosten abscheiden? wichtige Größen: Investitionskosten, Produktivität, Materialkosten, Personalaufwand (Nebenprozesse, Qualitätskontrolle) Dünnschichttechnologie Aktuelle Herausforderungen les: 13_plt14_Aktuelle Herausforderungen_les.ppt Auswahlkriterien Dünnschichttechnologie Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik Aktuelle Herausforderungen der Dünnschichttechnologie Schichteigenschaften Bauteile / Substratmaterialien les: 13_plt14_Aktuelle Herausforderungen_les.ppt Wirtschaftlichkeit Dünnschichttechnologie Aktuelle Herausforderungen Aktuelle Herausforderungen: Schichteigenschaften Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik Angestrebte Schichteigenschaften hohe Leistungsfähigkeit (auch unter harten Einsatzbedingungen) z.B.: hohe Härte (auch bei erhöhten Temperaturen) Multifunktionalität (auch bei gegensätzlichen Eigenschaften) z.B. Transparenz + Leitfähigkeit selektive Empfindlichkeit bei gleichzeitiger Unabhängigkeit von anderen Einflüssen für Sensorik, z.B. dehnungsabhängiger Widerstand, unabhängig von Temperatur der Schichteigenschaften z.B. von außen steuerbare Transparenz Anpassungsfähigkeit an wechselnde Einsatzbedingungen z.B. selbsttätig anpassende Transparenz Regenerierbarkeit bei Schädigung, Oberflächenvergiftung z.B. Wiederherstellung der Benetzbarkeit nach Verschmutzung Dünnschichttechnologie Aktuelle Herausforderungen les: 13_plt14_Aktuelle Herausforderungen_les.ppt Steuerbarkeit Aktuelle Herausforderungen: Schichteigenschaften Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik Hochleistungsschichten sehr hohe Härte Hartstoff-Nanoschichten, CVD-Diamant, ta-C hohe Warmhärte Hartstoff-Nanokomposite, z.B. (Ti, Al)N hohe Reflexion Röntgenspiegel (nm-Multischichten) sehr geringe Absorption Schichten für Laseroptiken (extreme Leistungsdichten!) sehr wenig Defekte Halbleiterschichten, z.B. Si-Epitaxie-Grundschicht hohe Barrierewirkung Festplatten: Korrosionsschutz mit ultradünnen a-C-Schichten OLED: extrem geringe Permeation nanostrukturierte Schichten und/oder angepasste Beschichtungstechnologien Realisierung oft durch: Dünnschichttechnologie Aktuelle Herausforderungen les: 13_plt14_Aktuelle Herausforderungen_les.ppt hohe Leistungsfähigkeit, auch unter harten Einsatzbedingungen Aktuelle Herausforderungen: Schichteigenschaften Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik Elektronik mit organischen Halbleitern Polymerelektronik für Billigelektronik preiswerte Massenproduktion (Rolle zu Rolle) hohe Produktivität durch Druckverfahren Organic Light Emitting Devices (OLED) dünne, flexible Leuchtsysteme großflächige Leuchtsysteme Anwendungen: zunächst Kleinbildschirme (Handy, Uhren, ..) mittelfristig: Monitore, Beleuchtung Dünnschichttechnologie Aktuelle Herausforderungen les: 13_plt14_Aktuelle Herausforderungen_les.ppt Anwendungen: flexible Chips, smart Cards zur Produktverfolgung, Identifizierung (RFID) Aktuelle Herausforderungen: Schichteigenschaften Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik Organic Light Emitting Devices (OLED) OLED = Schichtsystem auf der Basis von organischen Halbleitern das bei Anlegen einer Spannung Licht emittiert Polymer-Schutzschicht Frontelektrode organische Schichten Rückelektrode Problem: Schutz der organischen Halbleiter vor Degradation durch Wasserdampf und Sauerstoff Dünnschichttechnologie Aktuelle Herausforderungen les: 13_plt14_Aktuelle Herausforderungen_les.ppt Polymer-Träger Aktuelle Herausforderungen: Schichteigenschaften Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik les: 13_plt14_Aktuelle Herausforderungen_les.ppt Aktuelle OLED-Anwendungen: Klein-Displays kleinformatige Anzeige-Displays Dünnschichttechnologie Aktuelle Herausforderungen Aktuelle Herausforderungen: Schichteigenschaften Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik ultraflache Bildschirme: 13“ Display von Sony< Dünnschichttechnologie Aktuelle Herausforderungen les: 13_plt14_Aktuelle Herausforderungen_les.ppt Künftige OLED-Anwendungen: Groß-Displays Aktuelle Herausforderungen: Schichteigenschaften Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik les: 13_plt14_Aktuelle Herausforderungen_les.ppt Künftige OLED-Anwendungen: Beleuchtung Dünnschichttechnologie Aktuelle Herausforderungen Aktuelle Herausforderungen: Schichteigenschaften Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik Anforderung: - Wasserdampfdurchlässigkeit auf < 10-5 g/m²d - Sauerstoffdurchlässigkeit auf < 10-5 cm³/m²dbar entspricht Durchgang von 3 Monolagen Wasser/Jahr 102 100 10-2 10-4 10-6 10-6 LCD / LED, Displays, Photovoltaik-Module Einzel polymere 1 anorg. Schicht Vakuum Isolations paneele 2 anorganische Schichten OLED-Displays, organische Solarzellen 10-4 10-2 empfindl. Lebensmittel 100 Wasserdampfdurchlässigkeit / g/m² d Dünnschichttechnologie Aktuelle Herausforderungen les: 13_plt14_Aktuelle Herausforderungen_les.ppt Ziel: Schutz gegen Feuchtigkeit und Luftsauerstoff (auch bei Biegung) Sauerstoffdurchlässigkeit / cm³/m² d bar Ultrabarrieren für OLEDs 102 Aktuelle Herausforderungen: Schichteigenschaften Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik Verringerung der Permeation durch Beschichtung Diffusion durch Schicht Schichtdefekte durch • Substrat-Einschlüsse Strömung durch Poren • Staub • Wachstumsdefekte bestimmende Faktoren: • Dichte der Defekte • Dicke der Beschichtung • Art der Defekte SiO2 auf PET 2 % Dehnung Dünnschichttechnologie Aktuelle Herausforderungen les: 13_plt14_Aktuelle Herausforderungen_les.ppt bestimmende Faktoren: • Material der Beschichtung • Risse (bei Zugbeanspruchung) Aktuelle Herausforderungen: Schichteigenschaften Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik Ultrabarrieren mit Mehrfachschichten anorganische Barriereschichten (mit Defekten) + Versiegelung der Defekte durch eine (Hybrid-)Polymerschicht Schichtstapel anorganische Barriere + Polymerschicht + weitere anorganische Barriere (ohne Fortsetzung der primären Defekte!) Dünnschichttechnologie Aktuelle Herausforderungen les: 13_plt14_Aktuelle Herausforderungen_les.ppt Polymerschicht SiOx-Schicht PET-Folie Herausforderungen + aktuelle Entwicklungen: Schichteigenschaften Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik Ultrabarrieren mit Mehrfachschichten Wasserdampfdurchlässigkeit WTTR (g/m²·d): 0,3 0,03 0,004 Al2O3 : + Hybridpolymer: 0,03 0,005 Al2O3 Probleme • ungenügende Wasserdampfbarriere • Wechsel Gasphasen-/Flüssigphasenprozess • dicke Barriere (Hybridpolymer 1 µm) Dünnschichttechnologie Aktuelle Herausforderungen SiO2 les: 13_plt14_Aktuelle Herausforderungen_les.ppt SiO2: + Hybridpolymer: + Mehrfachschicht: Herausforderungen + aktuelle Entwicklungen: Schichteigenschaften Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik PML Prozess (Polymer MultiLayer) Stapelung organisch-anorganisch für Ultrabarrieren in-line Coater organisch: z.B. Polyacryl aus HDODA-Monomer (Hexandioldiacrylat), bis zu 1 µm bei 1 m/s Problem: Polymerisation im Reaktor anorganisch: z.B. SiO2, Al2O3, Si3N4 Dünnschichttechnologie Aktuelle Herausforderungen les: 13_plt14_Aktuelle Herausforderungen_les.ppt BarixTM multilayer Web Coater Aktuelle Herausforderungen: Schichteigenschaften Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik PML Prozess Aushärtung durch UV oder Elektronenstrahl Kondensation als viskose Schicht auf dem gekühlten Substrat Sprüh-Abscheidung eines Monomers auf der heißen Innenwand eines fast geschlossenen Verdampfers (Flash Verdampfung) Hauptproblem: Polymerisation innerhalb des Verdampfers Dünnschichttechnologie Aktuelle Herausforderungen les: 13_plt14_Aktuelle Herausforderungen_les.ppt Jet Verdampfung durch eine Schlitzdüse Aktuelle Herausforderungen: Schichteigenschaften Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik Oberflächenglättung durch PML-Prozess Polycarbonat, mittels PML beschichtet les: 13_plt14_Aktuelle Herausforderungen_les.ppt Polycarbonat, unbeschichtet Dünnschichttechnologie Aktuelle Herausforderungen Aktuelle Herausforderungen: Schichteigenschaften Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik Multifunktionsschichten Eigenschaftskombinationen, auch bei gegensätzlichen Eigenschaften hohe Härte + hohe Verformbarkeit: ???? Antiadhäsion + Kratzfestigkeit: ???? hohe Transparenz + geringer Widerstand: TCO, ultradünne Metallschichten Dünnschichttechnologie Aktuelle Herausforderungen les: 13_plt14_Aktuelle Herausforderungen_les.ppt hoher Verschleißwiderstand + geringe Trockenreibung: amorphe Kohlenstoffschichten Aktuelle Herausforderungen: Schichteigenschaften Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik Sensor-Schichten Magnetfeld: GMR mit Nanoschichtsystemen (z.B. Co-Cu) für Leseköpfe, für Positionssensoren Licht: Photowiderstand (z.B. CdS, CdSe) für Lichtschranken, Flammwächter Temperatur: Platin-Widerstandsthermometer (z.B. Pt100) Verformung, Druck: Piezoresistive Sensoren (z.B. Ta, AlN, ZnO, a-C:H) für Dehnmessstreifen, für Schraubverbindungen, .. ………….. Vorteile der Dünnschichtsensoren: Miniaturisierung preiswerte Massenproduktion Dünnschichttechnologie Aktuelle Herausforderungen les: 13_plt14_Aktuelle Herausforderungen_les.ppt empfindliche Abhängigkeit (elektrischer) Eigenschaften von bestimmten äußeren Bedingungen, aber Unabhängigkeit von übrigen Einflüssen Aktuelle Herausforderungen: Schichteigenschaften Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik Dünnschicht-Drucksensor Schichtmaterial: a-C:H:Me (z.B. Ni) les: 13_plt14_Aktuelle Herausforderungen_les.ppt Vorteile: steifes System (Eingangsgröße: Druck, nicht Verformung) auch für Zugbelastung hohe Belastung möglich geringe Temperaturabhängigkeit Dünnschichttechnologie Aktuelle Herausforderungen Aktuelle Herausforderungen: Schichteigenschaften Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik Steuerbare Schichten gezielte Anpassung der Schichteigenschaften an unterschiedliche Anforderungen durch äußere Beeinflussung Benetzungsverhalten: TiO2: hydrophil / hydrophob durch UV / Erwärmung Transparenz: Änderung der optischen Eigenschaften von Oxiden durch Änderung der Elektronenstruktur infolge • Spannungsänderung: elektrochrom • Gaswechsel: gasochrom • Belichtung: photochrom Anwendungen: • abschattbare Gebäude-, Autoverglasungen • abblendbare Rückspiegel • Informations-Displays Dünnschichttechnologie Aktuelle Herausforderungen les: 13_plt14_Aktuelle Herausforderungen_les.ppt • Temperaturänderung: thermochrom Herausforderungen + aktuelle Entwicklungen: Schichteigenschaften Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik Wolframoxid WO3: Wolfram als W6+-Ion von O2--Ionen umgeben Bandlücke E = 3,25 eV Absorption für < 382 nm, im sichtbaren Bereich transparent, farblos Blaufärbung: Reduktion = Elektronenzugabe: W6+ W5+ Ladungsausgleich durch Eindiffusion von Ionen: WO3 + x Li+ + x e- LixWO3 Entfärbung: Oxidation = Elektronenabgabe: W5+ W6+ Schaltung: • elektrochrom (Spannung ein (1-2 V) / aus) • gasochrom (Wasserstoff / Sauerstoff) Dünnschichttechnologie Aktuelle Herausforderungen les: 13_plt14_Aktuelle Herausforderungen_les.ppt Elektrochrome Schichten: schaltbare Transmission Aktuelle Herausforderungen: Schichteigenschaften Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik Schaltbare Transmission Funktionsschicht: WO3, V2O5 Reduktion: Färbung Oxidation: Entfärbung Gasochrom: Gasart (Wasserstoff bzw. Sauerstoff) Interpane: R.Blessing, Metallbau 12 (2001) 92 Dünnschichttechnologie Aktuelle Herausforderungen les: 13_plt14_Aktuelle Herausforderungen_les.ppt Redox-Steuerung: Elektrochrom: Strom (Elektronenzufuhr bzw. Elektronenabgabe) Aktuelle Herausforderungen: Schichteigenschaften Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik Elektrochrome Schichten: schaltbare Transmission Glas TCO Ionenspeicher Schichtdicken: 0,1 – 1 µm Dünnschichttechnologie Aktuelle Herausforderungen les: 13_plt14_Aktuelle Herausforderungen_les.ppt alternative Materialien: V2O5, Ce2O-TiO2, Farbmoleküle Ionenleiter Ionenspeicher: NiOx H+ oder Li+- Speicher, hier zugleich: komplementäre Elektrochromschicht anodisch: Färbung bei e--Abgabe TCO Ionenleiter: SiO2, ZrO2, Ta2O5 = ionenleitender Isolator Glas Elektrochromschicht: WO3 kathodisch: Färbung bei e--Zugabe Elektrochrom Systembeispiel Glas + TCO: Pilkington K-Glas = Floatglas + SnO2:F Aktuelle Herausforderungen: Schichteigenschaften Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik Elektrochrome Schichten: schaltbare Transmission Färbung: WO3 als Kathode • Elektroneninjektion aus äußerem Stromkreis Schaltung: • Spannung nur für Schaltvorgang • Schaltzeit: einige 10 Sekunden bis einige Minuten Dünnschichttechnologie Aktuelle Herausforderungen TCO Ionenspeicher Glas les: 13_plt14_Aktuelle Herausforderungen_les.ppt • Rückdiffusion der Li+- oder H+-Ionen Ionenleiter • Oxidation des WO3 (W5+ W6+) TCO Entfärbung: WO3 als Anode • Elektronenabfluss in äußeren Stromkreis Glas • Kompensation der Aufladung durch Eindiffusion von Li+- oder H+-Ionen Elektrochrom • Reduktion des WO3 (W6+ W5+) Aktuelle Herausforderungen: Schichteigenschaften Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik Elektrochrome Schichten: Oberlicht SLUB-Lesesaal (Flabeg GmbH, Fürth) Oberlicht semitransparent (gefärbt) les: 13_plt14_Aktuelle Herausforderungen_les.ppt Temperaturverteilung: Oberlicht transparent (entfärbt) Dünnschichttechnologie Aktuelle Herausforderungen Aktuelle Herausforderungen: Schichteigenschaften Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik Selbstregelnde Transmission: Photochrome Schichten: Grundprinzip: Kombination von WO3 mit Farbstoffsolarzelle (= Farbstoff auf TiO2) Fraunhofer-ISE, Freiburg Transmission: Sonnenlicht (1000 W/m²): innerhalb von 15 min VIS-Transmission 60 % 4 % solare Transmission 40 % 1 % vor Bestrahlung nach Bestrahlung Dunkelheit: Wiederherstellung der Ausgangstransmission innerhalb von 30 min Dünnschichttechnologie Aktuelle Herausforderungen les: 13_plt14_Aktuelle Herausforderungen_les.ppt Belichtung Injektion von Elektronen in die WO3-Schicht Blaufärbung Aktuelle Herausforderungen: Schichteigenschaften Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik Regenerierbare / selbstheilende Schichten Wiederherstellung der Schichtfunktionalität nach Verschmutzung (Oberflächenadsorbate) mechanischer Schädigung (Kratzer, Ablösungen) Verschleiß (Schichtabtrag) Oberflächenreaktionen (insbesondere Oxidation) Dünnschichttechnologie Aktuelle Herausforderungen les: 13_plt14_Aktuelle Herausforderungen_les.ppt Strukturschädigung (durch Temperatur, Strahlung) Aktuelle Herausforderungen: Schichteigenschaften Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik Grundaufbau: Schreiben: Löschen: - PC-Scheibe 1 (0,6 mm) - Dielektrikum 1 (HF-Sputtern) - Phasenwechselschicht aus Sb-Te-In (dc-Sputtern) - Dielektrikum 2 (HF-Sputtern) - Silber-Reflektor (dc-Sputtern) - PC-Scheibe 2 (0,6 mm) lokale Armorphisierung durch kurzeitige Lasererwärmung bis oberhalb Schmelzpunkt ( 600 °C) dadurch verringerte Reflexion beim Lesen lokale moderate Lasererwärmung oberhalb der Rekristallisationstemperatur ( 600 °C) dadurch Kristallisation gemäß der kristallinen Umgebung Dünnschichttechnologie Aktuelle Herausforderungen les: 13_plt14_Aktuelle Herausforderungen_les.ppt Wiederbeschreibbare DVD-RW Aktuelle Herausforderungen: Schichteigenschaften Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik Superhydrophile UV-Aktivierung von TiO2 UV-Beleuchtung von TiO2 Bildung von Elektron-Loch-Paaren UV-Licht O O -Ti-O-Ti-O-Ti- H2O Einbau von OH—-Gruppen in Leerstellen (Anlagerung von H2O begünstigt) Dünnschichttechnologie Aktuelle Herausforderungen -Ti-O-Ti-O-Ti- H2O OH H2O OH -Ti-O-Ti-O-Ti- les: 13_plt14_Aktuelle Herausforderungen_les.ppt UV-Licht Reduktion von Ti4+ Ti3+ (Bildung von O-Fehlstellen) Aktuelle Herausforderungen: Schichteigenschaften Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik Steuerbare Benetzbarkeit von TiO2 Zielstellung: steuerbare Druckplatten für Offset-Druck (Druckbild durch benetzende/nichtbenetzende Bereiche) 40 Erwärmung Wiederherstellung des Ausgangszustand 30 20 10 0 0 UV-Bestrahlung superhydrophil 100 200 300 400 500 Zeit / min Dünnschichttechnologie Aktuelle Herausforderungen Problem: lange Schaltzeiten les: 13_plt14_Aktuelle Herausforderungen_les.ppt Kontaktwinkel / ° 50 UV-Bestrahlung Aktuelle Herausforderungen: Schichteigenschaften Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik Benetzung beim Offsetdruck (= indirekter Flachdruck) Farbwerk Prinzip: druckende und nichtdruckende Bereiche unterscheiden sich durch Benetzbarkeit Plattenzylinder nichtdruckende Bereiche hydrophil: Benetzung mit Wasser keine Farbannahme Gummituchzylinder Gummituch Papier Druckzylinder druckende Bereiche hydrophob: keine Benetzung mit Wasser Farbannahme indirekter Flachdruck zur Schonung der Druckform: Farbübertrag von Druckform auf Gummizylinder, vom Gummizylinder auf Papier (set off = absetzen) Dünnschichttechnologie Aktuelle Herausforderungen les: 13_plt14_Aktuelle Herausforderungen_les.ppt Feuchtwerk Herausforderungen + aktuelle Entwicklungen: Schichteigenschaften Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik leichtes Abwaschen des Schmutzes vom anhaftenden Wasserfilm („easy-to-clean“) Bioclean, Fa. Saint Gobain (TiO2-Beschichtung: Sprühpyrolyse) Dünnschichttechnologie Aktuelle Herausforderungen les: 13_plt14_Aktuelle Herausforderungen_les.ppt Superhydrophile UV-Aktivierung von TiO2 Aktuelle Herausforderungen: Schichteigenschaften Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik Photokatalytische UV-Aktivierung von TiO2 UV-Bestrahlung erzeugt CO2, H2O, N2 , ... Elektron-Loch-Paare CO2, H2O, N2 , ... h+: stark oxidierende OH-Radikale e-: stark reduzierende O2--Ionen h v > Eg O O O RO 2 O2e- R H2O -> H+ + OH Zersetzung von O Makromolekülen zu flüchtigen h+ Endprodukten TiO2 Halbleiteroberfläche • antibakteriell, • desodorierend O Dünnschichttechnologie Aktuelle Herausforderungen les: 13_plt14_Aktuelle Herausforderungen_les.ppt O Aktuelle Herausforderungen: Schichteigenschaften Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik UV-Regeneration der Superhydrophile R R Deaktivierung der OH--Gruppen durch Anlagerung von organischen Gruppen OH OH UV-Bestrahlung photokatalytische Zersetzung der organischen Gruppen in flüchtige Komponenten -Ti-O-Ti-O-Ti- UV-Licht R CO2 OH H2O OH Wiederherstellung der Superhydrophilie durch die erneut mögliche Anlagerung von Wassermolekülen Dünnschichttechnologie Aktuelle Herausforderungen H2O OH H2O OH -Ti-O-Ti-O-Ti- les: 13_plt14_Aktuelle Herausforderungen_les.ppt -Ti-O-Ti-O-Ti- Dünnschichttechnologie Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik Aktuelle Herausforderungen der Dünnschichttechnologie Schichteigenschaften Bauteile / Substratmaterialien les: 13_plt14_Aktuelle Herausforderungen_les.ppt Wirtschaftlichkeit Dünnschichttechnologie Aktuelle Herausforderungen Aktuelle Herausforderungen: Bauteile / Substratmaterialien Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik Abmessungen: • Großteile (Reaktorgröße, Handling, Reinigung) • Kleinstteile (Handling, Aufheizung) Gestalt: • Gräben, Löcher, Hinterschneidungen • Innenflächen, Hohlräume • Fäden, Drähte • Schüttgut, Pulver Oberfläche: • Topographie • Verunreinigungen Stabilität: • Temperatur • Teilchenenergie, UV-Strahlung des Plasmas Porosität / Entgasung: • Sinterwerkstoffe • Polymere (Wasserabgabe!) • Gewebe, Vliese Dünnschichttechnologie Aktuelle Herausforderungen les: 13_plt14_Aktuelle Herausforderungen_les.ppt Bauteil-Probleme Aktuelle Herausforderungen: Bauteile / Substratmaterialien Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik Grundproblem: Abscheidung in Reaktionskammer PVD: Hochvakuumbedingungen CVD: Reaktionsgase, Grobvakuumbedingungen Batchbetrieb: Beschränkung der Abmessungen durch Kammergröße Durchlauf: offenes System, in Durchlaufrichtung unbeschränkt: PVD: Druckschleusen CVD: Gasschleusen aber: Schleusen nur für ebene oder zylindrische Körper Dünnschichttechnologie Aktuelle Herausforderungen les: 13_plt14_Aktuelle Herausforderungen_les.ppt Bauteil-Abmessungen: Großteile Aktuelle Herausforderungen: Bauteile / Substratmaterialien Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik Spitzen, Zungen: Problem: bei PVD-Beschichtung starke Aufheizung durch hohen Energieeintrag und geringe Wärmeabfuhr Lösungsweg: Verringerung der Energiezufuhr (Verminderung der Beschichtungsrate, evt. Pulsbetrieb) Schneiden: Problem: bei dickeren Schichten Kantenabrundung gemäß Schichtdicke Lösungswege: • dünnere Schichten • einseitige Beschichtung • nachträgliche Schneidenschärfung (z.B. im Plasma) Dünnschichttechnologie Aktuelle Herausforderungen les: 13_plt14_Aktuelle Herausforderungen_les.ppt Bauteil-Abmessungen: Feinteile Aktuelle Herausforderungen: Bauteile / Substratmaterialien Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik Grundprobleme: - statistische Umlagerung des Beschichtungsgutes - Abrieb der Schicht beim Umwälzen - elektrische Kontaktierung PVD Problem: vorzugsweise nicht zu kleine Teile (> 1 mm, Stückgut) relative Lage des umzuwälzenden Gutes zur Quelle Lösungswege: - Beschichtung von oben nach unten (Sputtern, Arc) - Nutzung der Zentrifugalkraft CVD Problem: vorzugsweise kleine Teile (< 1 mm, Pulver) Bewegungseinrichtungen bei hohen Temperaturen Lösungsweg: - CVD bei nicht zu hohen Temperaturen - AP-CVD von in der Schwebe zu haltenden leichten Teilen (z.B. Pulverbeschichtung im Wirbelbett) Dünnschichttechnologie Aktuelle Herausforderungen les: 13_plt14_Aktuelle Herausforderungen_les.ppt Beschichtung von Schüttgut Aktuelle Herausforderungen: Bauteile / Substratmaterialien Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik PVD-Beschichtung von Schüttgut Schikane Drehkorb Schüttgut im langsam bewegten Drehkorb Schichtsysteme: TiN, TiCN, Ti-C:H Gaseinlass UBM Target Plasma ECR-Magnete Blende Lagerrollen Shutter Mikrowelle Schüttgut Heizung Antrieb Stützen Plasmareinigung mit ECR-Quelle W. Reuter, 1997 + Bias Dünnschichttechnologie Aktuelle Herausforderungen _ les: 13_plt14_Aktuelle Herausforderungen_les.ppt Verfahren unbalanced Magnetronsputtern in N2- bzw. C2H2-Atmosphäre Aktuelle Herausforderungen: Bauteile / Substratmaterialien Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik PVD-Beschichtung von Schüttgut Sputterkathoden Verfahren 3-Kammer-Durchlaufanlage (mit Ein- und Ausgabeschleuse) Drehkorb dc-Magnetronsputtern (von oben) Schüttgut im (langsam) bewegten Drehkorb Ladekapazität: 10 l Anwendung Widerstandschichten auf keramischen Trägern TOTEM 10 Dünnschichttechnologie Aktuelle Herausforderungen les: 13_plt14_Aktuelle Herausforderungen_les.ppt Schichtsysteme: Metallschichten Aktuelle Herausforderungen: Bauteile / Substratmaterialien Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik CVD-Beschichtung von Pulver (Wirbelschichtverfahren für Solar-Silizium) Keimpulver Abgas Quarzreaktor Reaktionszone CVD-Abscheidung auf Si-Keimpulver SiHCl3 + n H2 Si, HCl, SiCl4 (1000 - 1100 °C, 1 bar) Keimpulver = ein Teil des erhaltenen Pulvers wird zerkleinert und als Keimpulver dem Prozess zugeführt Vorteile kontinuierlicher Prozess verringerter Energieaufwand Widerstandsheizung (isotherme Heizzone) H2-Strömung Granulat aus pc-Si erhöhte Rate (große Oberfläche) keine Zerkleinerung SiHCl3 Dünnschichttechnologie Aktuelle Herausforderungen les: 13_plt14_Aktuelle Herausforderungen_les.ppt Wirbelschicht Aktuelle Herausforderungen: Bauteile / Substratmaterialien Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik PVD Problem: schwierig im Vakuum (fast) stoßfreie, d.h. geradlinige Ausbreitung Sichtlinienprozess Lösungsweg: Makrogeometrien: Target im Innenraum Mikrogeometrien: energiereiche Ionen (Bias, Resputtern) CVD Problem: einfacher möglich Sicherung des Precursor-Antransportes Lösungswege: 1) Durchströmung bzw. Füllung des Innenraums 2) reaktionsbestimmte Abscheidung (nicht durch Precursortransport bestimmt) Dünnschichttechnologie Aktuelle Herausforderungen les: 13_plt14_Aktuelle Herausforderungen_les.ppt Beschichtung von Innenflächen, Kanälen Aktuelle Herausforderungen: Bauteile / Substratmaterialien Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik PVD-Beschichtung von Innenflächen Nutzung des zu beschichtenden Hohlraums als Vakuumkammer Einführung der (miniaturisierten) Quelle in den zu beschichtenden Hohlraum Verdampfer Vakuum Zuleitungen zum Verdampfer Cu Al Ag Au Beispiel: Innenbeschichtung von Christbaumkugeln Dünnschichttechnologie Aktuelle Herausforderungen les: 13_plt14_Aktuelle Herausforderungen_les.ppt Dichtring Aktuelle Herausforderungen: Bauteile / Substratmaterialien Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik Innenbeschichtung von Hohlkörpern: PICVD Anwendung Kaltlichtreflektoren mit von der Wellenlänge abhängigem Reflexionsvermögen durch SiO2, TiO2, TaO2Vielfachschichten Einfüllen des Precursors MW-Puls zur Plasmazündung vollständige Füllung Gaswechsel les: 13_plt14_Aktuelle Herausforderungen_les.ppt PICVD = Plasma-Impuls-CVD Zyklenfolge von Pulsabscheidungen präzise Abscheidung von Einfach- und Vielfachschichten Innenbeschichtung von PET-Flaschen mit SiO2 Dünnschichttechnologie Aktuelle Herausforderungen Aktuelle Herausforderungen: Bauteile / Substratmaterialien Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik CVD-Innenbeschichtung von Kanalwänden Aufgabe: Innen-Beschichtung von Kühlkanälen in Turbinenschaufeln Alitieren: AlCl3(g) + 1,5 H2(g) Al(s) + 3HCl(g) Bernex® CVA Dünnschichttechnologie Aktuelle Herausforderungen les: 13_plt14_Aktuelle Herausforderungen_les.ppt Lösung: Aluminium-Abscheidung mittels thermischer CVD Aktuelle Herausforderungen: Bauteile / Substratmaterialien Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik Beschichtung von Kanälen: (Sub-)Mikrometer-Strukturen Kupfer-Metallisierung in der Mikroelektronik Aufgabe: Abscheidung von ultradünnen Barrieren (< 10 nm) und Keimschichten ( 20 nm) bei hohem Aspektverhältnis Lösungsweg: Atomic Layer Deposition (ALD) Abscheidung von vollständigen Monolagen, gesteuert durch Oberflächenreaktionen 200 nm Problem: sehr geringe Abscheiderate (1-3 Zyklen für 1 Monolage) konstante Dicke der WNBarriere bei hohem Aspektverhältnis Dünnschichttechnologie Aktuelle Herausforderungen les: 13_plt14_Aktuelle Herausforderungen_les.ppt konforme Abscheidung von WN mittels ALD (Cambridge NanoTechInc.) Aktuelle Herausforderungen: Bauteile / Substratmaterialien Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik Problem: Gasfreisetzung beim Beschichten, gefördert durch Vakuum und Erwärmung Kunststoffe: Wasseraufnahme (z.B. PMMA) Gewebe: große Oberfläche mit (Wasser-)Adsorbatschichten Sinterwerkstoffe: offene Porosität mit (Wasser-)Adsorbatschichten Fertigungshilfsstoffe: eindiffundierte Bestandteile von Schmierstoffen u.ä. Alternative: Prozesse mit geringeren Vakuumanforderungen: (Atmosphärendruck-)CVD, Flüssigphasenverfahren Dünnschichttechnologie Aktuelle Herausforderungen les: 13_plt14_Aktuelle Herausforderungen_les.ppt Vakuumtauglichkeit des Bauteilmaterials (für PVD) Aktuelle Herausforderungen: Bauteile / Substratmaterialien Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik Keramik, Hartmetall: temperaturstabil bis > 1000 °C beachten: thermische Eigenspannungen spröde intermetallische Phasen (Reaktion mit Schicht) Stahl: kein Überschreiten der Anlasstemperatur (oft < 250 °C) andernfalls: • Härteverlust • Verformung durch Relaxation von Eigenspannungen dann: Härten nach Beschichtung + Korrektur des Verzuges Kunststoff: kein Überschreiten der Erweichungstemperatur (oft < 100 °C) elektronische Systeme: Begrenzung durch die unterliegenden Schichten und Komponenten (z.B. Lote) Dünnschichttechnologie Aktuelle Herausforderungen les: 13_plt14_Aktuelle Herausforderungen_les.ppt Temperaturempfindlichkeit des Bauteilmaterials Dünnschichttechnologie Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik Aktuelle Herausforderungen der Dünnschichttechnologie Schichteigenschaften Bauteile / Substratmaterialien les: 13_plt14_Aktuelle Herausforderungen_les.ppt Wirtschaftlichkeit Dünnschichttechnologie Aktuelle Herausforderungen Aktuelle Herausforderungen: Wirtschaftlichkeit Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik Kostenerhöhung durch Beschichtung Schlüsselgröße: Netto-Stückkosten (bzw. Beschichtungskosten/Fläche) feste Kosten Neben-Investition: variable Kosten Personal: Material: Energie: Beschichtungsanlage einschließlich Peripherie Vakuumtechnik, Prozesskontrolle, Sicherheitstechnik Reinigung, Probenhandling, Qualitätskontrolle insbesondere auch für Nebenprozesse (Reinigung, Probenhandling, Qualitätskontrolle) Targets, Precursoren, Hilfsgase; insbesondere bei: geringer Ausnutzung, hohem Durchsatz, teurem Material besonders bei Hochtemperatur-/Hochrateprozessen Dünnschichttechnologie Aktuelle Herausforderungen les: 13_plt14_Aktuelle Herausforderungen_les.ppt Haupt-Investition: Aktuelle Herausforderungen: Wirtschaftlichkeit Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik ebene Bauteile: Wafer, Festplatten, Compact Disk; Metallband, Glas, Folien Automatisierung des Handling möglich geschlossene Prozesskette (Entnahme – Reinigung – Beschichtung – Ablage) Personalaufwand gering: vorrangig Prozesskontrolle, Qualitätskontrolle, Wartung 3D-Bauteile: Werkzeuge, Komponenten erfordern Bauteil-angepasste Halterung und Bestückung Automatisierung des Handling möglich, aber aufwändig, nicht flexibel, langsam Handarbeit: Chargierung Reinigung – Chargierung Beschichtung – Dechargierung Personalaufwand hoch: insbesondere für Chargierung / Dechargierung Dünnschichttechnologie Aktuelle Herausforderungen les: 13_plt14_Aktuelle Herausforderungen_les.ppt Personalaufwand Aktuelle Herausforderungen: Wirtschaftlichkeit Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik Investionskosten: Anlagentyp: Teile-/Flächendurchsatz : Anlagenkosten Batchanlage (alle Prozesse nacheinander in einer Kammer) offene Batchanlage (mit Ein-/Ausgabeschleuse) verkettete Batchanlage / Durchlaufanlage Vorteile der Verkettung: konstante Bedingungen (bei kontrollierten und kompensierten Drifteffekten) keine Brechung des Vakuums eingeschränkte Bauteilflexibilität (Geometrie!) Anpassung der Durchlaufzeiten der verschiedenen Technologiestationen Voraussetzungen: • kontinuierliche Bereitstellung der Bauteile • hinreichend lange Betriebszeit (Ziel: 5 Tage = 120 h) Dünnschichttechnologie Aktuelle Herausforderungen les: 13_plt14_Aktuelle Herausforderungen_les.ppt Probleme: Aktuelle Herausforderungen: Wirtschaftlichkeit Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik Technologische Voraussetzungen für Massenbeschichtung Langzeitstabilität der Beschichtungsbedingungen • langzeitstabile Beschichtungsquellen (z.B. großvolumige rotierende Walzenkathoden) • wartungsfreier Dauerbetrieb (über 1-3 Wochen) • robuster (wenig störanfälliger) Prozess Verkettbarkeit • günstig: niedrige Prozesstemperaturen hoher Durchsatz • hohe Beschichtungsraten • geringe Schichtdicken ausreichend • hohe Anlagenverfügbarkeit (geringe Störanfälligkeit, kurze Wartungszeiten) Dünnschichttechnologie Aktuelle Herausforderungen les: 13_plt14_Aktuelle Herausforderungen_les.ppt • günstig: geringere Vakuumanforderung (z.B. AP-Plasma-CVD) Aktuelle Herausforderungen: Wirtschaftlichkeit Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik Wirtschaftlichkeit von Massenbeschichtungen integrierte Beschichtung: • beschichtungsgerechte Konzeption / Konstruktion • Verringerung der Nebenprozesse (Personalkosten!): Transport, Handling, Konservierung, Reinigung, Qualitätsprüfung • technologiegerechte Beschichtung: Berücksichtigung der Belastung durch Folgeprozesse (Umformung, Fügen, Wärmebehandlung) dadurch Sicherung der Produktqualität Folgerung: Beschichtung von Massenprodukten zunehmend als integrierter in-Haus-Prozess größerer Unternehmen (Beschichtung als zu schützendes Kern-Know-How) Dünnschichttechnologie Aktuelle Herausforderungen les: 13_plt14_Aktuelle Herausforderungen_les.ppt • beschichtungsgerechte Vorprozesse: Oberflächentopographie, Reinigung, Bauteilgeometrie Aktuelle Herausforderungen Fakultät Maschinenwesen, Institut für Fertigungstechnik, Lehrstuhl für Laser- u. Oberflächentechnik Tendenzen der Dünnschicht-Technologie • multifunktionale Schichten • schaltbare / adaptive Schichten • Produktivität durch integrierten Prozess • Kombination mit organischen Schicht- und Substratmateralien • Kombination mit Druckverfahren (zur strukturierten Beschichtung) Dünnschichttechnologie Aktuelle Herausforderungen les: 13_plt14_Aktuelle Herausforderungen_les.ppt 13“ OLED-Display (Sony)