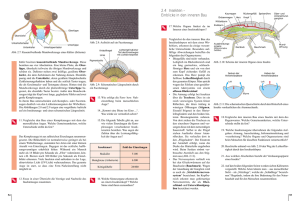

Bewertung von Boden und Fels auf Verklebungen und

Werbung