Prakt_H1_Giessen_und_Blechumformung

Werbung

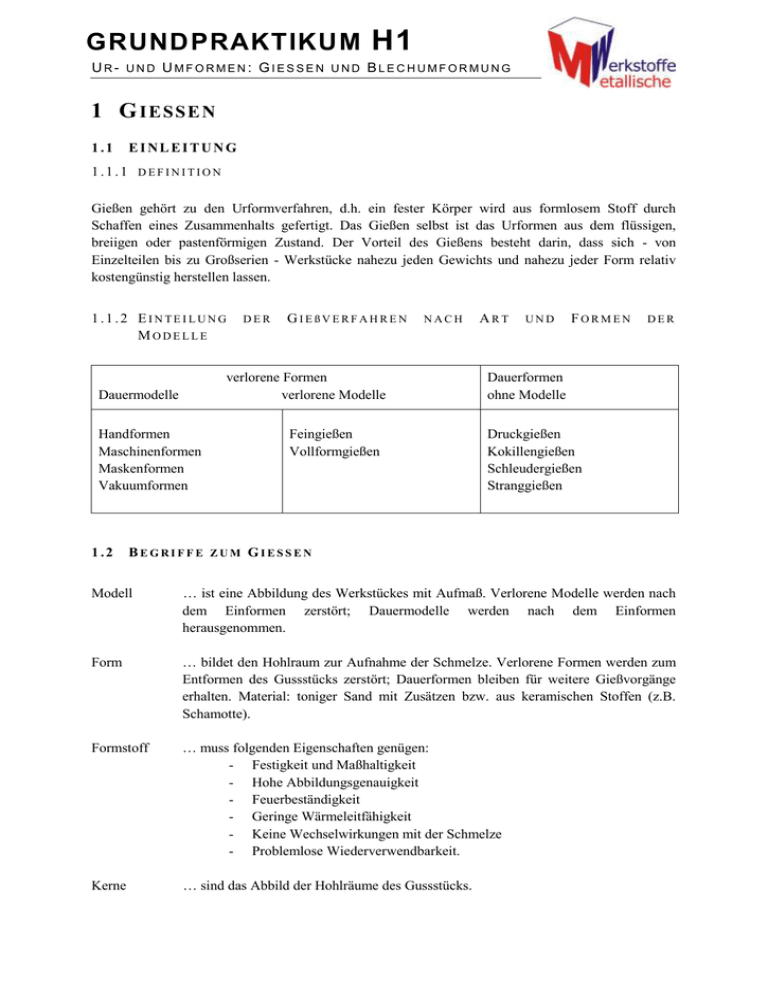

GRUNDPRAKTIKUM H1 UR- UND UMFORMEN: GIESSEN UND BLECHUMFORMUNG 1 G IE SSE N 1.1 EINLEITUNG 1.1.1 DEFINITION Gießen gehört zu den Urformverfahren, d.h. ein fester Körper wird aus formlosem Stoff durch Schaffen eines Zusammenhalts gefertigt. Das Gießen selbst ist das Urformen aus dem flüssigen, breiigen oder pastenförmigen Zustand. Der Vorteil des Gießens besteht darin, dass sich - von Einzelteilen bis zu Großserien - Werkstücke nahezu jeden Gewichts und nahezu jeder Form relativ kostengünstig herstellen lassen. 1.1.2 EINTEILUNG MODELLE GIEßVERFAHREN NACH verlorene Formen verlorene Modelle Dauermodelle Handformen Maschinenformen Maskenformen Vakuumformen 1.2 DER Feingießen Vollformgießen ART UND FORMEN DER Dauerformen ohne Modelle Druckgießen Kokillengießen Schleudergießen Stranggießen BEGRIFFE ZUM GIESSEN Modell … ist eine Abbildung des Werkstückes mit Aufmaß. Verlorene Modelle werden nach dem Einformen zerstört; Dauermodelle werden nach dem Einformen herausgenommen. Form … bildet den Hohlraum zur Aufnahme der Schmelze. Verlorene Formen werden zum Entformen des Gussstücks zerstört; Dauerformen bleiben für weitere Gießvorgänge erhalten. Material: toniger Sand mit Zusätzen bzw. aus keramischen Stoffen (z.B. Schamotte). Formstoff … muss folgenden Eigenschaften genügen: - Festigkeit und Maßhaltigkeit - Hohe Abbildungsgenauigkeit - Feuerbeständigkeit - Geringe Wärmeleitfähigkeit - Keine Wechselwirkungen mit der Schmelze - Problemlose Wiederverwendbarkeit. Kerne … sind das Abbild der Hohlräume des Gussstücks. VERSUCH: GIESSEN 1.3 AUSGEWÄHLTE Seite 2 GIESSVERFAHREN 1.3.1 SANDGUSS Das klassische Sandgießverfahren ist eine Technik mit verlorenen Formen und Dauermodellen. Für die Gussformen wird entweder tongebundener Formsand oder chemisch gebundener Quarzsand verwendet. Große Einzelstücke (Abb. 1.1), die Stückgewichte bis zu 800 kg und mehr haben können, und kleinere Serien lassen sich nach dem Handformverfahren herstellen. Zunehmende Bedeutung haben die maschinellen Sandformverfahren. Hier erfolgen die Sandverdichtung und die Trennung des Modells von der Sandform maschinell. Eine hohe Sandverdichtung ermöglicht sehr genaue Formen mit guter Oberflächenbeschaffenheit. Abb. 1.1: Gestellwand aus Sandguss. 1.3.2 KOKILLENGUSS Die Vorteile des Kokillengießverfahrens (Abb. 1.2) sind die Wiederverwendbarkeit der Form und die gute Oberflächenbeschaffenheit bei uneingeschränkter Anwendbarkeit von Sandkernen. Während früher fast ausschließlich Gusseisen als Kokillenwerkstoff verwendet wurde, findet heute in zunehmendem Maße Warmarbeitsstahl Anwendung. Ein weiterer Vorteil ist das im Vergleich zum Sandguss feinere Gefüge und die damit verbundene höhere Festigkeit und Dehnung. Diese Eigenschaften sind eine Folge der höheren Erstarrungsgeschwindigkeit gegenüber Sandguss. Die große Menge der Kokillengussstücke hat in der Regel ein Gewicht von ca. 0,05 kg bis ca. 40 kg. Abb. 1.2: Kokillenguss. 1.3.3 STRANGGUSS Mithilfe der Stranggussverfahren (Abb. 1.3) werden vielerlei Profile und unterschiedliche Wanddicken hergestellt. Eine wichtige Entwicklungslinie ist die des Gießens immer dünnerer Bleche. Das bedeutet, dass aufwendige Walzverfahren durch das Gießen eingespart werden können, wodurch nicht nur eine schnellere Realisierung endabmessungsnaher Halbzeuge ermöglicht, sondern auch die Produktivität erhöht wird. Strangguss ist in wirtschaftlichen Längen, theoretisch unbegrenzt, herstellbar und besonders für die Serien- und Automatenfertigung geeignet. Abb. 1.3: Schematische Darstellung des Stranggießprozesses. VERSUCH: GIESSEN Seite 3 1.3.4 DRUCKGIESSEN (PRESSGIESSEN) Der beträchtliche Kostendruck in der Kfz-Industrie fordert auch die Forschung und Entwicklung heraus, neue innovative Lösungen zu suchen, um insbesondere die Produktionskosten der Systemkomponenten zu reduzieren. Für die Produktion von Stahlschmiedebauteilen im Fahrwerksbereich, sowie die Herstellung von Stahlzahnrädern mittels mechanischer Bearbeitung, stellt das Pressgießen (Squeeze Casting) von ADI(Austempered Ductile Iron) Werkstoffen mit gekoppelter Wärmebehandlung (Abb. 1.4) eine Alternative dar. Die daraus folgende gießtechnische Herstellung von "near-netshape" Bauteilen mit hoher Zugfestigkeit und Duktilität Abb. 1.4: ZTU-Diagramm des des preiswerten Gusseisenwerkstoffs gegenüber Stahl Pressgieß-Verfahrens mit gekoppelter Wärmebehandlung. bietet darüber hinaus einige weitere werkstoffspezifische Vorteile durch den eingelagerten Graphit wie: höhere Dämpfung (Geräuschemissionen), geringeres Bauteilgewicht (niedrigere Dichte) und bessere mechanische Bearbeitbarkeit. 1.3.5 THIXOGIESSEN Derzeitige Forderungen der Industrie an die Leichtbautechnik bedingen neben der Erforschung neuer Werkstoffklassen auch die Entwicklung entsprechender, innovativer Herstellungsverfahren. Das Thixogießen ist ein mit dem Druckgießen verwandtes Formgebungsverfahren, bei dem die Verarbeitung des Metalls im teilflüssigen Zustand erfolgt (Abb. 1.5). Neben den sehr guten mechanischen Kennwerten sind thixogegossene Bauteile im Gegensatz zu herkömmlichen Druckgussbauteilen durch die Eigenschaften Schweißbarkeit, Druckdichtigkeit und Wärmebehandelbarkeit charakterisiert. Ein Ziel des Verfahrens ist die Substitution hochwertiger Schmiedebauteile durch Gussteile aus Aluminiumwerkstoffen. Abb. 1.5: Teilschritte des Thixogießprozesses: VormaterialherstellungWiedererwärmung-Formgebung. 1.3.6 FEINGUSS Siehe Praktikumsversuch „Feinguß“ (die Versuchsanleitung kann auf der Internetseite des Lehrstuhls „Metallische Werkstoffe“ heruntergeladen werden). VERSUCH: GIESSEN 1.4 Seite 4 THEORETISCHER HINTERGRUND 1.4.1 FEST-FLÜSSIG-PHASENÜBERGANG Der fest-flüssig-Phasenübergang (Erstarrung) liegt jedem Gießprozess zugrunde und lässt sich thermodynamisch beschreiben. Die Grenzen des Existenzbereiches eines Aggregatzustandes (fest oder flüssig) findet man, indem man die thermodynamischen Potentiale der verschiedenen Phasen betrachtet. Wählt man Temperatur und Druck als Zustandsvariablen, so stellt diejenige Phase mit der niedrigsten freien Enthalpie G den Gleichgewichtszustand dar (Abb. 1.6). Bei der Gleichgewichtsschmelztemperatur Tm, die vom Druck p0 abhängt, fällt die Kurve für die flüssige unter diejenige für Abb. 1.6: Die freie Enthalpie G als Funktion den festen Zustand. Am Schmelzpunkt koexistieren der Temperatur für die flüssige (L) und die beide Phasen im thermodynamischen Gleichgewicht. feste (S) Phase bei konstantem Druck. Der Schnittpunkt markiert die Schmelztemperatur Tm(p0). KEIMBILDUNG (HOMOGEN /HETEROGEN) Zu Beginn des Erstarrungsphänomens steht die Keimbildung. Man unterscheidet die homogene und die heterogene Keimbildung. Die homogene Keimbildung stellt eine spontane Bildung von Clustern der stabilen Phase in der Ausgangsphase dar (Abb. 1.7). Bei der homogenen Keimbildung sind ausschließlich Keim und Schmelze aber keine fremden Phasen beteiligt. Die Keimbildung dieser Art wird jedoch in der Praxis kaum erreicht, da in der Regel Fremdphasen der festen Phase am Keimbildungsprozess beteiligt sind. Durch Schmelze, Kokillenwände oder Oxide, mit denen sich eine Schmelze in Kontakt befindet, wird die Bildung von Keimen katalysiert. Man spricht dann von heterogener Keimbildung. Abb. 1.8 zeigt ein Beispiel der heterogenen Keimbildung, in dem ein Cluster in Form einer Kugelkalotte auf einer Fremdphase, welche auch die Behälterwand sein kann, wächst. Abb. 1.7: Homogene Keimbildung der festen Phase in einer Schmelze. Abb. 1.8: Heterogene Keimbildung auf einer Fremdphase. 1.4.2 KRISTALLWACHSTUM / ERSTARRUNGSMORPHOLOGIEN Der einer Keimbildung folgende Prozess ist das Wachstum. Die Wachstumskinetik wird dabei in erster Linie von zwei Parametern bestimmt: Erstarrungsgeschwindigkeit v und Temperaturgradient an der Erstarrungsfront G. Für die Charakterisierung der Erstarrungsbedingungen wird häufig die Abkühlgeschwindigkeit verwendet, welche sich als Produkt der Erstarrungsgeschwindigkeit und des Temperaturgradienten darstellen lässt: VERSUCH: GIESSEN Seite 5 T G v t Abhängig von diesem Parameter ändert sich auch die Erstarrungsmorphologie, d.h. die Erscheinungsform der festen Phase. Sie kann in vier unterschiedlichen Formen auftreten (Abb. 1.9): planare Front, Zellen, gerichtete Dendriten, gleichachsige Dendriten (Globulas). Durch die unterschiedlichen Erstarrungsbedingungen bilden sich Bereiche unterschiedlicher Morphologien (Strukturbereiche) in einem Barren aus (Abb. 1.10). An der kalten Kokillenwand wird der Schmelze schnell Wärme entzogen, so dass eine beträchtliche Unterkühlung eintritt, welche die Bildung zahlreicher Keime bewirkt. Daher entsteht an der Kokillenwand eine Schicht sehr kleiner gleichachsiger globulitischer Kristalle. Bei ihrem Wachstum verhalten sich die Kristalle bezüglich ihrer Wachstumsrate anisotrop. Im weiteren Verlauf der Erstarrung werden solche Kristalle bevorzugt, deren Gitter zufällig so orientiert ist, dass sie mit der Richtung des Abb. 1.9: Erstarrungsmorphologien und Temperaturgradienten, d.h. der Richtung des größten ihre Abhängigkeit vom TempeWärmegefälles, zusammenfällt. Diese Kristalle raturgradienten G und der Er- starrungsgeschwindigkeit v überwachsen die nicht so günstig zum Temperaturgradienten orientierten Nachbarkristalle. So ergibt sich der Vorgang der Kornselektion. Durch diesen Vorgang wird der zweite Strukturbereich, der Bereich der Stengelkristalle, ausgebildet. Abb. 1.10: Ausbildung der Strukturbereiche eines Barrens. Weiter nach innen macht sich die einseitig gerichtete Wärmeabfuhr nicht mehr so stark bemerkbar. Es entstehen regellos orientierte gleichachsige Kristalle aus Keimen, deren Bildung durch die vor den VERSUCH: GIESSEN Seite 6 Stengelkristallen her zur Mitte hin gedrängten Verunreinigungen gefördert wird. Daher bildet sich der zentrale Strukturbereich der globulitischen Kristalle. 1.5 GIESSBARKEIT Fließfähigkeit … ist ein Maß, wie weit das Metall in einer Form fließen kann, bis der Metallfluss durch die fortschreitende Erstarrung stockt. Formfüllungsvermögen … ist die Fähigkeit des Gießmaterials, die Konturen der Form wiederzugeben. Die Fließfähigkeit und das Formfüllungsvermögen können mit einer Gießspirale ermittelt werden. 1.6 EINIGE TYPISCHE GUSSFEHLER 1.6.1 LUNKER Die meisten Metalle weisen eine sprunghafte Volumenverringerung während des Erstarrens auf. Für Aluminium beträgt diese Verringerung 6%, für Eisen und Kupfer 4%. Indem die Kristalle von der Wand der Kokille nach innen wachsen und dabei ihr Volumen verringern, sinkt der Flüssigkeitsspiegel der Restschmelze stetig ab. So entsteht im Kopf des Blocks ein Schwindungshohlraum, der Blocklunker. Die gleiche Ursache, Volumenverringerung, führt zu Mikrolunkern, wenn mehrere Kristalle so zusammenstoßen, dass die zwischen ihnen eingeschlossene Flüssigkeit keine Verbindung zur Restschmelze hat. 1.6.2 GASBLASEN Bei der Erstarrung nimmt das Lösungsvermögen eines Metalls für Gase sprunghaft ab. Dies kann zur Bildung von Gasbläschen an der fest-flüssigen Grenze führen. Ein Teil der Gasbläschen kann zwischen den wachsenden Kristallen festgehalten werden. 1.6.3 SEIGERUNGEN Bei schneller Abkühlung können die naturgemäß entstehenden Konzentrationsunterschiede in den einzelnen Erstarrungsbereichen nicht mehr durch Diffusion ausgeglichen werden. Es entstehen damit Zonen unterschiedlicher Zusammensetzung im Werkstoff. Solche Schwankungen werden auf Kornmaßstab Mikro- und auf Werkstücksmaßstab Makroseigerungen (Blockseigerungen) genannt. 1.6.4 EINSCHLÜSSE Beim Gießen kann Schlacke aus dem Ofen mitgerissen werden (Schlackeeinschlüsse). Unter Einwirkung von Sauerstoff während des Gießprozesses kann es außerdem zur Bildung von Oxidhäuten kommen, die dann im Werkstück eingegossen werden. 1.6.5 RISSE Aufgrund konstruktiver Fehler können Spannungsrisse im Werkstück auftreten. VERSUCH: GIESSEN 1.7 Seite 7 AUFGABENSTELLUNG 1.7.1 STRANGGUSS 1. Wiegen Sie ca. 500 g Zinn in den Schmelztiegel der Stanggießanlage ein. 2. Gießen Sie einen Strang mit folgenden Gießparametern: Tiegeltemperatur: 350 °C Kokillentemperatur: 50 °C 3. Diskutieren Sie das Makrogefüge anhand der Schliffe (vorgefertigt, geätzt mit Salzsäure). 4. Diskutieren Sie das Mikrogefüge anhand der vorgefertigten Schliffbilder. Hinweise zum Protokoll: - Beschreiben Sie das angewandte Verfahren (Prinzip, Vor-/Nachteile, Einsatzgebiete…)! - Notieren Sie alle Versuchsparameter und begründen Sie deren Wahl! - Welche Möglichkeiten hat man, das Gefüge zu beeinflussen? 1.7.2 FORMGUSS 1. Erschmelzen Sie ca. 250 g Zinn in einem Tiegel im Umluftofen bei 500°C. 2. Gießen Sie einen Formkörper in eine Kokille (Gießspirale) von Raumtemperatur. 3. Erschmelzen Sie ca. 125 g Zinn mit ca. 125 g Zn in einem Tiegel im Umluftofen bei 500°C. 4. Gießen Sie einen Formkörper in eine Kokille (Gießspirale) von Raumtemperatur. 5. Erschmelzen Sie ca. 227,5 g Zinn mit ca. 22,5 g Zn in einem Tiegel im Umluftofen bei 500°C. 6. Gießen Sie einen Formkörper in eine Kokille (Gießspirale) von Raumtemperatur. 7. Vergleichen Sie jeweils Ihre Ergebnisse im Hinblick auf Fließfähigkeit (Fließlänge) und Formfüllvermögen. Diskutieren Sie den Einfluss von Gießtemperatur und Kokillentemperatur auf das Formfüllungsvermögen von Zinn und verschiedenen Zinnlegierungen. 8. Diskutieren Sie das Mikrogefüge verschiedener Legierungen anhand der vorgefertigten Schliffe und der geätzten Falschfarbenschliffbilder. Hinweise zum Protokoll: - Notieren Sie alle Versuchsparameter! - Gleichen Sie die erschmolzenen Legierungen mit dem Sn-Zn-Phasendiagramm ab. - Beschreiben Sie das Gießverhalten (Oberflächenbeschaffenheit, Fließfähigkeit, Formfüllungsvermögen, Gießfehler etc.) von Zinn und verschiedenen Zinnlegierungen und bestimmen Sie qualitativ den Einfluss von Gießtemperatur und Kokillentemperatur! - Worin unterscheiden sich die verschiedenen Erstarrungsgefüge? Wie lassen sie sich beeinflussen? - Worauf ist bei der Gestaltung einer Gießform zu achten? VERSUCH: GIESSEN 1.8 Seite 8 FRAGEN ZUR VORBEREITUNG Welche Legierungstemperaturen bzw. –Zusammensetzungen lassen entsprechend dem Sn-ZnPhasendiagramm besonderes Verhalten erwarten? Zeichnen Sie das Sn-Zn-Phasendiagramm nach. Welche Möglichkeiten eröffnen Urformverfahren gegenüber anderen Fertigungsverfahren? Welche Gießverfahren kennen Sie? Wann werden diese jeweils eingesetzt? Welche Vorteile/Nachteile besitzt der Kokillenguss gegenüber dem Sandguss? Welche technologischen Eigenschaften sollte eine Legierung besitzen, damit sie als Gusswerkstoff geeignet ist? Nennen Sie Werkstoffeigenschaften, die eine positive Wirkung auf die Gießbarkeit haben! Welche Gussfehler kennen Sie und wie können diese vermieden werden? Was kann mit einer Gießspirale ermittelt werden und wie? Welche Einflussgrößen spielen bei der Erstarrung eine große Rolle? Welche Erstarrungsmorphologien kennen Sie? Beschreiben Sie deren Entstehung! Wie kann ein feinkörniges Gefüge eingestellt werden? Was versteht man unter dem Zinnschrei bzw. unter der Zinnpest? 1.9 LITERATUR [1] W. König, F. Klocke: “Fertigungsverfahren”, Band 4 (Massivumformung), VDI Verlag 1996 [2] P.R. Sahm, I. Egry: "Schmelze, Erstarrung, Grenzflächen", Braunschweig; Wiesbaden: Vieweg, 1999 [3] W. Kurz, D.J. Fisher: "Fundamentals of Solidification", Trans Tech Publications Ltd, 1998 GRUNDPRAKTIKUM H1 UR- UND UMFORMEN: GIESSEN UND BLECHUMFORMUNG 2 B L E CH UM FOR M U NG 2.1 GRUNDLAGEN DER UMFORMTECHNIK 2.1.1 PRODUKTIONSTECHNISCHE GRUNDLAGEN Die Fertigungstechnik unterscheidet generell zwischen Urformen und Umformen. Die zentrale Definition der Umformtechnik lautet: "Überführen eines Körpers in eine andere Form unter Beibehaltung von Masse und Stoffzusammenhang" Eine Verfahrensunterteilung erfolgt nach DIN 8582-Fertigungsverfahren Umformen, gemäß den „Wirksamen Spannungen in der Umformzone": Umformen Druck umformen Zug-Druckumformen Zugumformen Walzen Durchziehen Längen Freiformen Tiefziehen Weiten Gesenkformen Kragenziehen Tiefen Eindrücken Drücken Durchdrücken Knickbauchen Biegeumformen Schubumformen Biegen mit geradlinieger Werkzeugbewegung Biegen mit drehender Werkzeugbewegung Verschieben Verdrehen (DIN 8582) Abb. 2.1 : Einteilung der Umformverfahren Die Untergruppen der Norm werden jeweils noch weiter unterteilt z.B. nach der Werkzeuggeometrie. Weitere Unterscheidungskriterien für Umformverfahren sind: - die Art der Krafteinleitung: Bei unmittelbarer oder direkter Krafteinleitung entspricht die Krafteinleitungszone der Umformzone. (z.B. Stauchen) im Gegensatz zu mittelbarer oder indirekter Krafteinleitung (z.B. Durchziehen – Abbildung 2.1) - die geometrische Beschaffenheit der Halbzeuge: Drahtumformung 1-dimensional Blechumformung 2-dimensional, flächig Massivumformung 3-dimensional - der Einfluss auf die Festigkeitseigenschaften der Bauteile, nach: Keiner Festigkeitsänderung Vorübergehende Festigkeitsänderung Bleibende Festigkeitsänderung - die Temperatur während der Verformung: Kaltformgebung: Das Werkstück wird vor der Umformung nicht erwärmt ( T = RT ) Warmformgebung: Das Werkstück wird vor der Umformung erwärmt ( T > RT ) Weitere Unterteilung: Umformung oberhalb oder unterhalb der Rekristallisationstemperatur. VERSUCH: BLECHUMFORMUNG Seite 10 Abb. 2.2: allgemeines System zur Betrachtung von Umformvorgängen In Abbildung 2.2 sind beispielhaft die grundlegende Begriffe bei Umformvorgängen dargestellt. Soll solch ein Umformvorgang industriell realisiert werden muss neben den metallkundliche und produktionstechnische Fragen auch die Plastizitätstheorie mit einbezogen werden. 2.2 UMFORM VERFAHREN : TIEFZIEHEN Tiefziehen zählt zu den Verfahren der Zug-Druckumformung, da im Gegensatz zum reinen Tiefen oder Streckziehen am Werkstück auch örtlich Zug- und Druckspannungen vorliegen (z.B. Flansch am Näpfchen). In der Praxis bestehen viele Prozesse, insbesondere bei der Herstellung von komplexen Geometrien wie Karosserieteilen aus einer Verfahrenskombination. Generell wird jedoch jeweils aus einem Blechzuschnitt ein Hohlkörper geformt. Zu beachten ist, dass in der Praxis aufgrund der vorherrschenden Geometrievielfalt keine generelle Vorhersage über die Tiefzieheignung mit Hilfe eines einzigen Prüfverfahrens möglich ist. Daher werden im Versuch die prinzipiellen Vorgänge am Beispiel des Näpfchenziehens aus ebenen Blechronden demonstriert. 2.2.1 VERFAHRENSPRINZIP Ein Tiefziehwerkzeug besteht immer aus einer Matrize (hier dem Ziehring) und einem Stempel, in der Regel findet zusätzlich ein Niederhalter Verwendung (Abb.2.3). Durch die Stempelbewegung wird die Ronde durch die Öffnung des Ziehrings gezogen, wodurch sich die Geometrie der Werkzeughälften auf das Ziehteil abbildet. Je nach Verfahrensart löst sich das fertige Ziehteil durch die elastische Auffederung vom Stempel oder benötigt einen separaten Auswerfer. Letzterer Fall tritt dann ein, wenn z.B. kein vollständiger Durchzug durch das Werkzeug erfolgt. Die eigentliche Hauptumformarbeit findet im Flansch, d.h. am Eingang des Ziehrings statt. Der Werkstoff durchläuft hier eine zweifache Biegung. Dabei treten in diesem Bereich radiale Zugspannungen und tangentiale Druckspannungen auf. Überschreiten letztere die Knicksteifigkeit des Blechs, kommt es zur Faltenbildung am Flansch. Die vom Niederhalter ausgeübte axiale Druckspannung wirkt dem entgegen. Sie darf aufgrund des mit dem Einsatz des Niederhalters erhöhten Reibverlustes einen Maximalwert nicht überschreiten, um ein Reißen des Blechs zu verhindern. VERSUCH: BLECHUMFORMUNG Seite 11 Abb. 2.4: Umformung beim Ziehen; Werkstoff durchläuft zweifache Biegung Abb. 2.3: Prinzipschema des Tiefziehens In der Napfwand herrschen Zugspannungen in axialer Richtung vor (siehe Abb. 2.4). Die Formänderung der Zugwand verläuft entsprechend den Spannungsrichtungen. Aufgrund der Volumenkonstanz bedeutet dies eine Verringerung der Wandstärke des Näpfchens. Der Boden hingegen behält, da hier keine Umformung stattfindet, seine ursprüngliche Wandstärke bei. Die eigentliche Kraftübertragung erfolgt am Übergang Boden zu Wand (Zarge). Hier treten dementsprechend nur radiale Zugspannungen auf. Damit begrenzt sich die maximale Ziehkraft auf die Zugfestigkeit des Materials. Tiefziehverhältnis und Grenzziehverhältnis Das Tiefziehverhältnis errechnet sich für Näpfchen aus dem Quotienten Rondendurchmesser d0 und dem Stempeldurchmesser dS. d0 dS Da mit größer werdendem Ziehverhältnis die maximale Ziehkraft steigt, ergibt sich für einen einzelnen Zug ein Grenzziehverhältnis, oberhalb dem Versagen durch Bodenreißer eintritt. Diese Grenze liegt für die meisten Metalle bei 2,0 im Erstzug, bei 1,6 im Weiterzug. Größere Umformtiefen können daher nur über mehrere Züge mit eventuell zwischengeschalteten Entfestigungsglühungen erreicht werden. Das Gesamtziehverhältnis ergibt sich durch Multiplikation der Einzelschritte: ges 1 2 ... n d 0 d1 d ... n1 d1 d 2 dn womit ges d0 6,5 dn Dieser Wert hat sich in der Praxis als oberes Limit herausgestellt. Eine Abschätzung, ob ein Umformvorgang bereits im kritischen Bereich der Formänderung liegt, ist anhand des Grenzformänderungsschaubildes möglich. VERSUCH: BLECHUMFORMUNG Seite 12 Abb. 2.5: Grenzformänderungsschaubild in Abhängigkeit von den Umformgraden Die im Schaubild angegebenen Umformgrade ergeben sich aus der Deformation eines Ringrasters (nach Erichsen), dass vor dem Ziehen auf ein Probeblech aufgebracht wurde. Die Deformation der Ringe variiert dabei lokal auf der Probe. Grundlegende Aspekte der Werkzeugauslegung Die vorhergehenden Abschnitte beschrieben den Werkstofffluss und die dabei auftretenden Spannungszustände. Unter Einbeziehung der Verfahrensgrenzen, die der Werkstoff durch die Materialeigenschaften setzt, ergeben sich einige grundlegende Randbedingungen für die Gestaltung von Umformwerkzeugen (vgl. Abb.2.3). Aufgrund der Spannungsverhältnisse im Ziehspalt liegt nahe dem Boden die dünnste Wandstärke vor. Diese nimmt zum Flansch hin auf einen Wert zu, der die ursprüngliche Blechdicke überschreiten kann. Daher muß der Ziehspalt breiter als die Blechdicke sein. Der Stempel bildet aufgrund des Formschlusses zum Werkstück exakt seine Oberfläche ab. Daneben stellt er das kraftübertragende Element dar. Daraus resultiert zum einen hinsichtlich der Tribologie und der Vermeidung von Abbildungsfehlern eine sehr gute Maßtoleranz und Oberflächengüte. Zum zweiten muß die Stempelkante einen Radius aufweisen, um das mögliche Grenzziehverhältnis nicht durch die Schneidwirkung einer scharfen Kante zu reduzieren. Beim Ziehen komplexer, nicht-rotationssymmetrischer Geometrien (z.B. Vierecke) führt ein gleichmäßiger Werkstofffluß in die Matrize zu Ziehfehlern, da in die Ecken mehr Material einfließen muß als in gerade Teile. In der Praxis wird der Werkstofffluß hier durch den Einbau von Bremswülsten zwischen Unterstempel und Niederhalter realisiert. Die Notwendigkeit des Einsatzes eines Niederhalters zur Vermeidung von Falten am Flansch ist abhängig vom Verhältnis Ausgangsdurchmesser d0 der Ronde zu Ausgangsblechstärke s0. Ein Niederhalter ist erforderlich, wenn d0 25 40 s0 Wählt man die Niederhaltekraft so hoch, dass kein Nachfließen des Werkstoffs möglich ist, so spricht man vom Streckziehen. Tribologie Anders als beim Walzen stellen sich ortsabhängig verschiedene Anforderungen an die Reibung im Gesenk. Gutes Gleiten im Bereich des Flansches, der Ziehringrundung und an den Wänden vermeidet Ziehfehler durch z. B. Kaltverschweißung und setzt den Ziehkraftbedarf herab. Im Bereich der VERSUCH: BLECHUMFORMUNG Seite 13 Kraftübertragung am Stempel dagegen fördert erhöhte Reibung die Kraftübertragung und setzt die am Radius auftretenden Zugspannungen herab. Das in der Praxis eingesetzte Spektrum von Schmierstoffen reicht von flüssigen Medien (Suspensionen, Öle) über Festschmierstoffe (Graphit) bis zu metallischen Überzügen oder Reaktionsschichten (Phosphatierung) und Polymerfolien (Teflon). 2.2.2 TIEFUNGSVERSUCH NACH ERICHSEN Der Erichsen-Tiefungsversuch dient der Beurteilung der Umformbarkeit von Blechen und Bändern ist nach DIN 50 101 genormt [4]. Abb. 2.6: Aufbau Erichsenveruch nach DIN 50 101 Der Umformvorgang bei diesem Versuch erfasst im Wesentlichen die Dehnungsfähigkeit des Blechwerkstoffs, direkt vergleichbar mit einem Streckzieh- und Ausbeulvorgang, bei dem die Randzonen festgehalten werden und somit nicht oder nur wenig an der Umformung teilnehmen können. Im Versuch ermittelt man die Eindringtiefe eines Stempels in mm sowie die Kraft im Augenblick des Einreißens. Damit sind diese Tiefungswerte ein Maß für die Umformbarkeit eines Bleches durch Streckziehen und geben Hinweise auf den Verfestigungsexponenten n (zwischen 0,1 und 0,5). Die während des Umformens auftretende Verfestigung entspricht dem Logarithmus der Gleichmaßdehnung. 2.3 AUFGABENSTELLUNG Beurteilung der Tiefzieheigenschaften von Blechwerkstoffen Führen Sie den „Tiefungsversuch nach Erichsen (DIN Blechwerkstoffen durch: - Aluminium - E-Kupfer - Messing - Tiefziehstahl 50101)“ an verschiedenen Führen Sie einen Tiefziehversuch an einem Stück Aluminiumblech durch. Hierbei soll nur bis zu einer Tiefe von ca. 4 mm gezogen werden. VERSUCH: BLECHUMFORMUNG 2.4 Seite 14 Legen Sie das Blech anschließend zum Entfestigungsglühen für ca. 1 h in einen 500°C heißen Ofen (Umluftofen). Führen Sie am tiefgezogenen, entfestigungsgeglühten und abgekühlten Aluminiumblech einen Weiterzug durch. Bestimmen Sie dabei jeweils den entsprechenden Tiefungsweg sowie die erforderliche Maximalkraft. Nehmen Sie manuell ein Kraft-Tiefungsweg-Diagramm für jeden Tiefungsversuch und Blechwerkstoff auf. Diskutieren Sie ausführlich die Unterschiede der aufgenommenen Kurven. Beschreiben Sie die auftretenden Veränderungen der Probenoberfläche und die Ausbildung des Risses. Diskutieren Sie anhand dieser Beobachtungen die Tiefzieheignung der betreffenden Blechwerkstoffe (Radialer Riß – faseriger Gefüge, schlecht geeignet; Ringförmiger Riß – gut geeignet; Glatte Oberfläche feines Korn, gut geeignet; Rauhe Oberfläche, Orangenhaut – grobes Korn – schlecht geeignet). FRAGEN ZUR UMFORMUNG Wie grenzen sich per Definition Umformtechnik und spanende Formgebungsverfahren voneinander ab? Erläutern Sie die Funktionsweise des Niederhalters beim Tiefziehen. Woraus resultiert die Notwendigkeit des schrittweisen Umformens bei großen Ziehverhältnissen? Was geschieht mit dem Werkstoff beim Entfestigungsglühen? Grenzen Sie das Tiefziehen vom Streckziehen ab. 2.5 LITERATUR ZUR VORBEREITUNG [1] E. Macherauch: Praktikum in Werkstoffkunde; Vieweg, Braunschweig, 1992 [2] K. Lange: Umformtechnik Bd. 1 Grundlagen; Springer; Berlin; 1984 [3] K. Lange: Umformtechnik Bd. 3 Massivumformung; Springer; Berlin; 1988 [4] K. Lange: Umformtechnik Bd. 3 Blechbearbeitung; Springer; Berlin; 1990 [5] Umformende Fertigungsverfahren, Fachhochschule Heilbronn Dr. A. Birkert http://www.mbstud.fh-heilbronn.de/download.php?id=877202,70,2