CNC - oliver.huber[at]

Werbung

![CNC - oliver.huber[at]](http://s1.studylibde.com/store/data/002108962_1-5bd209a25b150a32042c7ca2fb900011-768x994.png)

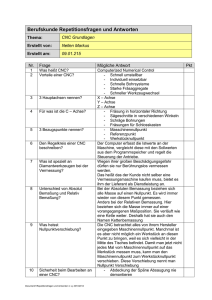

CNC PRR 1997/98 I.CNC-Maschinen Durch die Möglichkeit der numerischen Steuerung konnte eine große Anzahl von neuen Maschinen für den Fertigungsprozeß entwickelt werden. Dies hat zur Folge, daß die Flexibilität in der Erzeugung von verschiedenen Produkten zwar dadurch gegeben ist, jedoch die eigentliche Produktivität, die Menge der erzeugbaren Produkte, durch verschiedene zeitliche Anforderungen, eingeschränkt ist. A.Baueinheiten 1. Antriebsmotoren a)Servomotoren Möglichkeit der Drehrichtungsumkehr Genaue Lagepositionierbarkeit Regelbare Drehzahl b)Schrittmotoren Kein Wegmeßsystem wird benötigt Höhere Fehlerquote, weil nicht genau positionierbar ist. c)Dynamische Antriebsmotoren Hier wird durch Frequenzveränderung der Spannung die Leistung geändert. Die Energie wird aus dem Drehstrom entnommen. Hier wird ein Wegmeßsystem benötigt, z.B. einen Counter auf einer Drehspindel, etc. 2. Werkzeugwechsler Um die Maschinen flexibler arbeiten lassen zu können, müssen sie in der Lage sein, selbständig das gerade benötigte Bearbeitungswerkzeug zu holen. a)Arten von Werkzeugwechslern: (1) Werkzeugrevolver Jedes Werkzeug hat einen fixen Platz in der Trommel Eigener Motor zum Weiterschalten des Revolvers Je nach Neigung des Revolvers unterscheidet man 3 Arten: Flachrevolver Scheibenrevolver Schrägrevolver Seite 1/8 CNC PRR 1997/98 (2) Ketten-, Teller-, Scheiben-, und Kassettenmagazine Bei Fräsmaschinen werden mehrere Werkzeuge benötigt. Mit diesen Systemen sind mehr als 100 Werkzeuge pro Maschine verfügbar. a) Werkzeuge sternförmig b) trommelförmig c) Werkzeuge kettenförmig angeordnet b)Codierungsmethoden Hat das Werkzeug keinen fixen Platz im Wechsler, so muß die Maschine in der Lage sein, das Werkzeug zu finden. (1) Platzcodierung Nicht das Werkzeug, sondern die Platznummer muß programmiert werden. Die Magazinplätze werden numeriert. Vorteile: Hohe Suchlaufgeschwindigkeit Einsatz mehrerer Codierungsarten Nachteil: Bei Programmwechsel müssen die Werkzeuge neu plaziert werden (2) Werkzeugcodierung (mechanisch) Vorteile: Nachteile: (3) Beliebige Einordnung ins Magazin Einfache Umprogrammierung Bei Programmwechsel einfache Neuplazierung im Magazin Fehlermöglichkeit relativ hoch Codierte Werkzeughalter nicht in jeder Maschine verwendbar Längere Suchzeit Teuer Werkzeugcodierung (elektronisch) Jedes Werkzeug enthält einen Speicherchip, der die Nummer und evtl. auch andere Daten enthält. Vorteil: Automatischer Codierungs- bzw. Lesevorgang Nachteile: teuer Jede Maschine benötigt eine Schreib- bzw. Lesevorrichtung (4) Variable Platzcodierung Die CNC-Maschine muß die Verwaltung von Werkzeug und Platz übernehmen. Vorteile: Nutzung der zuverlässigen Platzcodierung Suchlauf auf kürzestem Weg Nachteil: Teure und aufwendige Software B.Steuerungsarten 1.Punktsteuerung Seite 2/8 CNC PRR 1997/98 Anfahren des gewünschten Punktes (Positionierung). Ausführen der gewünschten Operation, z.B. Bohren, Punktschweißen, etc. Positionieren auf den nächsten Punkt. 2.Streckensteuerung In allen Achsrichtungen können achsparallele Geraden gefahren werden. Die gleichzeitige Bewegung von zwei Achsen ist jedoch nicht möglich – keine Schrägen und Radien! Diese Steuerung wird bei einfachen Dreh- und Fräsmaschinen verwendet. 3.Bahnsteuerung Die Bahnsteuerungen schließen alle Möglichkeiten der Punkt- und Streckensteuerung ein, und zusätzlich können die Achsen gleichzeitig bewegt werden. a)2D-Bahnsteuerung Zwei Achsen können gleichzeitig bewegt werden – Drehen von Kegeln und Kugeln. b)3D-Bahnsteuerung Alle 3 Achsen können gleichzeitig bewegt werden. Zum Fräsen von Turbinenschaufeln, Gesenken, Spritzgußformen, Propellern, Spiralen, etc. C.Arten von CNC-Maschinen 1.LASER-Bearbeitungsmaschinen Das häufigste Verfahren einer LASER-Bearbeitungsmaschine ist das Brennschneideverfahren: Eigenschaften: Sehr schmale Schnittfuge Sehr geringe wärmebeeinflußte Zone Keine Kantenrundung an der Oberseite Kein Grat an der Unterseite Parallele Schnittfugenkante Sehr geringe Rauhigkeit Hohe Schneidgeschwindigkeit Problemlos bei dünnen Blechen Da beim LASER-Brennschneideverfahren keine Werkzeuge notwendig sind, entfallen nicht nur die Anschaffungskosten eines Werkzeugwechslers, sondern es fällt auch die Zeit weg, die die Maschine sonst für das Werkzeugwechseln benötigen würde. Seite 3/8 PRR 1997/98 CNC a)CNC für Lasermaschinen Hauptaufgaben für die Steuerung: Bewegung des Werkstückes Optimale Vorschubgeschwindigkeit Achten auf die Wirkungszeit des LASERS b)Anwendungsgebiete für LASER Schweißen: Impulsschweißen, Dauerstrichschweißen Schneiden: Eisenmetalle bis 8mm und Kunststoffe bis 40mm Gravieren/Ritzen: Schreiben von Seriennummern auf Werkstücke und Typenschilder Bohren: Bohrdurchmesser von 10mm bis 500mm Fräsen: Gleicht einer Fräsmaschine, ist jedoch speziell für höhere dynamische Anforderungen (LASER-Kopf schwenkbar) 2.Drehmaschinen Drehmaschinen sind heutzutage am besten und am meisten automatisiert. Verschiedene Automatisierungsgrade: Werkstückspeicher Werkzeugmagazin Angetriebene Werkzeuge Werkzeugüberwachung (Verschleiß) Backenwechsel a)Eigenschaften von CNC-Drehmaschinen Mehrere Werkzeuge arbeiten simultan an einem Werkstück Vorteil: Fertigungszeiten reduzieren sich erheblich Nachteil: Nicht alle Werkzeuge können mit optimaler Geschwindigkeit arbeiten Höherer Sicherungsaufwand Steuerung Vorteil: Beide Werkzeuge können getrennt gesteuert werden. Nachteil: Erheblich mehr Aufwand, da die Steuerung so sein sollte, daß es keine Kollision unter den einzelnen Werkzeugen gibt, oder sich die Werkzeuge gegenseitig bei der Bearbeitung behindern. Moderne CNC-Drehmaschinen machen es möglich, zusätzlich zur Drehbearbeitung auch noch eine Fräs- und Bohrbearbeitung an dem Werkstück durchzuführen. 3.Schleifmaschinen Im Vergleich zu anderen Fertigungsverfahren stehen beim Schleifen die Bearbeitungstechnologie und die Optimierung des Schleifprozesses im Vordergrund. Es ist auch wichtig, daß man weiß, mit welchem Material man gerade arbeitet, da nicht jedes Material das gleiche Schleifverhalten hat. 4.Rohrbiegemaschinen Zum Biegen von mehrfach gebogenen Rohren, z.B. für den Flugzeugbau (Tragflächen, Triebwerke, etc.) Anforderungen: Hohe Genauigkeiten Automatische Korrektur bei Abweichungen Seite 4/8 PRR 1997/98 CNC 5.Funkenerosionsmaschine Diese Maschinen werden vor allem dort eingesetzt, wo die zu bearbeitenden Teile folgende Kriterien aufweisen: Komplizierte Formumgebung Hohe Werkstoffestigkeit Problematische manuelle Bearbeitung Hohe Genauigkeit Das Funkenerosionsverfahren nutzt den physikalischen Effekt, daß durch elektrothermische Entladungen zwischen einer Anode und einer Kathode Oberflächenpartikel verdampft werden. Eigenschaften: Langsam Hohe Anforderungen an das Bedienerpersonal 6.Elektronenstrahlmaschinen Eigenschaften: Werkzeug ist ein energiereicher, schmaler, scharf gebündelter Strahl aus Elektronen Wird zum Schweißen, Bohren, Härten verwendet Strahlenerzeugung und Bearbeitungsprozeß können nur im Vakuum stattfinden Der sehr aufwendige mechanische Aufbau einer Elektronenkanone und die durch das Vakuum auftretende Wärme-Ableit-Probleme verteuern diese Maschine so, daß sie heute nur noch für anders nicht lösbare Bearbeitungsaufgaben eingesetzt wird. 7.Wasserstrahl-Schneidemaschine Hier wird das Wasser mit einem Druck von 4000 bis 9000 bar durch spezielle Düsen mit einer sehr kleinen Öffnung gepreßt. Es entsteht ein unsichtbares Messer mit einer Austrittsgeschwindigkeit von 800 bis 900 m/s, daß nach allen Richtungen gleich gut schneiden kann. Schneidgeschwindigkeit: 1 bis 500m/min (materialabhängig) Wasserverbrauch: 1,5 l/min Das verbrauchte Wasser kann nach entsprechender Reinigung wieder als Schneidwasser verwendet werden. Ist der Wasserstrahl nicht ausreichend, so kann man als Schneidemittel feinste Körnchen hinzufügen (ABRASIV-Schneiden). Mit diesem Verfahren lassen sich Gummi, Leder, Papier, Schaumstoffe, Styropor, PVC, Marmor, Glas, etc. sehr gut schneiden. 8.Meßmaschinen Sie werden in der Qualitätskontrolle eingesetzt und unterscheiden meist nur „gut“ und „Ausschuß“ von Werkstücken. Für die dazwischen liegenden Werte werden Korrekturdaten für diesen Fertigungsprozeß erstellt. Der wichtigste Teil einer Meßmaschine ist der Tastkopf. Er bestimmt die Meßgenauigkeit. 9.Sondermaschinen Neben den klassischen NC-Maschinen werden auch weitere Maschinen über CNC gesteuert: Verdrahtungsautomaten Bestückungsautomaten Holzbearbeitungsautomaten Brennschneidemaschinen Säge- und Ablängemaschinen Montagemaschinen Zeichenmaschinen (Plotter) Seite 5/8 CNC PRR 1997/98 D.CNC-Programmierung Die Programmierung der Maschine setzt eine hohe Qualifikation des Werkstattpersonals voraus. Darum ist man bestrebt, die Programmierung nicht in der Werkstatt durchzuführen, sondern in einem Büro. Heutzutage wird ein Programm in CAD gezeichnet, die Zeichnung wird vom CAD in einen CNCCode verwandelt, und kann direkt in die CNC-Maschine überspielt werden. Die direkte NC-Programmierung nach DIN 66025 kann sowohl direkt an der Maschine als auch in der Arbeitsvorbereitung erfolgen. Durch die Integration der Konstruktion mit der Arbeitsvorbereitung und der anschließenden Fertigung im Rahmen von CIM gewinnt die Generierung des NC-Programms aus den CAD-Daten immer mehr an Bedeutung. E.Auszug aus DIN 66025 Adresse/Zuweisung Ziffernfolge %...LF 1 bis 9999 N 1 bis 9999 /N 1 bis 9999 G00 G01 G02 G03 G04 G09 G17 G18 G19 G40 G41 G42 G70 G71 G90 Funktion und Bedeutung Programmnummer Satznummer Satznummer ausblenbarer Satz Eilgang Geraden Interpolation Kreis Interpolation im Uhrzeigersinn Kreis Interpolation im Gegenuhrzeigersinn Verweilzeit, zeitlich vorbestimmt unter Adresse F; eigener Satz Genau-Halt Interpolationsebene x-y Interpolationsebene x-z Interpolationsebene y-z Keine Korrektur Werkzeug links vom Werkstück Werkzeug rechts vom Werkstück Eingabesystem Zoll Eingabesystem metrisch Bezugsmaßangabe Seite 6/8 CNC PRR 1997/98 X Y Z P I J K D R F F T L ±0,001÷99999,999 1÷99 00÷49 1÷10000 0,001÷99,999 1÷9999 001.. ÷899.. ...01÷...99 M00 M17 M30 M @00 @01 @02 @03 @31 ( ) LF 20÷99 Weginformation in mm Weginformation in mm Weginformation in mm Kreisradius in mm Interpolationsparameter für x-Achse in mm Interpolationsparameter für y-Achse in mm Interpolationsparameter für z-Achse in mm Werkzeugkorrekturnummer Parameter Vorschub in mm/min. Verweilzeit in Sekunden Werkzeugnummer Unterprogrammnummer (1. Bis 3. Dekade) außer 80 bis 99 Anzahl der Durchlaufe des Unterprogrammes (4. Und 5. Dekade) Programmierbarer Halt Unterprogrammende Programmende Zusatzfunktionen Unbedingter Sprung Bedingter Sprung gleich Bedingter Sprung größer Bedingter Sprung größer/gleich Zwischenspeicher leeren Kommentarbeginn Kommentarende Satzende F.Beispielprogramm 1000 +y 200 200 500 +x +z +x Seite 7/8 CNC PRR 1997/98 N G X Y Z 100 100 20 I J K F S T Bemerkung 0010 G00 101 Nullpunktsverschiebung 0020 G91 0030 G42 0040 M03 0050 G01 0060 G01 0070 G01 0080 G01 -750 0090 G02 -200 0100 G01 0110 G01 0120 G01 0130 M05. Spindel aus 0140 G90 rückstellen auf absolutes Messsystem relatives Messsystem (Kettenmaß Bahnkorrektur recht vom Werkstück Spindel ein im Rechtslauf -21 15 1000 Geradeninterpolation Geradeninterpolation 500 Geradeninterpolation Geradeninterpolation -200 -200 -200 Kreisinterpolation Geradeninterpolation -21 1500 10000 Geradeninterpolation 700 Geradeninterpolation Nullpunktsverschiebung....... Verschieben des Maschinennullpunktes in das Werkstück (auch Werkstücknullpunkt genannt) Kettenmaß (relatives Messsystem) ........ Letzer angefahrener Punkt dient als rechnerischer Nullpunkt zur Programmierung des nächsten Punktes (Programmiererleichterung) Bahnkorrektur ...................... Anzugeben, da die Kontur des Radius sonst kleiner ist als gewollt Geradeninterpolation ........... Bearbeitet eine Gerade N ............ Zeilennummer G(M)....... Weg- oder Maschinenbefehl X/Y/Z ...... Koordinatensystem für Wegbefehle I/J/K........ Koordinatensystem für Kreisradien bzw. Kreismittelpunkte F............. Maschinenvorschub in m/min. S ............ Spindeldrehzahl in min-1 T............. Werkzeugnummer des Werkzeugspeichers Seite 8/8