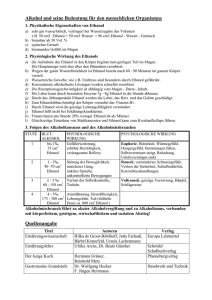

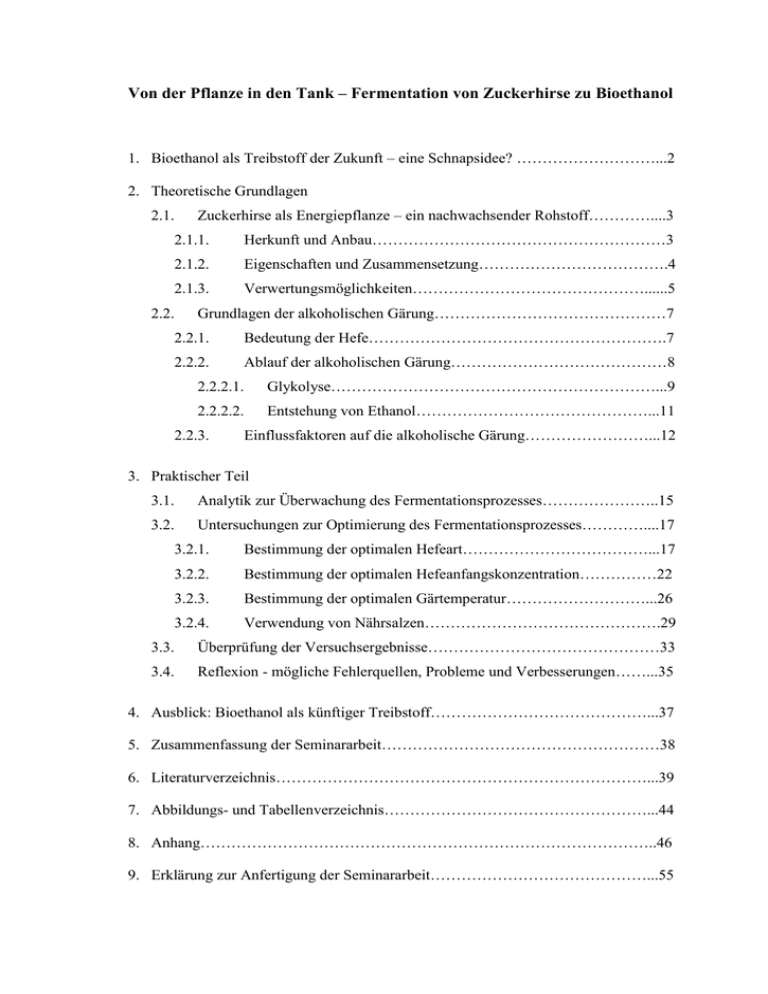

Von der Pflanze in den Tank - Fermentation von Zuckerhirse zu

Werbung